1.本发明涉及电池组设计领域,更具体的说,它涉及一种动力电池组散热结构优化设计方法。

背景技术:

2.在新能源汽车产销量猛增的情况下,电动汽车动力电池在充放电过程中出现的高温、散热不畅等问题引发了人们的热议。在安全、节能、智能的时代背景下,对电动汽车动力电池热特性研究及散热优化研究具有重要性和紧迫性。

技术实现要素:

3.本发明提供一种动力电池组散热结构优化设计方法,通过建立电池组的三维模型,对不同的散热结构进行分析研究,实现对散热结构进行优化设计:为实现上述技术方案,本发明提供一种动力电池组散热结构优化设计方法,包括如下步骤:s1:确定边界参数将动力电池组放在电池恒温箱内,在不同温度下通过充放电仪器对动力电池组进行充放电操作,并监测动力电池组的电池性能,确定动力电池组的最适工作温度区间,并记录为边界参数;s2:建立三维模型根据动力电池组的实际cad参数,通过三维建模软件建立动力电池组的三维模型,再对三维模型进行简化;s3:热仿真计算将动力电池组的三维模型和动力电池组对应的发热功率模型导入star-ccm 软件中,并设置初始条件,初始条件包括环境初始温度和动力电池组的初始温度;然后对动力电池组的三维模型进行网格划分,根据动力电池组对应的发热功率模型进行热传导仿真计算,迭代步长设置为1s,最长计算时间为tmax,tmax由人为进行设定,验证动力电池组的三维模型的正确性;s4:设计散热结构通过三维建模软件建立散热结构,散热结构包括风冷系统、液冷系统和pcm冷却系统,选择一种散热结构集成至动力电池组的三维模型处;s5:散热结构仿真计算s5.1:根据边界参数选择高温区间,设置环境温度为高温区间,高温区间为35℃-55℃,根据选择的散热结构设置对应物理模型,并设置初始条件,初始条件包括散热结构的初始温度;然后根据物理模型和动力电池组对应的发热功率模型进行热传导仿真计算,迭代步长设置为1s,最长计算时间为tmax,tmax由人为进行设定,间隔10s持续获取各个网格的温度数值,并计算所有网格的温度数值的平均值,以时间为自变量,温度数值为因变量生

成电池组温度变化曲线,进入s6;s5.2:根据边界参数选择低温区间,设置环境温度为低温区间,低温区间为-10℃-5℃,根据选择的散热结构设置对应物理模型,并设置初始条件,初始条件包括散热结构的初始温度;然后根据物理模型和动力电池组对应的发热功率模型进行热传导仿真计算,迭代步长设置为1s,最长计算时间为tmax,tmax由人为进行设定,间隔10s持续获取各个网格的温度数值,并计算所有网格的温度数值的平均值,以时间为自变量,温度数值为因变量生成电池组温度变化曲线,进入s6;s6:结果分析判断动力电池组的温度数值是否始终处于温度预设范围,若是动力电池组的温度数值未始终处于温度预设范围,修改散热结构,进入s5;若是动力电池组的温度数值始终处于温度预设范围,生成散热结构方案。

4.作为本发明的一个优选,还包括对温差的判断:a1:将动力电池组按内部单体电池划分为不同的区域;a2:在1800s和3600s的时刻,通过计算不同区域内网格的温度数值的平均值获取单体电池的表面温度数值,并将所有表面温度数值按照从小到大进行排列,并记为tn,n=1,2,3

······

n,n为动力电池组内部单体电池的总数;a3:令k=1,k用来记录选取的表面温度数值;a4:判断“k≤n”是否成立,若是“k≤n”成立,进入a5;若是“k≤n”不成立,无操作;a5:计算δ=t(k 1)-t(k),判断“δ≤f”是否成立,若是“δ≤f”成立,f为温差阈值,令k=k 1,回到a4;若是“δ≤f”不成立,进入a6;a6:选取k至n所有编号对应表面温度数值的区域,并在所有选取区域的单体电池处设置pcm冷却系统。

5.作为本发明的一个优选,还包括对仿真计算的优化,包括如下步骤:b1:在进行热传导仿真计算时,持续获取动力电池组中心网格的温度数值tz和动力电池组左上角网格的温度数值tj;b2:判断中心网格的温度数值tz是否处于温度预设范围,若是中心网格的温度数值tz未处于温度预设范围,进入b4;若是中心网格的温度数值tz处于温度预设范围,回到b1;b3:判断左上角网格的温度数值tj是否处于温度预设范围,若是左上角网格的温度数值tj未处于温度预设范围,进入b4;若是左上角网格的温度数值tj处于温度预设范围,回到b1;b4:停止热传导仿真计算,修改散热结构,进入s5。

6.作为本发明的一个优选,所述b2中,若是中心网格的温度数值tz未处于温度预设范围,生成散热结构修改意见:在动力电池组中心位置设置pcm冷却系统。

7.作为本发明的一个优选,所述s2中,对三维模型进行简化具体包括如下步骤:去除三维模型上的螺纹孔、圆孔和倒角,并且去除热耗低于0.5w的器件。

8.作为本发明的一个优选,所述s2中,所述三维建模软件为ug。

9.作为本发明的一个优选,所述s4中,散热结构由操作人进行设计添加。

10.作为本发明的一个优选,所述s4中,当散热结构为风冷系统、液冷系统和pcm冷却

系统的混合时,建立散热结构还包括热管理策略的设计,热管理策略包括对风冷系统的风速控制,对液冷系统的水温水压控制,每一种散热结构对应一种热管理策略。

11.本发明具有以下优点:1、本发明通过计算机软件模拟动力电池组的工作,并且对散热结构进行优化分析,为对动力电池组散热结构优化设计提供便利,无需通过实体电池组等仪器进行试验,减少成本。

12.2、本发明通过对三维模型进行简化,降低三维模型的复杂程度,提升后续仿真计算的运算效率和收敛成功率。

13.3、本发明通过对温差的监测,判断动力电池组的温度场分布不均匀,并通过pcm冷却系统优化散热结构。

14.4、本发明通过对动力电池组的中心位置和左上角位置的温度数值进行监测,当动力电池组的中心位置和左上角位置的温度数值不处于温度预设范围时,说明散热结构出现问题,停止热传导仿真计算,减少计算量。

附图说明

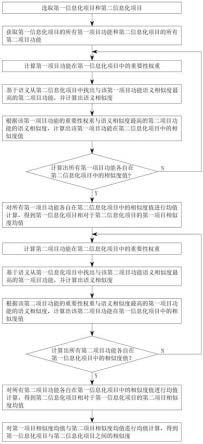

15.图1为本发明采用的动力电池组散热结构优化设计方法的流程示意图。

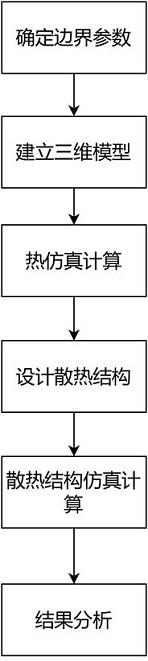

16.图2为本发明对温差的判断的流程示意图。

17.图3为本发明对仿真计算的优化的流程示意图。

具体实施方式

18.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

19.实施例1一种动力电池组散热结构优化设计方法,如图1所示,包括如下步骤:s1:确定边界参数将动力电池组放在电池恒温箱内,在不同温度下通过充放电仪器对动力电池组进行充放电操作,期间通过充放电仪器设定恒定电流,监测动力电池组端的电压值,获取动力电池组的电容量,并监测动力电池组的电池性能,确定动力电池组的最适工作温度区间,并记录为边界参数;s2:建立三维模型根据动力电池组的实际cad参数,通过ug软件建立动力电池组的三维模型,再对三维模型进行简化,对三维模型进行简化具体包括如下步骤:去除三维模型上的螺纹孔、圆孔和倒角,并且去除热耗低于0.5w的器件,降低三维模型的复杂程度,提升后续仿真计算的运算效率和收敛成功率;s3:热仿真计算将动力电池组的三维模型和动力电池组对应的发热功率模型导入star-ccm 软件

中,发热功率模型由bernardi理论公式进行计算,并设置初始条件,初始条件包括环境初始温度和动力电池组的初始温度;然后对动力电池组的三维模型进行网格划分,根据动力电池组对应的发热功率模型进行热传导仿真计算,迭代步长设置为1s,最长计算时间为tmax,tmax由人为进行设定,tmax默认为1h,验证动力电池组的三维模型的正确性;s4:设计散热结构通过三维建模软件建立散热结构,散热结构由操作人进行设计添加,散热结构包括风冷系统、液冷系统和pcm冷却系统,选择一种散热结构集成至动力电池组的三维模型处;s5:散热结构仿真计算s5.1:根据边界参数选择高温区间,设置环境温度为高温区间,高温区间为35℃-55℃,根据选择的散热结构设置对应物理模型,并设置初始条件,初始条件包括散热结构的初始温度;然后根据物理模型和动力电池组对应的发热功率模型进行热传导仿真计算,迭代步长设置为1s,最长计算时间为tmax,tmax由人为进行设定,tmax默认为1h,间隔10s持续获取各个网格的温度数值,并计算所有网格的温度数值的平均值,以时间为自变量,温度数值为因变量生成电池组温度变化曲线,进入s6;s5.2:根据边界参数选择低温区间,设置环境温度为低温区间,低温区间为-10℃-5℃,根据选择的散热结构设置对应物理模型,并设置初始条件,初始条件包括散热结构的初始温度;然后根据物理模型和动力电池组对应的发热功率模型进行热传导仿真计算,迭代步长设置为1s,最长计算时间为tmax,tmax由人为进行设定,tmax默认为1h,间隔10s持续获取各个网格的温度数值,并计算所有网格的温度数值的平均值,以时间为自变量,温度数值为因变量生成电池组温度变化曲线,进入s6;s6:结果分析判断动力电池组的温度数值是否始终处于温度预设范围,若是动力电池组的温度数值未始终处于温度预设范围,修改散热结构,具体实施方式如下,通过选择效率更高的液冷系统,或者改变液冷系统中冷却介质,改变热管的布置方式来改进散热结构;进入s5;若是动力电池组的温度数值始终处于温度预设范围,生成散热结构方案。

20.本发明通过计算机软件模拟动力电池组的工作,并且对散热结构进行优化分析,为对动力电池组散热结构优化设计提供便利,无需通过实体电池组等仪器进行试验,减少成本。

21.如图2所示,还包括对温差的判断:a1:将动力电池组按内部单体电池划分为不同的区域;a2:在1800s和3600s的时刻,通过计算不同区域内网格的温度数值的平均值获取单体电池的表面温度数值,并将所有表面温度数值按照从小到大进行排列,并记为tn,n=1,2,3

······

n,n为动力电池组内部单体电池的总数;a3:令k=1,k用来记录选取的表面温度数值;a4:判断“k≤n”是否成立,若是“k≤n”成立,进入a5;若是“k≤n”不成立,无操作;a5:计算δ=t(k 1)-t(k),判断“δ≤f”是否成立,f为温差阈值,此时将f人为设定为0.17,若是“δ≤0.17”成立,令k=k 1,回到a4;若是“δ≤0.17”不成立,说明出现了单体电池在工作当中温差较大的情况,由于动力电池组的性能由单体电池的工作性能决定,当出现

温差较大的情况时,说明至少一个单体电池性能出现偏差,影响整体动力电池组的性能,进入a6;a6:选取k至n所有编号对应表面温度数值的区域,并在所有选取区域的单体电池处设置pcm冷却系统。

22.本发明通过对温差的监测,判断动力电池组的温度场分布不均匀,并通过pcm冷却系统优化散热结构。

23.如图3所示,还包括对仿真计算的优化,包括如下步骤:b1:在进行热传导仿真计算时,持续获取动力电池组中心网格的温度数值tz和动力电池组左上角网格的温度数值tj,动力电池组在工作时,由于热传导的影响,一般中心位置温度最高,角落处温度最低;b2:判断中心网格的温度数值tz是否处于温度预设范围,若是中心网格的温度数值tz未处于温度预设范围,生成散热结构修改意见:在动力电池组中心位置设置pcm冷却系统,进入b4;若是中心网格的温度数值tz处于温度预设范围,回到b1;b3:判断左上角网格的温度数值tj是否处于温度预设范围,若是左上角网格的温度数值tj未处于温度预设范围,进入b4;若是左上角网格的温度数值tj处于温度预设范围,回到b1;b4:停止热传导仿真计算,修改散热结构,进入s5。

24.本发明通过对动力电池组的中心位置和左上角位置的温度数值进行监测,当动力电池组的中心位置和左上角位置的温度数值不处于温度预设范围时,说明散热结构出现问题,停止热传导仿真计算,减少计算量。

25.作为本发明的一个优选,所述s4中,当散热结构为风冷系统、液冷系统和pcm冷却系统的混合时,建立散热结构还包括热管理策略的设计,热管理策略包括对风冷系统的风速控制,对液冷系统的水温水压控制,每一种散热结构对应一种热管理策略。

26.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。本说明书中未作详细描述的部分属于本领域专业技术人员公知的现有技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。