seethrough汽车模型制作方法

技术领域

1.本发明涉及汽车模型设计制作领域,具体为seethrough汽车模型制作方法。

背景技术:

2.seethrough汽车模型设计制作是在汽车开发过程中用于造型开发评审、市场调研的重要实物依据。内外饰整体模型、实体模型(mock-up)。是汽车车身造型开发过程中用于外观(车身外形、曲面间隙、面差)评价、验证整车的姿态、尺寸及人机工程、功能验证的实物依据。可做为批量生产车的市场调研及车展展示。

3.传统意义上的汽车模型主要是用于验证车身造型,多为单一的内饰或外饰实体模型,没有办法同时评审外饰和内饰效果。随着行业发展及制造水平的提升,模型的要求也不断提高。对模型功能的要求与日俱增。单纯的内饰或外饰模型已经不能满足需要,随着对模型制作要求的不断提高,传统的制作工艺已经难以制作高仿真、多功能的综合性模型。

4.因此根据需求开发了seethrough汽车模型,其包含了外饰整体、内饰仅体现腰线以上,车门无功能。

技术实现要素:

5.本部分的目的在于概述本发明的实施方式的一些方面以及简要介绍一些较佳实施方式。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

6.因此,本发明的目的是提供seethrough汽车模型制作方法,利用cad软件及cam和cnc技术,根据数据的变化而进行适应性调整,并与其他管理信息系统实现平稳连接和集成,且能够简单快速地获得汽车模型的基体数据,降低汽车模型基体数据的制作难度,提高了汽车模型基体数据的制作效率。为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

7.seethrough汽车模型制作方法,其步骤如下:

8.步骤一:数据处理、结构设计;

9.根据内、外饰cas数据、色彩定义、灯具动画设计方案等文件,通过cad技术进行数据分析、整理、工艺结构设计;

10.步骤二:毛坯准备、骨架制作;

11.通过cam和cnc技术进行骨架加工、毛坯准备、车身原型和快速成型件制作,以满足曲面加工和精度需要;

12.步骤三:内外饰快速件制作;

13.内外饰部件,根据造型设计色彩定义,按照要求完成结构制作;

14.步骤四:总成调整;

15.总成装配调整阶段,利用caq技术(计算机辅助质量控制)进行检测和调整;

16.步骤五:表面处理;

17.根据要求,将步骤二及步骤三中完成的骨架及结构进行表面处理工艺;

18.步骤六:灯光效果编程调试;

19.灯具、后视镜、刹车灯等根据动画设计实现用单片机控制器编程;

20.步骤七:总体装配;

21.将所有的汽车模型样件与车身本体按照组装工艺的先后顺序以及设计缝隙面差要求完成总体装配。

22.作为本发明所述的seethrough汽车模型制作方法的一种优选方案,其中:汽车挡风玻璃用亚克力材料,利用热弯技术原理,加工热弯模具,通过cam和cnc技术加工产品外形。

23.作为本发明所述的seethrough汽车模型制作方法的一种优选方案,其中:所述步骤一中cad工艺结构设计步骤为:

24.s1、打开cad软件,导入内、外饰cas数据、色彩定义、灯具动画设计模型设计数据;

25.s2、进入cad软件的加工模块,建立一把虚拟的球头刀具,该球头刀具的直径虚拟为偏置量*2 5mm;

26.s3、加工设置:将加工余量设置为负值的偏置量;

27.s4、根据步骤(s3)中的加工设置,以步骤(s2)中的球头刀具对模型设计数据进行自动编程计算;

28.s5、使用ugnx11软件的虚拟的实体仿真功能对步骤(s4)中的自动编程计算结果进行三维实体仿真加工,得到三维实体仿真加工的结果。

29.作为本发明所述的seethrough汽车模型制作方法的一种优选方案,其中:所述步骤六中,外部控制端通过控制单片机的编程程序,实现编程灯具、后视镜、刹车灯,模拟车灯点亮的真实动画流水和功能区分效果。

30.作为本发明所述的seethrough汽车模型制作方法的一种优选方案,其中:所述步骤二中骨架制作流程为:

31.a1、根据cam和cnc车身原型数据,导入各元件骨架的顶点和三角面;

32.a2、根据元件骨架的顶点和三角面生成半边表结构;

33.a3、根据半边表结构,利用综合逼近和插值方法进行细分生成骨架模型数据,并对模型数据进行处理,获取消除冗余后的骨架模型数据;

34.a4、根据消除冗余后的第二汽车模型数据,获取表面光滑、尺寸精准的汽车骨架模型。

35.与现有技术相比:

36.1、能够实现快速制作高仿真、多功能的综合性汽车模型,利用cad软件及cam和cnc技术,根据数据的变化而进行适应性调整,并与其他管理信息系统实现平稳连接和集成;

37.2、充分利用cad软件及cam和cnc技术,能够简单快速地获得汽车模型的基体数据,降低汽车模型基体数据的制作难度,提高了汽车模型基体数据的制作效率;

38.3、通过利用综合逼近插值方法进行细分生成数据模型,对汽车数据模型进行处理,获取消除冗余的汽车模型,具有更好的效果。

附图说明

39.为了更清楚地说明本发明实施方式的技术方案,下面将结合附图和详细实施方式对本发明进行详细说明,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

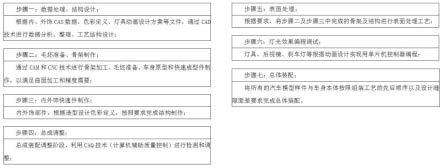

40.图1为本发明步骤流程结构示意图;

41.图2为本发明步骤一流程结构示意图;

42.图3为本发明步骤二流程结构示意图。

具体实施方式

43.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。

44.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施方式的限制。

45.其次,本发明结合示意图进行详细描述,在详述本发明实施方式时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本发明保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

46.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的实施方式作进一步地详细描述。

47.本发明提供seethrough汽车模型制作方法,包括如下步骤:

48.步骤一:数据处理、结构设计;

49.根据内、外饰cas数据、色彩定义、灯具动画设计方案等文件,通过cad技术进行数据分析、整理、工艺结构设计;

50.步骤二:毛坯准备、骨架制作;

51.通过cam和cnc技术进行骨架加工、毛坯准备、车身原型和快速成型件制作,以满足曲面加工和精度需要,其中,汽车挡风玻璃用亚克力材料,利用热弯技术原理,加工热弯模具,通过cam和cnc技术加工产品外形;

52.步骤三:内外饰快速件制作;

53.内外饰部件,根据造型设计色彩定义,按照要求完成结构制作;

54.步骤四:总成调整;

55.总成装配调整阶段,利用caq技术(计算机辅助质量控制)进行检测和调整;

56.步骤五:表面处理;

57.根据要求,将步骤二及步骤三中完成的骨架及结构进行表面处理工艺;

58.步骤六:灯光效果编程调试;

59.灯具、后视镜、刹车灯等根据动画设计实现用单片机控制器编程;

60.步骤七:总体装配;

61.将所有的汽车模型样件与车身本体按照组装工艺的先后顺序以及设计缝隙面差要求完成总体装配;

62.其中,步骤一中cad工艺结构设计步骤为:

63.s1、打开cad软件,导入内、外饰cas数据、色彩定义、灯具动画设计模型设计数据;

64.s2、进入cad软件的加工模块,建立一把虚拟的球头刀具,该球头刀具的直径虚拟为偏置量*2 5mm;

65.s3、加工设置:将加工余量设置为负值的偏置量;

66.s4、根据步骤(s3)中的加工设置,以步骤(s2)中的球头刀具对模型设计数据进行自动编程计算;

67.s5、使用ugnx11软件的虚拟的实体仿真功能对步骤(s4)中的自动编程计算结果进行三维实体仿真加工,得到三维实体仿真加工的结果。

68.并且,步骤二中骨架制作流程为:

69.a1、根据cam和cnc车身原型数据,导入各元件骨架的顶点和三角面;

70.a2、根据元件骨架的顶点和三角面生成半边表结构;

71.a3、根据半边表结构,利用综合逼近和插值方法进行细分,生成骨架模型数据,并对模型数据进行处理,获取消除冗余后的骨架模型数据;

72.a4、根据消除冗余后的第二汽车模型数据,获取表面光滑、尺寸精准的汽车骨架模型。

73.虽然在上文中已经参考实施方式对本发明进行了描述,然而在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本发明所披露的实施方式中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本发明并不局限于文中公开的特定实施方式,而是包括落入权利要求的范围内的所有技术方案。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。