1.本发明属于纤维增强复合材料结构力学分析领域,特别涉及引入随机缺陷及其概率分布的纤维增强复合材料储氢气瓶力学响应预测的虚拟测试方法。

背景技术:

2.纤维增强复合材料结构因其高比强度和高比刚度已经在车载高压储氢气瓶上得到了应用,然而因纤维增强复合材料自身多组成相、非均匀性和丰富的细观结构特征,以及在制造过程中由于环境与加工工艺等因素,气瓶的复合材料增强层中不可避免存在褶皱、分层、纤维脱粘等制造缺陷。这些制造缺陷在复合材料气瓶中严重程度不同且空间分布不均,不仅导致复合材料气瓶在服役性能上存在不确定性,也带来了其力学性能的预测上的困难。目前,国内外学者对纤维增强复合材料储氢气瓶的研究基本都是建立确定性的气瓶结构模型而不考虑初始制造缺陷的影响,少数考虑初始不确定性的复合材料气瓶的统计性分析也仅仅将纤维强度离散值作为分散性输入参数。而当考虑如褶皱等具体缺陷对纤维增强复合材料带来的力学响应影响时,研究人员通常是对层合板中的单个褶皱缺陷进行局部精细化的结构建模。若需在纤维增强复合材料储氢气瓶或其他宏观结构中实现缺陷精细化建模,则结构建模复杂度会大大提升,且进一步考虑引入分散性的缺陷结构建模需求则难以实现。因此,鉴于气瓶复合材料纤维增强层中的缺陷严重程度不一、且具有概率分布的特性,建立引入随机褶皱缺陷及其概率分布的纤维增强复合材料储氢气瓶虚拟测试方法具有重要的理论意义与工程应用价值。而基于此方法可以开展具有高可实施性和高效率的含缺陷复合材料储氢气瓶建模及力学响应虚拟测试,从而降低复合材料储氢气瓶的批量试验测试成本,并有助于提高分析结果的可信度。

技术实现要素:

3.本发明要解决的技术问题是,克服现有技术中的不足,提供一种引入随机缺陷及其概率分布的纤维增强复合材料储氢气瓶虚拟测试方法。为解决上述技术问题,本发明的解决方案是:

4.引入随机褶皱缺陷及其概率分布的纤维增强复合材料储氢气瓶虚拟测试方法,包括下述过程:

5.s1.建立纤维增强复合材料中褶皱缺陷的细观力学模型;

6.s2.建立纤维增强复合材料储氢气瓶的有限元模型,划分单元并编号;

7.s3.基于matlab-python程序混编,建立纤维增强复合材料储氢气瓶中随机褶皱缺陷的参数化、跨尺度植入方法;

8.s4.对引入随机褶皱缺陷及其概率分布的纤维增强复合材料储氢气瓶开展内压加载下的虚拟测试,获得力学响应输出结果。

9.所述过程s1具体包括以下步骤:

10.s1.1:通过余弦函数描述纤维增强复合材料中褶皱的几何模型:

[0011][0012]

其中,下标graded和uniform分别代表梯度型和均一型褶皱形式,a和l分别为褶皱波幅和波长,x为铺层面内主方向,z为铺层厚度方向,hw为纤维起皱区域的厚度,h为复合材料板的厚度。

[0013]

s1.2:当一个代表性体积单元(rve)包含一个完整的褶皱时,基于两步均匀化方法建立纤维增强复合材料中褶皱缺陷的细观力学模型,具体包括:

[0014]

1.2.(a)首先将含褶皱的代表性体积单元(rve)沿面内全局坐标系主方向x划分为若干窄带,每条窄带内的各铺层具有相同的离面偏转角度。分别在每条窄带内沿铺层厚度方向进行第一步均匀化计算。此时,将各单层在主材料坐标中的刚度矩阵[q]转化至全局坐标系下:

[0015][0016]

式中k表示单层板在层合板中所处位置,n为层合板总层数,θk对铺层方向,[t

θk

]为平面内材料铺层主方向与全局坐标系主方向夹角为θk的铺层转换矩阵。

[0017]

1.2.(b)满足厚度方向第一步均匀化的假设是z方向上层间应力连续、变形协调:

[0018][0019]

其中,[c

aa

]k,[c

ab

]k和[c

bb

]k是纤维增强复合材料单层铺层的刚度矩阵,c

ij

(i,j=1,2,3,4,5,6)为刚度系数,[c

*

]是等效刚度矩阵;{σ

*

}和{ε

*

}表示应力和应变,上标

*

表示通过第一步均匀化得到的等价或平均物理量。

[0020]

1.2.(c)在第二步中,首先计算每条窄带离面偏转引起的刚度矩阵变化:

[0021][0022]

其中l和φ

l

分别表示窄带编号及其离面偏转角度,m是窄带的总数,[t

φl

]为窄带的转换矩阵。

[0023]

1.2.(d)然后在窄带间沿面内主方向进行第二步均匀化,相邻窄带在界面连续处应力连续、变形协调:

[0024][0025]

其中,[c

*ee

]

l

,[c

*ef

]

l

和[c

*ff

]

l

是通过第一步均匀化得到的铺层整体等效刚度矩阵[c

*

]的子矩阵,c

*ij

(i,j=1,2,3,4,5,6)为其中的等效刚度系数;{σ

**

}和{ε

**

}表示应力和应变,上标

**

表示经过两步均匀化计算在整个rve内部等价或平均的物理量,[c

**

]即为褶皱缺陷单元的等效刚度矩阵。

[0026]

s1.3:在matlab中基于上述过程建立复合材料褶皱缺陷细观力学模型的三维有限元计算程序“magic matrix”,通过输入纤维增强复合材料参数、铺层参数和褶皱参数计算得到褶皱缺陷单元的等效刚度矩阵。

[0027]

所述过程s2具体包括:基于通用的有限元软件abaqus建立复合材料结构的各部件的模型,并利用abaqus自带的装配(assembly)模块对部件进行组装得到结构整体;在网格(mesh)模块进行网格划分,并输出网格划分后的复合材料结构中n个单元的编号,此处的单元即可对应随机抽取为缺陷的代表性体积单元(rve);在载荷(load)模块设置约束与加载条件;之后设置分析步(step)及其他通用属性。

[0028]

所述过程s3具体包括以下步骤:

[0029]

s3.1:建立纤维增强复合材料储氢气瓶中的褶皱缺陷及其分布的参数化描述,具体包括:

[0030]

3.1.(a)提取最大纤维偏转角θ

max

作为褶皱的缺陷特征参数,其与描述褶皱几何结构的波幅a和波长l参数具有等价转换关系:

[0031]

a/l=tan(θ

max

)/π

ꢀꢀꢀ

(6)

[0032]

3.1.(b)采用正态分布描述褶皱缺陷的严重程度分布:

[0033][0034]

其中s表示最大纤维偏转角θ

max

的均值,x

μ

表示标准差。

[0035]

3.1.(c)采用对指定区域yi按一定概率pi随机抽取单元(编号),并对其赋予特征缺陷参数来实现缺陷在空间中的随机分布。将结构中的缺陷视为离散型随机变量y(y=0时非缺陷),并通过一定的关系式表达。随机选出的每一个单元(编号)都将对应一个缺陷特征参

数,因此样本空间y(即离散化的单元总和)中的随机变量y(离散化的缺陷单元)可以表示为:

[0036]

g(y)=p(y≠0,y∈yi)=pi,(y=y1,y2,...,yn)

ꢀꢀ

(8)

[0037]

s3.2:于matlab平台,建立生成符合一定分布的褶皱缺陷特征参数并实现其在单元中随机指配的程序模块,在模块中对指配了缺陷特征参数的单元计算相应的等效刚度矩阵,具体实现方式为:

[0038]

3.2.(a)基于matlab平台,通过randsample函数在复合材料结构的n个单元编号中随机生成nd个缺陷单元编号,作为满足一定分布要求的缺陷空间分布随机数输入:

[0039]

g(nd)=randsample(n,nd)

ꢀꢀꢀ

(9)

[0040]

3.2.(b)通过normrnd函数生成nd个符合一定均值和期望的褶皱缺陷特征参数θ

max

作为缺陷结构变量输入参数:

[0041]

θ

max

=normrnd(s,x

μ

,nd)

ꢀꢀꢀ

(10)

[0042]

3.2.(c)遍历循环所有单元,并根据单元编号判断是否为缺陷单元,若是缺陷单元,则调用根据过程s1建立的针对复合材料褶皱缺陷细观力学模型的三维有限元计算程序“magic matrix”,引入材料参数、复合材料铺层参数和缺陷特征参数,计算缺陷单元的等效刚度矩阵并保存;若非缺陷单元,则根据复合材料的铺层参数计算单元刚度矩阵并保存。

[0043]

s3.3:基于abaqus-python二次开发功能,建立跨尺度建模方法,将缺陷单元的数学表征引入复合材料结构模型。建立python脚本程序子模块,通过启动用于python的matlab引擎,调用matlab的随机褶皱缺陷及其本构的生成程序模块,并读取matlab输出的褶皱缺单元的退化刚度矩阵或无缺陷单元的刚度矩阵。接着,通过python脚本访问abaqus对象模型数据(mdb)进入python解释器,访问model以实现褶皱缺陷等效材料参数在model database的材料属性赋予,将matlab内的非缺陷单元以及缺陷单元的刚度矩阵批量输入abaqus环境下的复合材料结构模型对应的单元中,从而实现与abaqus的数据交互。

[0044]

所述过程s4具体包括:在abaqus/cae中组装总体刚度矩阵,设置加载压力参数,并运行引入随机褶皱缺陷及其概率分布的纤维增强复合材料储氢气瓶虚拟测试程序,在abaqus/standard求解器中计算得到各分布参数下气瓶表面力学响应在柱坐标系下的分量。运行一次上述计算程序相当于进行一次纤维增强复合材料储氢气瓶的结构虚拟测试;设置程序循环运行次数,运行得到具有对应次数的虚拟测试力学响应结果。

[0045]

本发明的优点及有益效果是:

[0046]

由于复合材料储氢气瓶纤维增强层中严重程度不同、空间分布不均的褶皱等制造缺陷会导致气瓶力学性能的不确定性。与现有的单个褶皱缺陷进行局部精细化的结构建模方法相比,本发明基于参数化、跨尺度的方法建立了考虑褶皱缺陷严重程度分布和空间随机分布的纤维增强复合材料储氢气瓶模型,极大简化了宏观结构中褶皱缺陷的建模复杂度并提升了建模效率;实现引入随机褶皱缺陷及其概率分布的纤维增强复合材料储氢气瓶虚拟测试。基于此方法可以开展具有高可实施性和高效率的含分散性缺陷的复合材料储氢气瓶建模并实现力学响应的虚拟预测,有助于提高分析结果的可信度。

附图说明

[0047]

此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发

明的示意性实例及其说明用于解释本发明,并不构成对本发明的不当限定。

[0048]

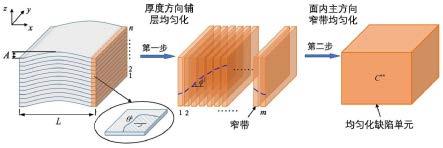

图1为本发明实施例中的褶皱缺陷两步均匀化方法示意图;

[0049]

图2为本发明实施例中建立的纤维增强复合材料储氢气瓶1/2有限元模型及其约束与加载示意图;

[0050]

图3为本发明公开的引入分散性缺陷的复合材料储氢气瓶分析程序流程图;

[0051]

图4为本发明实施例中的引入随机分布缺陷的气瓶复合材料层模型示意图;

[0052]

图5为本发明实施例中的气瓶表面径向位移响应图;

[0053]

图6为本发明实施例中的气瓶表面周向位移响应图;

[0054]

图7为本发明实施例中的气瓶表面轴向位移响应图。

具体实施方式

[0055]

首先需要说明的是,本发明是计算机技术在纤维增强复合材料结构力学分析领域的一种应用。在本发明的实现过程中,会涉及到多个软件功能模块的应用。申请人认为,如在仔细阅读申请文件、准确理解本发明的实现原理和发明目的以后,在结合现有公知技术的情况下,本领域技术人员完全可以运用其掌握的软件编程技能实现本发明。凡本发明申请文件提及的均属此范畴,申请人不再一一列举。

[0056]

下面结合附图与基于本发明所述方法的具体实施例子来说明本发明的实现效果:

[0057]

s1.建立纤维增强复合材料中褶皱缺陷的细观力学模型。具体包括以下步骤:

[0058]

s1.1:具体实施例子中,储氢气瓶纤维增强复合材料层中的缺陷采用厚度方向具有相同波形的均一型褶皱形式为例:

[0059]zuniform

(x,z)=acos(2πxl),|x|≤l/2(1)

[0060]

其中,a和l分别为褶皱波幅和波长,x为铺层面内主方向,z为铺层厚度方向。

[0061]

s1.2:通过如图1所示两步均匀化方法建立纤维增强复合材料中褶皱缺陷的细观力学模型,具体包括:

[0062]

1.2.(a)首先将含褶皱的代表性体积单元(rve)沿面内全局坐标系主方向x划分为若干窄带,每条窄带内的各铺层具有相同的离面偏转角度。分别在每条窄带内沿铺层厚度方向进行第一步均匀化计算。此时,将各单层在主材料坐标中的刚度矩阵[q]转化至全局坐标系下:

[0063][0064]

式中k表示单层板在层合板中所处位置,n为层合板总层数,θk对铺层方向,[t

θk

]为平面内材料铺层主方向与全局坐标系主方向夹角为θk的铺层转换矩阵。

[0065]

1.2.(b)满足厚度方向第一步均匀化的假设是z方向上层间应力连续、变形协调:

[0066][0067]

其中,[c

aa

]k,[c

ab

]k和[c

bb

]k是纤维增强复合材料单层铺层的刚度矩阵,c

ij

(i,j=1,2,3,4,5,6)为刚度系数,[c

*

]是等效刚度矩阵;{σ

*

}和{ε

*

}表示应力和应变,上标

*

表示通过第一步均匀化得到的等价或平均物理量。

[0068]

1.2.(c)在第二步中,首先计算每条窄带离面偏转引起的刚度矩阵变化:

[0069][0070]

其中l和φ

l

分别表示窄带编号及其离面偏转角度,m是窄带的总数,[t

φl

]为窄带的转换矩阵。

[0071]

1.2.(d)然后在窄带间沿铺层面内主方向进行第二步均匀化,相邻窄带在界面连续处应力连续、变形协调:

[0072][0073]

其中,[c

*ee

]

l

,[c

*ef

]

l

和[c

*ff

]

l

是通过第一步均匀化得到的铺层整体等效刚度矩阵[c

*

]的子矩阵,c

*ij

(i,j=1,2,3,4,5,6)为其中的等效刚度系数;{σ

**

}和{ε

**

}表示应力和应变,上标

**

表示经过两步均匀化计算在整个rve内部等价或平均的物理量,[c

**

]即为褶皱缺陷单元的等效刚度矩阵。

[0074]

s1.3:在matlab中基于上述过程建立复合材料褶皱缺陷细观力学模型的三维有限元计算程序“magic matrix”,通过输入纤维增强复合材料参数、铺层参数和褶皱参数计算得到褶皱缺陷单元的等效刚度矩阵。

[0075]

s2.建立纤维增强复合材料储氢气瓶的有限元模型,划分单元并编号:

[0076]

具体实施例子选取一种容积为50l,公称工作压力为70mpa的一端收口铝内胆纤维增强复合材料储氢气瓶,气瓶总长1400mm,内胆内径为233mm;气瓶复合材料增强层厚度为21.76mm,采用螺旋缠绕和环向缠绕交替铺层。在abaqus/cae中建立气瓶的1/2有限元模型,气瓶对称面对开口端面施加位移边界条件,内表面施加均布内压载荷,如图2所示。复合材料增强层共划分为2970个单元并编号,单元属性采用三维实体单元c3d8。之后设置分析步其他通用属性。

[0077]

s3.基于matlab-python程序混编,建立如图3所示的纤维增强复合材料储氢气瓶中随机褶皱缺陷的参数化、跨尺度植入方法。具体步骤包括:

[0078]

s3.1:建立纤维增强复合材料储氢气瓶中的褶皱缺陷及其分布的参数化描述,具体包括:

[0079]

3.1.(a)提取最大纤维偏转角θ

max

作为褶皱的缺陷特征参数,其与描述褶皱几何结构的波幅a和波长l参数具有等价转换关系:

[0080]

a/l=tan(θ

max

)/π

ꢀꢀꢀ

(6)

[0081]

3.1.(b)具体实施例子中,采用褶皱最大纤维偏转角θ

max

符合x=n(9,2.82)正态分布描述的褶皱缺陷严重程度分布;

[0082]

3.1.(c)具体实施例子中,采用对气瓶纤维增强复合材料层全区域中的所有单元,按pi=5.05%的概率(即150个缺陷单元)随机赋予特征缺陷参数来实现缺陷的空间分布。

[0083]

s3.2:基于matlab编程,建立生成随机褶皱缺陷及其本构的程序模块,具体实现方式为:

[0084]

3.2.(a)基于matlab平台,通过randsample函数在复合材料结构的n个单元编号中随机生成nd个缺陷单元编号,作为满足一定分布要求的缺陷空间分布随机数输入:

[0085]

g(nd)=randsample(n,nd)

ꢀꢀꢀ

(7)

[0086]

3.2.(b)通过normrnd函数生成nd个符合一定均值和期望的褶皱缺陷特征参数θ

max

作为缺陷结构变量输入参数:

[0087]

θ

max

=normrnd(s,x

μ

,nd)

ꢀꢀꢀ

(8)

[0088]

3.2.(c)遍历循环所有单元,并根据单元编号判断是否为缺陷单元,若是缺陷单元,则调用根据过程s1建立的针对复合材料褶皱缺陷细观力学模型的三维有限元程序接口“magic matrix”,引入复合材料铺层参数和的缺陷特征参数,计算缺陷单元的退化刚度矩阵并保存;若非缺陷单元,则根据复合材料的铺层参数计算单元刚度矩阵并保存。

[0089]

s3.3:基于abaqus-python二次开发功能,建立跨尺度建模方法,将缺陷单元的数学表征引入复合材料结构模型。建立python脚本程序子模块,通过启动用于python的matlab引擎,调用matlab的随机褶皱缺陷及其本构的生成程序模块,并读取matlab输出的褶皱缺单元的退化刚度矩阵或无缺陷单元的刚度矩阵。接着,通过python脚本访问abaqus对象模型数据(mdb)进入python解释器,访问model以实现褶皱缺陷等效材料参数在model database的材料属性赋予,将matlab内的非缺陷单元以及缺陷单元的刚度矩阵批量输入abaqus环境下的复合材料结构模型对应的单元中,从而实现与abaqus的数据交互。将上述程序通过for循环设置为执行n次,则得到对符合相同缺陷分布的气瓶纤维增强复合材料层进行n次缺陷空间分布随机指定的虚拟测试模型,如图4所示。

[0090]

s4.在abaqus/cae中组装总体刚度矩阵,对引入随机褶皱缺陷及其概率分布的纤维增强复合材料储氢气瓶模型在abaqus/standard求解器中开展内压加载下的虚拟测试,获得力学响应输出结果:

[0091]

设置加载压力为70mpa,并运行根据过程s1到过程s3所述对引入随机褶皱缺陷及其概率分布的纤维增强复合材料储氢气瓶虚拟测试方法编写的程序,得到各分布参数下气瓶表面力学响应在柱坐标系下的分量。运行一次上述计算程序相当于进行一次纤维增强复合材料储氢气瓶的结构虚拟测试;设置程序循环运行次数,运行得到具有对应次数的虚拟测试力学响应结果。图5、图6和图7分别为引入随机褶皱缺陷的纤维增强复合材料储氢气瓶在其中一次虚拟测试中得到的柱坐标系下的径向位移、周向位移和轴向位移响应场。

[0092]

最后,需要注意的是,以上列举的仅是本发明的具体实施例。显然,本发明不限于以上实施例,还可以有很多变形。本领域的普通技术人员能从本发明公开的内容中直接导出或联想到的所有变形,均应认为是本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。