1.本发明涉及自动化生产领域,尤其涉及一种镜子自动打框与质检的生产方法。

背景技术:

2.随着现代镜子制造业的发展,家家户户对镜子的需求与日俱增,而低门槛的制造技术则催发了大量的同业竞争,分薄了行业利润。为了站稳市场,生产商在不断优化镜子的外观设计与功能型号的同时,也在尽可能的降低生产成本。

3.在镜子的加工生产中,镜框的装配,俗称打框,是其中的一个重要环节,镜子的外观主要就在集中在镜框的设计上。随着近年来人力成本的不断提高,如何降低镜子的加工成本成为了首要的难题,然而,常见的自动化打框封边技术,多用于玻璃窗、挡风玻璃等的大批量固定尺寸产品的生产流程中;由于同型号的镜子往往在一段时间内出货有限,而镜子需求生产的型号和尺寸又较为繁杂,所以现有的镜子加工工艺仍采用人工打框,人力成本居高不下,生产效率与质量难以提高。

技术实现要素:

4.为了克服上述问题,本发明提供一种镜子自动打框与质检的生产方法。

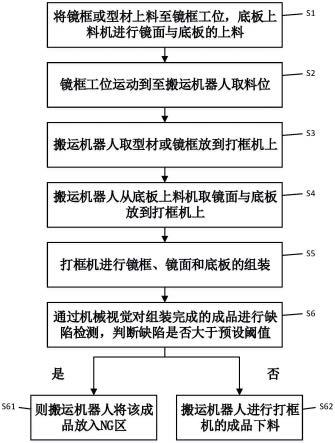

5.本发明采用的技术方案是:一种镜子自动打框与质检的生产方法,包括步骤如下:

6.将镜框或型材上料至镜框工位,底板上料机进行镜面与底板的上料;

7.镜框工位运动到至搬运机器人取料位;

8.搬运机器人取型材或镜框放到打框机上;

9.搬运机器人从底板上料机取镜面与底板放到打框机上;

10.打框机进行镜框、镜面和底板的组装;

11.通过机械视觉对组装完成的成品进行缺陷检测,如缺陷大于预设阈值,则搬运机器人将该成品放入ng区;

12.否则,搬运机器人进行打框机的成品下料。

13.作为优选地,当镜子自动打框生产中需要点胶时,所述镜子自动打框与质检的生产方法还包括:

14.通过自动点胶机器人,对工件进行自动打玻璃胶;

15.其中,所述工件包括镜子、底板、直铝型材或镜框。

16.优选地,所述通过自动点胶机器人,对工件进行自动打玻璃胶,还包括分步骤如下:

17.通过三维视觉与测距系统测量工件相对自动点胶机器人的实际位置;

18.根据实际位置,计算点胶路径。

19.优选地,当打框机中为型材时,所述打框机进行镜框、镜面和底板的组装,还包含分步骤如下:

20.所述打框机上设有压铆机,通过压铆机对型材进行螺母锚压。

21.优选地,当打框机中为型材时,所述打框机进行镜框、镜面和底板的组装,还包含分步骤如下:

22.所述打框机上设有折弯机,通过折弯机对型材进行弯折。

23.优选地,所述打框机进行镜框、镜面和底板的组装,还包含分步骤如下:

24.通过机械视觉识别型材、镜框、镜面和底板的相对位置;

25.所述打框机镜子和底板嵌入镜框中;

26.所述打框机通过电动螺丝批,镜框进行螺丝固定。

27.优选地,每个所述工位上设有唯一可识别编码,每个所述步骤执行前均读取唯一可识别编码,依据唯一可识别编码执行对应的工艺,并记录该工位上镜子或镜框的生产信息。

28.优选地,还包括通过数字孪生优化系统对生产方法的设备配置参数的进行优化;

29.其中,所述数字孪生优化系统包括物理空间子系统、数字孪生模型、虚拟空间子系统和优化模型;

30.所述物理空间子系统,用于通过信号采集,获取打框机与搬运机器人的装配工况状况、打框机与搬运机器人的生产工况状况;

31.所述数字孪生模型,用于根据所述物理空间子系统提供的打框机与搬运机器人信号采集数据,并根据所述打框机与搬运机器人信号采集数据获得打框机与搬运机器人的本体设备孪生数据、装配过程孪生数据、生产过程孪生数据和性能孪生数据;

32.所述虚拟空间子系统,用于根据所述数字孪生模型传递的信息进行三维物理模型、虚拟智能装配场景、虚拟智能生产场景的模拟;

33.所述优化模型,用于通过深度学习算法,根据虚拟空间子系统的模拟结果,对本体设备孪生数据、装配过程孪生数据、生产过程孪生数据和性能孪生数据进行迭代优化,输出优化结果。

34.本发明的有益效果是:

35.(1)通过搬运机器人和自动打框机,实现了镜子边框的自动打框,相比于人力打框,提高了加工效率与生产精度。

36.(2)通过机械视觉进行缺陷检测,有效保障了出厂镜子的成品率。

37.优选地,通过打框机的各种不同工装以及自动点胶机器人相配合,可以适应于各种不同型号的镜子打框加工。

附图说明

38.下文将结合说明书附图对本发明进行进一步的描述说明,其中:

39.图1为本发明其中一个实施例的方法流程图;

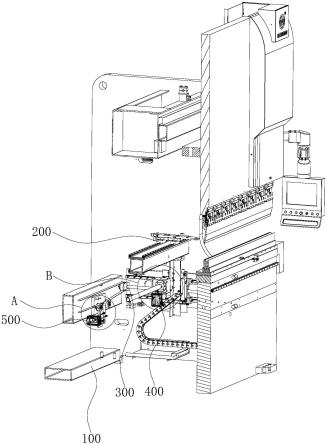

40.图2为本发明其中一个实施例的自动点胶机器人示意图。

41.图中:1、自动点胶机器人;2、浴室镜;3、工位。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本

发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.参见图1和图2,是本发明的其中一个实施例,具体公开了一种镜子自动打框与质检的生产方法,用于改造传统人工打框生产线,通过增设机器人、自动打框机、型材上料系统、底板上料系统等,实现对镜框铝型材框体及底板的自动组装。本实施例的型材采用人工集中上料,背板采用上料机上料,补料时间1~2小时,整体节拍45~50s。

44.本实施例的镜子自动打框与质检的生产方法,包括步骤如下:

45.s1将镜框或型材上料至镜框工位3,底板上料机进行镜面与底板的上料;

46.s2镜框工位3运动到至搬运机器人取料位;

47.s3搬运机器人取型材或镜框放到打框机上;

48.s4搬运机器人从底板上料机取镜面与底板放到打框机上;

49.s5打框机进行镜框、镜面和底板的组装;

50.s6通过机械视觉对组装完成的成品进行缺陷检测;

51.s61如缺陷大于预设阈值,则搬运机器人将该成品放入ng区;

52.s62否则,搬运机器人进行打框机的成品下料。

53.优选地,所述s6通过机械视觉对组装完成的成品进行缺陷检测,是通过工业相机获取成品的深度图像和灰度图像,通过深度图像和灰度图像的结合,生成成品的3维检测模型,通过深度学习算法迭代出的缺陷识别模型,对3维检测模型进行缺陷识别,并判断识别到的缺陷是否超过预设阈值。

54.参见图2,作为优选地,当镜子自动打框生产中需要点胶时,所述镜子自动打框与质检的生产方法还包括:

55.a1通过自动点胶机器人1,对工件进行自动打玻璃胶;

56.其中,所述工件包括镜子、底板、直铝型材或镜框。

57.优选地,所述通过自动点胶机器人1,对工件进行自动打玻璃胶,还包括分步骤如下:

58.a11通过三维视觉与测距系统测量工件相对自动点胶机器人1的实际位置;

59.a12根据实际位置,计算点胶路径。

60.优选地,当打框机中为型材时,所述打框机进行镜框、镜面和底板的组装,还包含分步骤如下:

61.s51所述打框机上设有压铆机,通过压铆机对型材进行螺母锚压。

62.优选地,当打框机中为型材时,所述打框机进行镜框、镜面和底板的组装,还包含分步骤如下:

63.s52所述打框机上设有折弯机,通过折弯机对型材进行弯折。

64.优选地,所述打框机进行镜框、镜面和底板的组装,还包含分步骤如下:

65.s53通过机械视觉识别型材、镜框、镜面和底板的相对位置;

66.s54所述打框机镜子和底板嵌入镜框中;

67.s55所述打框机通过电动螺丝批,镜框进行螺丝固定。

68.优选地,每个所述工位3上设有唯一可识别编码,每个所述步骤执行前均读取唯一可识别编码,依据唯一可识别编码执行对应的工艺,并记录该工位3上镜子或镜框的生产信

息。

69.优选地,还包括:

70.s7通过数字孪生优化系统对生产方法的设备配置参数的进行优化;

71.其中,所述数字孪生优化系统包括物理空间子系统、数字孪生模型、虚拟空间子系统和优化模型;

72.所述物理空间子系统,用于通过信号采集,获取打框机与搬运机器人的装配工况状况、打框机与搬运机器人的生产工况状况;

73.所述数字孪生模型,用于根据所述物理空间子系统提供的打框机与搬运机器人信号采集数据,并根据所述打框机与搬运机器人信号采集数据获得打框机与搬运机器人的本体设备孪生数据、装配过程孪生数据、生产过程孪生数据和性能孪生数据;

74.所述虚拟空间子系统,用于根据所述数字孪生模型传递的信息进行三维物理模型、虚拟智能装配场景、虚拟智能生产场景的模拟;

75.所述优化模型,用于通过深度学习算法,根据虚拟空间子系统的模拟结果,对本体设备孪生数据、装配过程孪生数据、生产过程孪生数据和性能孪生数据进行迭代优化,输出优化结果。

76.本实施例的型材上料线采用立体循环倍速链形式,人工按规定方向将型材放置到工装板上;倍速链上设置1-2个缓存工位3(视场地尺寸而定)。

77.底板上料机料仓采用顶升供料形式,真空吸移载至上料机器人取料工位3;底板料仓容量约100片(每片按3mm~3.5mm计算)。

78.打框机采用龙门式多轴设计,龙门架整体可移动,并具有4把水平工作电批及5把垂直工作电批,工作台夹具组可兼容多种玻璃镜型号的生产;搬运机器人上料时间约45-50s,组框及打框时间40-50s。

79.搬运机器人采用fanuc m710ic/50,臂长2.0米,负载50kg。

80.各设备间通过传送带和搬运机器人相连,确保工位3按顺序流转。

81.本实施例还设有自动点胶机器人1,其通过三维视觉与测距系统测量工件的实际位置,并进行自动打胶。本实施例的自动点胶机器人1选型为fanuc m20ia-35m(臂长1.8米,负载35kg),机器人配备行轨轴(约4米)扩展工作范围。

82.打胶对象的类型及尺寸:

83.类型1:浴室镜2,产品型号:26050、26051、26052,打胶位点:镜框内沿与玻璃镜贴合位置。

84.类型2:铝型材,尺寸:长度500-3000mm;打胶位点:铝型材槽内。

85.打胶速率:用胶量:30-40ml/m;供胶速度:3.5-4.5ml/s;运行速度:80-150mm/s。

86.3d相机拍照时间:根据产品尺寸,浴室镜2产品需要1-2次拍照,型材产品需要1-4次拍照,每次拍照约需3-4秒。

87.自动点胶所用的玻璃胶需采用2.6l包装(品牌不限)的玻璃胶,机器人手爪通过伺服推出机构进行玻璃胶挤出,玻璃胶通过气动夹紧,约36-40个浴室镜2产品换胶一次。本实施例通过人工更换玻璃胶。

88.当由人工进行浴室镜2的上下料时,由于自动点胶机器人1与操作人员工作区域存在重叠,并且由于工艺原因自动点胶机器人1无法与操作人员完全隔离,因此,采用指示灯

对操作人员指示进出并使用安全光栅进行人员进出的判定,自动点胶机器人1完成工序后,通过指示灯告知人员可进入操作区域,当操作人员进入人工操作区域,自动点胶机器人1不动作,人工上料完成后,通过启动按钮启动自动点胶机器人1进行点胶操作。

89.在其他实施例中,上述人工操作均可替换为多轴机械臂替代完成。

90.作为本发明的另一实施例,应运于成型门款中装配镜子的加工。本实施例的镜框自动装配线主要由底框装配系统、门装配系统和框门总装线三部分组成。底框装配系统主要完成左右型材螺母锚压、底框装配、底镜粘胶、底镜与底框合装等工序;门装配系统主要完成门与内外镜的粘接保压、门铰与门的装配等工序;框门总装线主要完成门与底框的安装。

91.生产单门型号时,底框装配工作站20s/pcs,门装配工作站20s/pcs;生产双门型号时,底框装配工作站30s/pcs,门装配工作站15s/pcs,生产一大一小两门。

92.底框装配系统工作流程:

93.1.原冲压下料机器人从冲床取左右型材,翻转后放入螺母铆压机,螺母铆压机进行螺母锚压;

94.2.机器人(1-1#)将锚压好螺母的左右型材移载至缓冲架或直接放至底框组装专机(1-3#);

95.3.机器人(1-2#)将上下型材从型材自动送料机移载至角块安装专机安装角块(仅伊洛诗型号),然后将上下型材移载至底框组装专机(1-3#)进行组装;

96.4.底框组装专机(1-3#)将上下型材与左右型材进行组装,完成底框组装,机器人(1-1#)将组装好的底框放置到输送线上;

97.5.另一边,移载机将底镜从底镜送料机移载到l型可调式同步带组上,由粘胶机进行粘胶,再由移栽机将粘好的底镜移载至框镜粘结平台;

98.6.机器人(1-5#)将底框从输送线移载至框镜粘结平台进行粘结,粘结后再移载至总装线;

99.7.另外配备成品框支线供jb1014型号成品框上线,成品框支线具备上料辅助与末端精定位功能。

100.底框装配系统主要设备介绍:

101.1.螺母锚压机采用伺服与导轨横移,对型材锚压孔定位采用位置检测补偿,螺母逐个锚压,兼容伊洛诗与dx376两种类左右型材,每根型材锚压2-3个螺母;

102.2.型材自动料机采用循环上料方式,可满足最长约40-60分钟补料一次;

103.3.角块专机采用震动盘上料,同时对上下两根型材进行角块安装,适应伊洛诗型号角块安装;

104.4.底框组装专机采用步进式型号尺寸调整,气动式夹紧合装,可同时兼容伊洛诗与dx376两种框体的合装与打螺丝;

105.5.底镜自动料机采用循环上料方式,可满足最长约40-60分钟补料一次,配有加热干燥装置;

106.6.底镜粘胶同步带可适应不同宽度与高度底镜粘胶,线体每边可安装3台粘胶机,其中1个作为备用工位3;

107.7.框镜粘接台可适应不同宽高的底镜精准定位与边缘压紧,配有加热干燥装置;

108.8.机器人(1-1#)使用fanuc m20ia-12l(负载12kg臂展2.0m);机器人(1-2#)使用fanuc m10ia-8l(负载8kg臂展2.0m),配备取料视觉识别;机器人(1-5#)使用fanuc m710ic-50(负载50kg臂展2.0m),配备视觉识别检测底镜粘胶质量。

109.门装配系统工作流程:

110.1.门框由1~2名工人进行撕胶上线;

111.2.机器人(2-2#)从镜片料仓取内镜外镜依次合装,该机器人配备2个循环料仓;

112.3.机器人(2-3#)实将门翻转并分流至两台打螺丝保压机(2-4#);

113.4.打螺丝保压专机(2-5#)进行保压(约24s)的同时,机器人(2-6#)从料仓取门铰2~3个铰链进行安装,同时专机进行铰链打螺丝;

114.5.保压与门铰安装等完成后,机器人(2-7#)从保压机去门组件至总装线。

115.门装配系统主要设备介绍:

116.1.门输送线(2-1#)具备人工上料辅助定位,内外镜安装前二次定位功能,并能适应伊洛诗、dx376与jb1014(成品)门体输送;

117.2.内外镜自动料机采用循环上料方式,可满足最长约40-60分钟补料一次;

118.3.门铰链自动料机采用循环上料方式,可满足最长1.5-2小时补料一次;

119.4.打螺丝保压专机,采用气动方式保压,保压压力与时间均数字化控制并且连续可调,打螺丝机构可适应伊洛诗、dx376与jb1014型号门体,2-3铰链打螺丝;

120.5.机器人(2-2#)使用fanuc m710ic-50(负载50kg臂展2.0m),(负载50kg臂展2.0m);机器人(2-3#)与(2-6#)使用fanuc m710ic-50(负载50kg臂展2.0m);机器人x2(2-5#)使用fanuc m10ia-8l(负载8kg臂展2.0m),配备取料视觉识别。

121.框门总装线工作流程:

122.1.机器人(1-5#)将底框组件放置到总装线上;

123.2.机器人(2-7#)将门组件移载至合装工位3,并保持安装姿态,(双面型号先装小门,后装大门);

124.3.机器人(3-2#)将门组件与底框组件进行最后合装;

125.4.人工进行质检与贴标;

126.5.进入包装工序。

127.其中,机器人(3-2#)使用fanuc m20ia-12l(负载12kg臂展2.0m)。

128.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步的详细说明,应当理解,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围。特别指出,对于本领域技术人员来说,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。