一种缓变同步cvt

技术领域

1.本发明专利属于变速器领域,特别涉及一种无级自动变速器的应用。

背景技术:

2.电液式cvt(无级自动变速器)发展仅有20多年,在使用过程中仍存在诸多不稳定因素,特别是带轮变矩装置由一根钢带连接着主动锥轮与从动锥轮承载着整个车辆的负载,而钢带的强度是有限的,特别是作用在锥轮上的液压夹紧力系统非常脆弱,其始终在动态的高压下工作,要保证钢带承受力在极限范围内就必须保证档位与负载的正确匹配;而传统cvt采用的是先估算再修正的变矩控制策略,很难预测突发工况的发生,且变矩系统的参照系多、换算复杂、存在延时性等产生的变矩误差较大,特别是在复杂的工况下,极易造成钢带超负荷运转而打滑;即便是平常路况,在急加速或急踩刹车时,只要惯性应力超过钢带的摩擦力就会导致刚带打滑、突然减速甚至动力中断,极易引发交通事故,而钢带打滑甚至只要发生一次就有可能使变速器报废,所以 cvt频繁出现超负荷运转是不可接受的,因此稳定精准的缓冲系统尤为重要;尤其是,在cvt的实际应用中缓冲器的变扭容量的会根据车速的增高而递减,而传统cvt技术采用的变矩缓冲器其缓冲容量是固定的,无法满足cvt变矩器在复杂工况下精准变矩的需要。

技术实现要素:

3.为了克服现有cvt技术缺陷,避免钢带因超负荷运转带来的困扰,本发明的目的在于提供一个矢量缓冲、张力跟随以及精准变矩的自适应cvt系统。

4.本发明专利的技术解决方案,一种缓变同步cvt,其特征在于,包括:矢量缓冲器、带轮变矩机构以及缓变控制系统;其中矢量缓冲器与带轮变矩机构相连,且矢量缓冲器的缓冲容量可调;其中带轮变矩误差是通过矢量缓冲器进行自适应调整的;其中缓变控制系统负责对整个系统进行自动控制,钢带的张力同步自适应。

5.上述,其中矢量缓冲器为一种涡流矢量缓冲器,由涡流控制器与液力变矩器构成;其中涡流控制器包含:涡控基座、涡控挡板、脉冲涡调器、涡控导管以及传动机构;其中涡控基座设置在涡轮隔板与泵轮隔板内,涡流直通口设置在隔板与导轮之间,由两侧的挡板滑槽分成多个直通口,挡板滑槽内设置有可以上下移动的涡控挡板;其中涡控传动机构由涡控活塞、环形内齿、联动小齿轮、环形齿轨、传动平齿、涡控液缸以及复位弹簧组成;其中环形齿轨设置在涡控基座内,可转动的环形内齿设置在环形齿轨中,涡控活塞为中空结构,一端固定在涡控基座上与涡控导管相连,另一端插入涡控挡板内的涡控液缸内;复位弹簧套在涡控活塞外,其一端固定在涡控基座上,另一端固定在涡控挡板上;涡控挡板外侧设置有传动平齿,通过联动小齿轮与环形内齿相连;涡控导管一端与涡控调压器相连。

6.上述,其中涡流矢量缓冲器还包含一种脉冲涡调器,由涡调压力缸、涡调活塞、涡调连通管、涡调截止阀、涡调调压阀、步进电机、涡调传动机构组成;其中涡调压力缸的两端通过涡调连通管进行连通,涡调压力缸的一端与涡调调压阀连接,另一端与涡控导管连接;

其中涡调连通管上设置有涡调截止阀,步进电机通过涡调传动机构与涡调活塞相连,涡调活塞设置在涡调压力缸内。

7.上述,其中涡流矢量缓冲器还包含一种全速域的锁止离合器,由泄压阀、液压后舱、液压前舱、锁控机构、锁控调压阀、锁控导管、缓冲盘以及摩擦盘构成;其中锁控调压阀通过锁控导管与液压后仓相连,在液压后舱与液压前舱之间设置有泄压阀;其中缓冲盘固定在涡轮输出轴上,摩擦盘套在涡轮输出轴上可转动一定的角度,其转动被缓冲弹簧抑制;其中锁控机构包含:缓冲弹簧、弹簧座、泄压顶针、顶针转动轴;其中顶针转动轴设置在缓冲盘上,弹簧座设置摩擦盘上,缓冲弹簧一端设置在弹簧座内,泄压顶针一端设置在顶针转动轴上,另一端穿过缓冲弹簧及弹簧座并对准泄压柄;其中泄压阀由密封环、延时弹簧、泄压柄以及泄压口构成,通过泄压柄的转动拨动密封环使泄压口打开或关闭,泄压柄、密封环设置有延时弹簧使密封环具有延时复位功能;其中由多组泄压阀分布在摩擦盘的四周,每两组锁控机构相对设置在泄压柄的两侧。

8.上述,其中涡流矢量缓冲器还包含一种抵近降温系统,由涡控调压阀、温控泵、温控油缸、温控过滤阀、水冷器、进水管以及出水管组成;其中涡控进油管与温控油缸的出油口相连,涡控调压阀通过导管与涡控进油管相连,涡控出油管与温控油缸的进油口相连;其中温控油缸的进油口设置有温控泵,温控泵的动力来源于水冷器内防冻液的流动力,水冷器紧贴于温控油缸设置,水冷器通过进水管和出水管与车载风冷水箱相连;温控过滤阀设置在温控油缸的底部用于净化油液;抵近降温系统避免了矢量缓冲器油液温度过高以及因油液对流产生碎屑堵塞涡控调压阀而引发液压故障的困扰。

9.上述,其中缓变同步cvt还包含一种齿轮传动装置,由主动齿轮、从动齿轮、 联动齿轮、制动器、从锥离合器以及从齿离合器组成;其中主动齿轮与从动齿轮通过联动齿轮相连,联动齿轮与制动器相连,主动齿轮设置在cvt的动力输入轴上,从动齿轮设置在cvt的动力输出轴上;其中主动齿轮与从动齿轮的齿数比为3档。其中从锥离合器由锥离从动端、锥离主动端、锥离主动端液缸、锥离调压阀以及导管构成;其中锥离从动端与从动锥轮相连,锥离主动端设置有锥离主动端液缸,锥离调压阀通过导管与锥离主动端液缸相连,锥离主动端与动力输出轴相连。其中从齿离合器由齿离主动端液缸、齿离调压阀、齿离从动端、齿离主动端以及导管构成;齿离从动端与从动齿轮相连,齿离主动端设置有齿离主动端液缸,齿离调压阀通过导管与齿离主动端液缸相连,齿离主动端与cvt动力输出轴相连。

10.上述,其中缓变控制系统包含有涡流控制系统、张力伺服系统、切换控制系统、锁止控制系统子系统;由缓变控制模块、存储模块、ai模块、车轮转速传感器、发动机转速传感器、cvt输入转速传感器、cvt输出转速传感器以及应急输出转速传感器构成;其中缓变控制模块分别于存储模块、ai模块、电源模块、发动机转速传感器、cvt输入转速传感器、cvt输出转速传感器、应急输出转速传感器、tcu以及ecu相连;其中发动机转速传感器设置在发动机与矢量缓冲器之间,cvt输入转速传感器设置在矢量缓冲器与带轮变矩装置之间,cvt输出转速传感器设置在带轮变矩装置与齿轮传动装置之间,应急输出转速传感器设置在齿轮传动装置与车轮之间。其中存储模块设置有缓变数据库,通过ai模块可自行识别与学习。

11.上述,其中张力伺服系统还包含一种张力控制策略,其中钢带张力按照液压指数设置有多个梯度为:基础张力(对应为平稳态)、二级张力(对应为轻度异常)、三级张力(对应为中度异常)、四级张力(对应为高度异常)、五级张力(对应为故障状态);缓冲容量按照

挡板开度设置有多个梯度为:基础容量(对应为平稳态)、二级容量(对应为轻度异常)、三级容量(对应为中度异常)、四级容量(对应为高度异常)、五级容量(对应为故障状态);缓冲应力按照速差设置有多个梯度为:基础速差(对应为平稳态)、二级速差(对应为轻度异常)、三级速差(对应为中度异常)、四级速差(对应为高度异常)、五级速差(对应为故障状态);其中钢带张力梯度、缓冲容量梯度是根据实时应力速差绝对值提前进入的;当车辆起步后,缓变控制系统基于缓冲应力速差对应的缓冲容量梯度匹配出缓冲挡板开度,然后交由涡流控制系统生成实时挡板开度;张力伺服系统根据缓冲容量梯度匹配出对应的钢带张力梯度,然后生成钢带的实时张力。

12.上述,其中缓变同步cvt还包括一种起步控制策略;车辆起动后,当执行平稳起步时,首先矢量缓冲器处于标定的缓冲容量梯度,张力伺服系统根据标定的钢带张力梯度从缓变数据库中为钢带匹配出标定的实时张力,此时带轮变矩机构处于最小档位状态,d档松手刹后即可给油平稳起步;当在车辆处于上坡或车轮受阻发生起步异常时,由涡流控制系统执行逐级梯度增扭任务,直至起步成功;同时张力伺服系统根据缓冲容量梯度同步匹配出实时张力给钢带。

13.上述,其中缓变同步cvt还包括一种平稳态控制策略,当车辆起步后,缓变控制系统基于缓冲应力速差对应的缓冲容量梯度匹配出缓冲挡板开度,然后交由涡流控制系统生成实时挡板开度;其中平稳态运行时,缓冲应力为基础应力,缓冲容量为基础容量,钢带的实时张力为基础张力;然后tcu系统根据实时带轮速比运算出实时带轮变矩量,由带轮变矩机构执行自适应变矩,使发动机实时转速比对照发动机标定转速一致;其中变矩误差通过矢量缓冲器进行自动适应缓冲调整;当矢量缓冲器进入耦合状态时并保持一段时间后,缓变控制系统识别为工况稳定状态,此时锁止控制系统启动使锁止离合器锁止,发动机与带轮变矩机构建立刚性连接;车辆即进入平稳态运行阶段。

14.上述,其中缓变同步cvt还包括一种异常态控制策略,当车辆发生载荷异常时,锁止离合器解除锁止,缓变控制系统基于缓冲应力速差对应的缓冲容量梯度匹配出缓冲挡板开度,然后交由涡流控制系统生成实时挡板开度;张力伺服系统根据缓冲容量梯度匹配出对应的钢带张力梯度,然后生成钢带的实时张力。缓变控制系统将缓冲应力速差分解为缓冲基础速差与缓冲负荷速差,然后生成缓冲负荷速比;然后tcu系统根据实时带轮速比与缓冲负荷速比运算出实时带轮变矩量,由带轮变矩机构执行自适应变矩,使发动机实时转速比对照发动机标定转速一致;其中变矩误差通过矢量缓冲器进行自动适应缓冲调整;当矢量缓冲器进入耦合状态并保持一段时间后,车辆即进入平衡态运行阶段;异常态解除后缓变同步cvt反向复原平稳态控制。

15.上述,其中缓变同步cvt还包括一种应急态控制策略,当执行器出现故障带轮变矩装置无法执行正常变矩时,此时缓变同步cvt进入故障态控制,首先矢量缓冲器自动处于最大缓冲容量梯度,接着缓变控制系统对齿轮传动装置发出切换的指令,这时制动系统推动联动齿轮向主动齿轮及从动齿轮靠拢并建立刚性连接,再接着锥离调压阀逐渐减压,锥离主动端与锥离从动端逐渐分离,与此同时齿离调压阀逐渐增压,齿离主动端与齿离从动端逐渐建立刚性连接;其中主动齿轮与从动齿轮的速比为3档;切换过程中带来的速比差值通过矢量缓冲器进行缓冲吸收;然后由矢量缓冲器接替带轮变矩装置执行变矩的任务,tcu系统关闭,车辆进入齿轮应急传动运行状态,一段时间后矢量缓冲器进入自适应平衡状态;当

故障解除后,无需停车缓变控制系统即可通过反向传动切换,将齿轮应急传动状态恢复至钢带传动状态。

16.有益效果本发明专利所提供的缓变同步cvt,包括:矢量缓冲器、带轮变矩装置以及缓变控制系统;相对于现有技术而言,由于采用了矢量缓冲、张力跟随以及精准变矩的控制策略,解决了钢带在特殊工况下超负荷运转的困扰;由于矢量缓冲器的缓冲容量实时可调,使车辆在各种工况速度区间都能够获得最佳的能效比;由于设置了张力伺服系统、抵近降温系统、全速域锁止系统、脉冲涡控系统以及齿轮传动装置,这更增加了车辆的稳定与安全性,从而有效地扩大了装载部件的容错度,为进一步降低成本留下了空间。

附图说明

17.图1为本发明专利缓变同步cvt之矢量缓冲器的结构剖面图;图2为本发明专利缓变同步cvt的结构示意图;图3为本发明专利缓变同步cvt之涡流控制器的平面正视图;图4为本发明专利缓变同步cvt之涡流控制器的局部结构剖面图;图5为本发明专利缓变同步cvt之锁止离合器的平面正视图;图6为本发明专利缓变同步cvt之锁止控制阀的结构剖面图;图7为本发明专利缓变同步cvt的控制原理图;图8为本发明专利缓变同步cvt的控制构成图;图9为本发明专利缓变同步cvt的控制流程图;图10为本发明专利缓变同步cvt的钢带张力、缓冲容量以及应力速差的关系图;其中:100.发动机,101. 发动机转速传感器,110.油门,120.车轮,130.车轮转速传感器;200.矢量缓冲器,202.涡轮输出轴,203.涡控出油管,204.涡控进油管,205.液压前舱,206.泵轮输入端,207.涡控调压阀,210.泵轮,211.外壳,220.涡轮,208.涡轮隔板,209.泵轮隔板;230.锁止离合器,231.泄压阀,232.液压后舱,233.锁控调压阀,234.弹簧座,235.缓冲盘,236.摩擦盘,237.延时弹簧,238.顶针转动轴,239.密封环,240.导轮,241.泄压柄,242.泄压顶针,243.泄压口,244.缓冲弹簧,245.锁控导管;250.涡流控制器,251. 涡控导管,252.涡控活塞,253.环形内齿,254.联动小齿轮,255.环形齿轨,256.涡控挡板,257.传动平齿,258.挡板滑槽,259.复位弹簧,260.涡控基座,263.涡流直通口,264.涡控液缸;300. 带轮变矩机构,310. 主动锥轮,311.cvt输入转速传感器,312. 动力输入轴, 320. 从动锥轮, 330. 钢带,321.cvt输出转速传感器,322.动力输出轴;400.齿轮传动装置,410. 主动齿轮,411. 从动齿轮,412. 联动齿轮,421.应急输出转速传感器,430. 从锥离合器,431.锥离调压阀,432.锥离液缸,433.锥离从动端,434.锥离主动端,440. 从齿离合器,441. 齿离调压阀,442.齿离液缸,443. 齿离主动端,444. 齿离主动端;600. 脉冲涡调器,610.涡调压力缸,611.涡调活塞,612.涡调连通管,613.涡调截

止阀,614.涡调调压阀,620.步进电机,630.涡调传动机构;700.抵近降温系统,720.温控泵,730. 温控油缸,740.水冷器,741.进水管,742.出水管;500.tcu,800.电源模块,900.ecu;1000.缓变控制系统,1001.缓变控制模块,1002.ai模块,1003.存储模块,1004.缓变数据库,1100.缓冲容量梯度,1200.缓冲挡板开度,1210.车轮转速,1220.实时车速,1230.发动机实时转速,1300.实时挡板开度,1400.发动机标定转速,2000.涡流控制系统,2100.缓冲基础速差,2200.缓冲负荷速差;2210. 缓冲负荷速比,2300.缓冲应力速差,2400.实时缓冲容量;3000.tcu系统,3100.cvt输入转速,3200.cvt输出转速,3300.实时带轮速比;3400.实时带轮变矩量;4000.切换控制系统,4100.应急输出转速;5000.张力伺服系统,5100.钢带张力梯度,5200.实时张力,6000.锁止控制系统;z1.基础张力,z2.二级张力,z3.三极张力,z4.四级张力,z5.五级张力;r1.基础容量,r2.二级容量,r3.三级容量,r4.四级容量,r5.五级容量;s1.基础应力,s2.二级应力,s3.三级应力,s4.四级应力,s5.五级应力;k1:01.开始-02.平稳起步-05.起步成功;k2:01.开始-02.平稳起步-03.起步异常-04.梯度增扭-05.起步成功;k3:05.起步成功-06.平稳态控制-10.结束;k4:05.起步成功-06.平稳态控制-07.异常工况-08.异常态控制-09.平衡态运行-10.结束;k5:05.起步成功-06.平稳态控制-07.异常工况-7.1故障态控制-7.2传动切换-7.3自适应平衡-10.结束。

18.本发明专利实施例为了克服现有cvt的局限性,避免带轮变矩装置频繁出现超负荷运转,就要实现在各种工况下的精准变矩与同步缓冲,本发明的目的在于提供一个矢量缓冲、张力跟随以及精准变矩的自适应cvt系统。

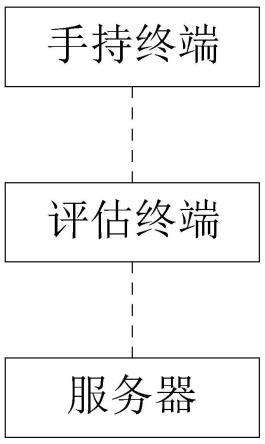

19.如图1、8所示,一种缓变同步cvt,当应用于动压cvt汽车上时,其特征在于,包括:矢量缓冲器200、带轮变矩机构300以及缓变控制系统1000;其中矢量缓冲器200与带轮变矩机构300相连,且矢量缓冲器200的缓冲容量可调;其中带轮变矩误差是通过矢量缓冲器200进行自适应调整的;其中缓变控制系统1000负责对整个系统进行自动控制,钢带330的张力同步自适应。其中带轮变矩机构300由主动锥轮310、动力输入轴312、从动锥轮320、钢带330以及动力输出轴322组成,是通过改变主、从动锥轮的槽宽来完成变矩的,动力负载是采用钢带摩擦传输的。

20.如图2-4、7所示,其中矢量缓冲器200为一种涡流矢量缓冲器,由涡流控制器250、与液力变矩器构成,其中液力变矩器包含:泵轮210、外壳211、涡轮220、导轮240、涡流直通口263、锁止离合器230、涡轮输出轴202、涡控出油管203以及涡控进油管204;其中导轮240与泵轮210是相对固定的;其中涡流控制器250包含:涡控基座260、涡控挡板256、脉冲涡调器600、涡控导管251以及传动机构;其中涡控基座260设置在涡轮隔板208与泵轮隔板209内,涡流直通口263设置在隔板与导轮240之间,由两侧的挡板滑槽258分成多个直通口,挡板滑槽258内设置有可以上下移动的涡控挡板256;其中涡控传动机构由涡控活塞252、环形内齿253、联动小齿轮254、环形齿轨255、传动平齿257、涡控液缸264以及复位弹簧259组成;

其中环形齿轨255设置在涡控基座260内,可转动的环形内齿253设置在环形齿轨255中,涡控活塞252为中空结构,一端固定在涡控基座260上与涡控导管251相连,另一端插入涡控挡板256内的涡控液缸264内;复位弹簧259套在涡控活塞252外,其一端固定在涡控基座260上,另一端固定在涡控挡板256上;涡控挡板256外侧设置有传动平齿257,通过联动小齿轮254与环形内齿253相连;涡控导管251一端与涡控调压器600相连;其中矢量缓冲器是通过控制涡控液缸264及涡控活塞252内的油量使涡控挡板256上下移动,来控制涡流直通口263的开度,从而控制涡流直通量,最终控制矢量缓冲器的实时缓冲容量的;在cvt的实际应用中,缓冲器的变扭容量的需要会根据车速的增高而减少,因此根据实时车速工况来配置矢量缓冲器200的实时缓冲量非常重要,直接关系到带轮变矩机构300的变矩精度以及是否会超负荷运转,其中缓冲容量梯度1100分为多个容量级别,分别于与标定车速1500、发动机标定转速1400以及钢带张力梯度5100对应存储在缓变数据库1000中,以应对不同工况的需要。

21.如图2、4、7所示,其中涡流矢量缓冲器还包含一种脉冲涡调器600,由涡调压力缸610、涡调活塞611、涡调连通管612、涡调截止阀613、涡调调压阀614、步进电机620、涡调传动机构630组成;其中涡调压力缸610的两端通过涡调连通管612进行连通,涡调压力缸610的一端与涡调调压阀614连接,另一端与涡控导管251连接;其中涡调连通管612上设置有涡调截止阀613,步进电机620通过涡调传动机构630与涡调活塞611相连,涡调活塞611设置在涡调压力缸610内;当矢量缓冲器200需要改变缓冲容量时,首先缓变控制系统1000根据标定的缓冲容量梯度1100匹配出标定的缓冲挡板开度1200;然后计算出涡调活塞611的移动量,并转换成脉冲值交给步进电机620完成转动量,通过涡调活塞611的移动带动涡控挡板256上下移动,从而改变涡控挡板256的开度,最终完成矢量缓冲器200对所需缓冲容量梯度1100的调节。

22.如图2、5-6所示,其中涡流矢量缓冲器还包含一种全速域的锁止离合器230,由泄压阀231、液压后舱232、液压前舱205、锁控机构、锁控调压阀233、锁控导管245、缓冲盘235以及摩擦盘236构成;其中锁控调压阀233通过锁控导管245与液压后仓232相连,在液压后舱232与液压前舱205之间设置有泄压阀231;其中缓冲盘235固定在涡轮输出轴202上,摩擦盘236套在涡轮输出轴202上可转动一定的角度,其转动被缓冲弹簧244抑制;其中锁控机构包含:缓冲弹簧244、弹簧座234、泄压顶针242、顶针转动轴238;其中顶针转动轴238设置在缓冲盘235上,弹簧座234设置摩擦盘236上,缓冲弹簧244一端设置在弹簧座234内,泄压顶针242一端设置在顶针转动轴238上,另一端穿过缓冲弹簧244及弹簧座234并对准泄压柄241;其中泄压阀231由密封环239、延时弹簧237、泄压柄232以及泄压口243构成,通过泄压柄232的转动拨动密封环239使泄压口243打开或关闭,泄压柄232、密封环239设置有延时弹簧237使密封环239具有延时复位功能;其中由多组泄压阀231分布在摩擦盘236的四周,每两组锁控机构相对设置在泄压柄241的两侧。当矢量缓冲器200为耦合状态车辆进入平稳态运行时,矢量缓冲器200进入最低缓冲量状态,缓变控制系统对锁止离合器230发出锁止命令,此时锁控调压阀233开启并执行减压任务,当液压后舱232的液压小于液压前舱205的液压且达到设定值时,摩擦盘236与矢量缓冲器的外壳211密接,矢量缓冲器200进入刚性连接状态,锁控调压阀233关闭。当出现异常工况时,缓冲弹簧244无法克服突发惯性应力时,锁控机构的泄压顶针242推动泄压柄241转动并拨动密封环239转动,达到设定角度时泄压口

243被打开,此时液压后舱232与液压前舱205连通液压处于平衡状态,锁止离合器的摩擦盘236与矢量缓冲器的外壳211分离,此时矢量缓冲器200为变矩缓冲状态,同时泄压阀231与缓冲弹簧244复位。

23.如图2、5-6所示,其中涡流矢量缓冲器还包含一种抵近降温系统700,由涡控调压阀207、温控泵720、温控油缸730、温控过滤阀750、水冷器740、进水管741以及出水管742组成;其中涡控进油管204与温控油缸的出油口相连,涡控调压阀207通过导管与涡控进油管204相连,涡控出油管203与温控油缸730的进油口相连;其中温控油缸的进油口设置有温控泵741,温控泵741的动力来源于水冷器740内防冻液的流动力,水冷器740紧贴于温控油缸730设置,水冷器740通过进水管741和出水管742与车载风冷水箱相连;温控过滤阀750设置在温控油缸730的底部用于净化油液;抵近降温系统700避免了矢量缓冲器200油液温度过高以及因油液对流产生碎屑堵塞涡控调压阀207而引发液压故障的困扰。

24.如图1所示,其中缓变同步cvt还包含一种齿轮传动装置400,由主动齿轮410、从动齿轮411、 联动齿轮412、制动器、从锥离合器430以及从齿离合器440组成;其中主动齿轮410与从动齿轮411通过联动齿轮412相连,联动齿轮412与制动器相连,主动齿轮410设置在cvt的动力输入轴312上,从动齿轮411设置在cvt的动力输出轴322上;其中主动齿轮410与从动齿轮411的齿数比为3档。其中从锥离合器430由锥离从动端433、锥离主动端434、锥离主动端液缸432、锥离调压阀431以及导管构成;其中锥离从动端433与从动锥轮320相连,锥离主动端434设置有锥离主动端液缸432,锥离调压阀431通过导管与锥离主动端液缸432相连,锥离主动端与动力输出轴322相连。其中从齿离合器440由齿离主动端液缸442、齿离调压阀441、齿离从动端443、齿离主动端444以及导管构成;齿离从动端443与从动齿轮411相连,齿离主动端444设置有齿离主动端液缸442,齿离调压阀441通过导管与齿离主动端液缸442相连,齿离主动端444与cvt动力输出轴322相连。当带轮变矩机构进入故障态时,缓变控制系统1000对齿轮传动装置400发出应急传动切换指令,首先矢量缓冲器200自动处于最大缓冲容量梯度r5状态;接着制动器推动联动齿轮412使主动齿轮410与从动齿轮411进行刚性连接;然后锥离调压阀431逐渐减压,使锥离主动端434与锥离从动端433逐渐分离;与此同时齿离调压阀441逐渐增压,使齿离主动端444与齿轮从动端443逐渐建立刚性连接;最终使钢带传动切换至齿轮传动状态。

25.如图8所示,其中缓变控制系统1000包含有涡流控制系统2000、张力伺服系统5000、切换控制系统4000、锁止控制系统6000子系统;由缓变控制模块1001、存储模块1003、ai模块1002、车轮转速传感器130、发动机转速传感器102、cvt输入转速传感器311、cvt输出转速传感器321以及应急输出转速传感器421构成;其中缓变控制模块1001分别于存储模块1003、ai模块1002、电源模块800、发动机转速传感器102、cvt输入转速传感器311、cvt输出转速传感器321、应急输出转速传感器421、tcu500以及ecu900相连;其中发动机转速传感器102设置在发动机100与矢量缓冲器200之间,cvt输入转速传感器311设置在矢量缓冲器200与带轮变矩装置300之间,cvt输出转速传感器321设置在带轮变矩装置300与齿轮传动装置400之间,应急输出转速传感器421设置在齿轮传动装置400与车轮120之间。其中存储模块1003设置有缓变数据库1004,ai模块1002对其可自行识别与学习。(对应为平稳态)、二级张力(对应为轻度异常)、三级张力(对应为中度异常)、四级张力(对应为高度异常)、五级张力(对应为故障状态)

如图7、10所示,其中张力伺服系统5000还包含一种张力控制策略,其中钢带张力按照液压指数设置有多个梯度为:基础张力z1(对应为平稳态)、二级张力z2(对应为轻度异常)、三级张力z3(对应为中度异常)、四级张力z4(对应为高度异常)、五级张力z5(对应为故障状态);缓冲容量按照挡板开度设置有多个梯度为:基础容量r1(对应为平稳态)、二级容量r2(对应为轻度异常)、三级容量r3(对应为中度异常)、四级容量r4(对应为高度异常)、五级容量r5(对应为故障状态);缓冲应力按照速差设置有多个梯度为:基础速差s1(对应为平稳态)、二级速差s2(对应为轻度异常)、三级速差s3(对应为中度异常)、四级速差s4(对应为高度异常)、五级速差s5(对应为故障状态);其中钢带张力梯度5100、缓冲容量梯度1100是根据实时应力速差绝对值提前进入的;当车辆起步后,缓变控制系统1000基于缓冲应力速差2300对应的缓冲容量梯度1100匹配出缓冲挡板开度1200,然后交由涡流控制系统2000生成实时挡板开度1300;张力伺服系统5000根据缓冲容量梯度1100匹配出对应的钢带张力梯度5100,然后生成钢带的实时张力5200。

26.如图7、9-10所示,其中缓变同步cvt还包括一种起步控制策略;车辆起动后,当执行平稳起步时,如图7、9(k1)首先矢量缓冲器200处于标定的缓冲容量梯度1100,张力伺服系统5000根据标定的钢带张力梯度5100从缓变数据库1004中为钢带330匹配出标定的实时张力5200,此时带轮变矩机构300处于最小档位状态,d档松手刹后即可给油平稳起步;当在车辆处于上坡或车轮受阻发生起步异常时,如图7、9(k2)、10由涡流控制系统2000执行从r2、r3、r4、r5逐级梯度增扭任务,直至起步成功;同时张力伺服系统5000根据缓冲容量梯度1100同步匹配出实时张力5200给钢带330。

27.如图7、9所示,其中缓变同步cvt还包括一种平稳态控制策略,当车辆起步后,缓变控制系统1000基于缓冲应力速差2300对应的缓冲容量梯度1100匹配出缓冲挡板开度1200,然后交由涡流控制系统2000生成实时挡板开度1300;其中平稳态运行时,缓冲应力为基础应力r1,缓冲容量为基础容量r1,钢带的实时张力5200为基础张力z1;然后tcu系统根据实时带轮速比3300运算出实时带轮变矩量3400,由带轮变矩机构300执行自适应变矩,使发动机实时转速1230比对照发动机标定转速1400一致;其中变矩误差通过矢量缓冲器200进行自动适应缓冲调整;当矢量缓冲器200进入耦合状态时并保持一段时间后,缓变控制系统1000识别为工况稳定状态,此时锁止控制系统6000启动使锁止离合器230锁止,发动机100与带轮变矩机构300建立刚性连接;车辆即进入平稳态运行阶段;如图9(k3)。

28.如图7、9所示,其中缓变同步cvt还包括一种异常态控制策略,当车辆发生载荷异常时,锁止离合器230解除锁止,缓变控制系统1000基于缓冲应力速差2300对应的缓冲容量梯度1100匹配出缓冲挡板开度1200,然后交由涡流控制系统2000生成实时挡板开度1300;张力伺服系统5000根据缓冲容量梯度1100匹配出对应的钢带张力梯度5100,然后生成钢带的实时张力5200。缓变控制系统1000将缓冲应力速差2300分解为缓冲基础速差2100与缓冲负荷速差2200,然后生成缓冲负荷速比2210;然后tcu系统根据实时带轮速比3300与缓冲负荷速比2210运算出实时带轮变矩量3400,由带轮变矩机构300执行自适应变矩,使发动机实时转速1230比对照发动机标定转速1400一致;其中变矩误差通过矢量缓冲器200进行自动适应缓冲调整;当矢量缓冲器200进入耦合状态并保持一段时间后,车辆即进入平衡态运行阶段;异常态解除后缓变同步cvt反向复原平稳态控制;如图9(k4)。

29.如图1、7、9-10所示,其中缓变同步cvt还包括一种应急态控制策略,当执行器出现

故障带轮变矩装置300无法执行正常变矩时,此时缓变同步cvt进入故障态控制,首先矢量缓冲器200自动处于最大缓冲容量梯度r5,接着缓变控制系统100对齿轮传动装置400发出切换的指令,这时制动系统推动联动齿轮412向主动齿轮410及从动齿轮411靠拢并建立刚性连接,再接着锥离调压阀431逐渐减压,锥离主动端434与锥离从动端433逐渐分离,与此同时齿离调压阀441逐渐增压,齿离主动端444与齿离从动端443逐渐建立刚性连接;其中主动齿轮410与从动齿轮411的速比为3档;切换过程中带来的速比差值通过矢量缓冲器200进行缓冲吸收;然后由矢量缓冲器200接替带轮变矩装置300执行变矩的任务,tcu系统关闭,车辆进入齿轮应急传动运行状态,一段时间后矢量缓冲器200进入自适应平衡状态;当故障解除后,无需停车缓变控制系统1000即可通过反向传动切换,将齿轮应急传动状态恢复至钢带传动状态;如图9(k5)。

30.对所公开的实施例的说明,使本领域专业技术人员能够实现或使用本发明,本文中所定义的缓变同步cvt,在其它类型的变速器的实施例中也可以实现;因此,本发明专利将不会被限制于本文所示的实施例,而是要符合与本文所公开的原理相一致的最宽范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。