1.本技术涉及建筑施工的领域,尤其是涉及一种长条形深基坑的连拱式基坑支护装置。

背景技术:

2.基坑是在基础设计位置按基底标高和基础平面尺寸所开挖的土坑。基坑支护,是为保证地下结构施工及基坑周边环境的安全,对基坑侧壁及周边环境采用的支挡、加固与保护措施。在地铁车站等建筑的构建过程中,需要开挖长条形的基坑。

3.在现有的基坑支护技术中,一般采用挡板或支架对基坑进行支护,在长条形的深基坑支护中,挡板和支架一般采用螺栓固定的方式来实现若干组挡板和支架的拼接。

4.在拼接时,需要多个工人相互配合将挡板和支架与基坑壁对齐,并反复旋钮多个螺栓,该安装方式较为繁琐、劳动强度较大,影响拆装和运输效率。

技术实现要素:

5.为了改善在传统长条形深基坑支护技术中支护结构的拼接方式较为复杂的缺陷,本技术提供一种长条形深基坑的连拱式基坑支护装置。

6.本技术提供的一种长条形深基坑的连拱式基坑支护装置,采用如下的技术方案:一种长条形深基坑的连拱式基坑支护装置,包括第一支撑机构、第二支撑机构和用于连接所述第一支撑机构和所述第二支撑机构的连接机构;所述第一支撑机构包括水平设置的第一支撑底杆和竖直设置的第一支撑柱,第一支撑柱的底端与第一支撑底杆的顶部中心处固定连接,所述第一支撑底杆底部沿其长度方向固定设置有若干个用于与下层结构固定的第一插杆;所述第二支撑机构包括水平设置的第二支撑底杆,所述第二支撑底杆底部沿其长度方向固定设置有若干个用于与下层结构固定的第二插杆;所述第一支撑机构和所述第二支撑机构均沿所述第一支撑底杆的长度方向均匀设置有若干组;所述连接机构包括第一竖直连接板和第一定位杆,所述第一竖直连接板设置在所述第一支撑底杆的两端且与所述第一支撑底杆相互垂直,所述第一竖直连接板远离所述第一支撑底杆的一侧设置有沿竖直方向与所述第一竖直连接板滑动连接且水平设置的第一水平连接板;所述第一水平连接板下方设置有与其平行且与所述第一竖直连接板固定连接的第一水平连接块,所述第一水平连接板上开设有第一定位孔,所述第一水平连接块上开设有与第一定位孔正对设置的第一定位槽;所述第一定位杆为伸缩杆,所述第一定位杆设置在所述第二支撑底杆的两端,所述第一定位杆竖直设置且能够穿设在所述第一定位孔和所述第一定位槽内。

7.通过采用上述技术方案,能够通过连接机构将第一支撑机构和第二支撑机构连

接,且连接方式操作简单便捷,提高了支护结构拼接的便捷性,改善了传统长条形深基坑施工中拼接方式较为复杂的缺陷;具体地,第一支撑机构和第二支撑机构的设置,能够通过第一支撑机构和第二支撑机构沿水平方向的若干组设置形成长条状的支护结构,增强了对长条形深基坑的支护强度;第一支撑底杆和第一插杆的设置,能够通过第一插杆将第一支撑底杆插接在下层结构中,增强了第一支撑底杆的稳定性;第二支撑底杆和第二插杆的设置,能够通过第二插杆将第二支撑底杆插接在下层结构中,增强了第二支撑底杆的稳定性。

8.通过在第一支撑底杆两端设置第一竖直连接板,能够在第一竖直连接板远离第一支撑底杆的一端设置第一水平连接板和第一水平连接块;通过第一水平连接板的设置,能够在第一水平连接板上开设第一定位孔,通过第一水平连接块的设置,能够在第一水平连接块上开设与第一定位孔正对设置的第一定位槽;通过在第二支撑底杆两端设置第一定位杆,能够通过将第一定位杆穿设在第一定位孔和第一定位槽内将第一支撑底杆与第二支撑底杆之间相互连接;通过沿竖直方向滑动设置第一水平连接板,在连接第一支撑底杆和第二支撑底杆时,能够先将第一水平连接板竖直向上移动,将第一定位杆置于第一水平连接板与第一水平连接块之间,使第一定位杆顶端对准第一定位孔,底端对准第一定位槽;然后通过将第一定位杆底端插入第一定位槽内,顶端穿设在第一定位孔内,从而能够完成对第一支撑机构和第二支撑机构之间的连接,该连接方式无需使用螺栓,操作简单便捷,提高了拼接的效率,改善了传统拼接方式复杂的缺陷;同时,第一定位杆穿设在第一定位槽与第一定位孔内,能够在第一定位槽与第一定位孔内沿自身轴线方向转动,从而能够调节第一支撑机构与第二支撑机构之间的角度,改善了在基坑改变角度时拼接难度进一步提高的缺陷,进一步提高了拼接的便捷性,同时提高了支护装置的功能性。

9.可选的,还包括驱动机构、传动机构和伸缩机构,所述伸缩机构用于调节所述第一支撑机构沿水平方向的宽度以及沿竖直方向的高度的伸缩机构,所述驱动机构用于在工人的操作下驱动所述传动机构带动所述伸缩机构调节所述第一支撑机构的宽度和高度;所述伸缩机构包括水平伸缩底杆和主动竖直伸缩杆,所述水平伸缩底杆为双向伸缩杆,所述第一支撑底杆为内部中空且两端开口结构,所述第一支撑柱也为内部中空且顶端和底端均开口结构,所述水平伸缩底杆设置在所述第一支撑底杆内部,所述主动竖直伸缩杆设置在所述第一支撑柱内部;所述驱动机构包括转动杆和转向盘,所述转动杆水平设置且长度方向与所述第一支撑底杆的长度方向垂直,所述转动杆一端与所述第一支撑底杆一侧的中心处转动连接,另一端与所述转向盘固定连接且与所述转向盘同轴设置,所述转向盘能够在工人的驱动下沿自身轴线方向转动;所述传动机构包括第一传动组件和第二传动组件,所述第一传动组件用于在所述驱动机构的作用下带动所述水平伸缩底杆的伸长和缩短,所述第二传动组件用于在所述驱动机构的作用下带动所述主动竖直伸缩杆的伸长和缩短。

10.通过采用上述技术方案,能够调节第一支撑机构在水平方向上的宽度以及在竖直方向上的高度;通过伸缩机构的设置,能够通过伸缩机构调节第一支撑机构在水平方向上的宽度以及在竖直方向上的高度;通过驱动机构的设置,能够在工人的操作下调节伸缩机构;通过传动机构的设置,能够将驱动机构的动力传递至伸缩机构,以便于调节第一支撑机构的宽度和高度;具体地,通过水平伸缩底杆的设置,能够通过水平伸缩底杆调节第一支撑机构在水平方向上的宽度;通过主动竖直伸缩杆的设置,能够通过主动竖直伸缩杆调节第一支撑机构在竖直方向上的高度;通过转动杆和转向盘的设置,能够通过工人转动转向盘将动力传递至转动杆,然后能够通过转动杆通过传动机构将动力传递至伸缩机构;通过第一传动组件的设置,能够通过第一传动组件将转动杆的动力传递至水平伸缩底杆;通过第二传动组件的设置,能够通过第二传动组件将转动杆的动力传递至主动竖直伸缩杆;通过上述结构的设置,能够调节第一支撑组件的高度和宽度,增强了其功能性。

11.可选的,所述第一传动组件包括主动轮、第一从动轮、第一从动轴、第一传动轮、第一带轮组和第一齿条;所述水平伸缩底杆和所述主动竖直伸缩杆均为内部中空结构;所述主动轮设置于所述水平伸缩底杆内部且与所述转向杆远离所述转向盘的一端固定连接,当所述转向杆转动时能够带动所述主动轮转动;所述第一从动轮设置于所述水平伸缩底杆内部且与所述主动轮啮合,其轴线方向与所述水平伸缩底杆的长度方向相同,当所述主动轮转动时能够带动所述第一从动轮转动;所述第一从动轴设置于所述水平伸缩底杆内部且与所述第一从动轮同轴设置,所述第一从动轮固定穿设在所述第一从动轴的中心处,当所述第一从动轮转动时能够带动所述第一从动轴转动;所述第一传动轮设置有两个分别位于所述第一从动轴的两端,所述第一传动轮与所述第一从动轴同轴设置且固定连接,当所述第一从动轴转动时能够带动所述第一传动轮转动;所述第一带轮组也设置有两个且分别与两个所述第一传动轮啮合,其轴线方向与所述第一传动轮的轴线方向垂直,当所述第一传动轮转动时能够带动所述第一带轮组转动;所述第一齿条设置有两组且分别位于所述水平伸缩底杆内部的两端,所述第一齿条与所述水平伸缩底杆的长度方向相同且与所述水平伸缩底杆的内壁固定连接,所述第一齿条与所述第一带轮组啮合,当所述第一带轮组转动时,能够带动所述第一齿条移动,从而能够带动所述水平伸缩底杆伸长或缩短。

12.通过采用上述技术方案,能够实现在驱动机构的作用下,通过第一传动组件调节第一支撑机构的宽度;具体地,通过将水平伸缩底杆和主动竖直伸缩杆设置为内部中空结构,能够在水平伸缩底杆和主动竖直伸缩杆内设置其他若干组件;通过在转向杆远离转向盘的一端设置主动轮,能够通过转向杆的转动带动主动轮的转动;通过设置与主动轮啮合的第一从动轮,能够通过主动轮带动第一从动轮转动;通过设置与第一从动轮固定连接的第一从动轴,能够通过第一从动轮的转动带动第一从动轴的转动;通过设置与第一从动轴固定连接的第一传动轮,能够通过第一从动轴的转动带动第一传动轮的转动;通过设置与第一传动轮啮合的第一带轮组,能够通过第一传动轮的转动带动第一带轮组的转动;通过设置与第一带轮组啮合的第一齿条,能够通过第一带轮组的转动带动第一齿条的移动;通过两组第一齿条的设置以及将两组第一齿条分别与水平伸缩底杆的两端固定连接,能够通过第一齿条的移动带动水平伸缩底杆两端的伸长和缩短;通过上述结构的设置,能够将转向杆的动力传递至水平伸缩底杆,能够控制水平伸缩底杆的伸长和缩短,从而提高了该支护装置的功能性。

13.可选的,所述第二传动组件包括第二从动轮、第二从动轴、第二传动轮、第二带轮组和第二齿条;所述第二从动轮设置于所述水平伸缩底杆内部且与所述主动轮啮合,其轴线方向与所述主动竖直伸缩杆的长度方向相同,当所述主动轮转动时能够带动所述第二从动轮转动;所述第二从动轴设置于所述主动竖直伸缩杆内部且与所述第二从动轮同轴设置,所述第二从动轮与所述第二从动轴的底端固定连接,当所述第二从动轮转动时能够带动所述第二从动轴转动;所述第二传动轮设置于所述第二从动轴的顶端且与所述第二从动轴同轴设置,当所述第二从动轴转动时能够带动所述第二传动轮转动;所述第二带轮组设置于所述主动竖直伸缩杆内部,其轴线方向与所述第二传动轮的轴线方向垂直,当所述第二传动轮转动时能够带动所述第二带轮组转动;所述第二齿条设置于所述主动竖直伸缩杆内部顶端,且其长度方向与所述主动竖直伸缩杆的长度方向相同且与所述主动竖直伸缩杆的内壁固定连接,所述第二齿条与所述第二带轮组啮合,当所述第二带轮组转动时,能够带动所述第二齿条移动,从而能够带动所述主动竖直伸缩杆伸长或缩短。

14.通过采用上述技术方案,能够实现在驱动机构的作用下,通过第二传动组件调节第一支撑机构的高度;具体地,通过设置与主动轮啮合的第二从动轮,能够通过主动轮带动第二从动轮转动;

通过设置与第二从动轮固定连接的第二从动轴,能够通过第二从动轮的转动带动第二从动轴的转动;通过设置与第二从动轴固定连接的第二传动轮,能够通过第二从动轴的转动带动第二传动轮的转动;通过设置与第二传动轮啮合的第二带轮组,能够通过第二传动轮的转动带动第二带轮组的转动;通过设置与第二带轮组啮合的第二齿条,能够通过第二带轮组的转动带动第二齿条的移动;通过将第二齿条与主动竖直伸缩杆的顶端固定连接,能够通过第一齿条的移动带动主动竖直伸缩杆顶端的升高和降低;通过上述结构的设置,能够将转向杆的动力传递至主动竖直伸缩杆,能够控制主动竖直伸缩杆的升高和降低,从而提高了该支护装置的功能性。

15.可选的,所述第一支撑机构还包括第一支撑顶杆,所述伸缩机构还包括水平伸缩顶杆,所述传动机构还包括第三传动组件;所述第一支撑顶杆与所述第一支撑底杆相互平行设置,所述水平伸缩顶杆设置于所述第一支撑顶杆内部,所述水平伸缩顶杆底部中心处与所述主动竖直伸缩杆的顶端固定连接;所述第三传动组件包括伸缩轴、第三主从动轮、第三副从动轮、第三从动轴、第三传动轮、第三带轮组和第三齿条;所述伸缩轴竖直设置在所述主动竖直伸缩杆内,且其底端与所述第二从动轴顶端固定连接,所述伸缩轴顶端位于所述水平伸缩顶杆内;所述第三主从动轮设置在所述水平伸缩顶杆内且与所述伸缩轴顶端固定连接,其轴线方向与所述伸缩轴的轴线方向相同;所述第三副从动轮也设置在所述水平伸缩顶杆内且与所述第三主从动轮相互啮合,其轴线方向与所述水平伸缩顶杆的长度方向相同;所述第三从动轴也设置在所述水平伸缩顶杆内且与所述第三副从动轮同轴设置,所述第三副从动轮固定穿设在所述第三从动轴的中心处;所述第三传动轮设置有两个且分别位于所述第三从动轴的两端,所述第三传动轮与所述第三从动轴同轴设置且固定连接;所述第三带轮组也设置有两个且分别与两个所述第三传动轮啮合,其轴线方向与所述第三传动轮的轴线方向垂直;所述第三齿条设置有两组且分别位于所述水平伸缩顶杆内部的两端,所述第三齿条与所述水平伸缩顶杆的长度方向相同且与所述水平伸缩顶杆内壁固定连接,所述第三齿条与所述第三带轮组啮合。

16.通过采用上述技术方案,能够进一步增强第一支撑机构的稳定性,同时能够实现在驱动机构的作用下,通过第三传动组件调节第一支撑顶杆的宽度;具体地,通过第一支撑顶杆的设置,能够增强第一支撑机构的稳定性;通过水平伸缩顶杆的设置,能够通过水平伸缩顶杆调节第一支撑机构顶端的宽度;

通过设置与第二从动轴固定连接的伸缩轴,能够通过第二从动轴的转动带动伸缩轴的转动;通过设置与伸缩轴固定连接的第三主从动轮,能够通过伸缩轴的转动带动第三主从动轮的转动;通过设置与第三主从动轮啮合的第三副从动轮,能够通过第三主从动轮带动第三副从动轮转动;通过设置与第三副从动轮固定连接的第三从动轴,能够通过第三副从动轮的转动带动第三从动轴的转动;通过设置与第三从动轴固定连接的第三传动轮,能够通过第三从动轴的转动带动第三传动轮的转动;通过设置与第三传动轮啮合的第三带轮组,能够通过第三传动轮的转动带动第三带轮组的转动;通过设置与第三带轮组啮合的第三齿条,能够通过第三带轮组的转动带动第三齿条的移动;通过两组第三齿条的设置以及将两组第三齿条分别与水平伸缩顶杆的两端固定连接,能够通过第三齿条的移动带动水平伸缩顶杆两端的伸长和缩短;通过上述结构的设置,能够将转向杆的动力传递至水平伸缩顶杆,能够控制水平伸缩顶杆的伸长和缩短,从而提高了该支护装置的功能性。

17.可选的,所述第二支撑机构还包括第二支撑顶杆,所述第二支撑顶杆与所述第二支撑底杆在竖直方向上正对设置;所述伸缩机构还包括第一从动竖直伸缩杆,所述第一从动竖直伸缩杆设置在所述第二支撑顶杆与所述第二支撑底杆之间;所述连接机构还包括第二竖直连接板和第二定位杆,所述第二竖直连接板设置在所述水平伸缩顶杆两端且与所述水平伸缩顶杆相互垂直,所述第二竖直连接板远离所述水平伸缩顶杆的一侧设置有沿竖直方向与所述第二竖直连接板滑动连接且水平设置的第二水平连接板;所述第二水平连接板下方设置有与其平行且与所述第二竖直连接板固定连接的第二水平连接块,所述第二水平连接板上开设有第二定位孔,所述第二水平连接块上开设有与第二定位孔正对设置的第二定位槽;所述第二定位杆为伸缩杆且竖直设置,所述第二定位杆设置在所述第二支撑顶杆的两端且与所述第二支撑顶杆之间连接有水平设置的第二限位伸缩杆,所述第二定位杆能够穿设在所述第二定位孔和所述第二定位槽内;所述第一从动竖直伸缩杆包括第一伸缩顶杆和第一伸缩底杆,所述第一伸缩底杆沿竖直方向开设有若干个第一限位孔,所述第一伸缩顶杆上开设有第一限位槽,所述第一限位槽和其中一个所述第一限位孔内穿设有第一限位杆。

18.通过采用上述技术方案,能够增强支护装置的稳定性;具体地,通过第二支撑顶杆和第一从动竖直伸缩杆的设置,能够在第一支撑机构的作用下调节第二支撑机构的高度,使第一支撑机构和第二支撑机构的高度保持一致;通过在水平伸缩顶杆的两端设置第二竖直连接板,能够在第二竖直连接板远离水

平伸缩顶杆的一侧设置第二水平连接板和第二水平连接块;通过第二水平连接板的设置,能够在第二水平连接板上开设第二定位孔,通过第二水平连接块的设置,能够在第二水平连接块上开设与第二定位孔正对设置的第二定位槽;通过在第二支撑顶杆两端设置第二限位伸缩杆和第二定位杆,能够通过第二限位伸缩杆调节第二定位杆与第二支撑顶杆之间的距离,能够通过将第二定位杆穿设在第二定位孔和第二定位槽内将水平伸缩顶杆与第二支撑顶杆之间相互连接;通过沿竖直方向滑动设置第二水平连接板,在连接水平伸缩顶杆和第二支撑顶杆时,能够先将第二水平连接板竖直向上移动,通过伸缩第二限位伸缩杆,将第二定位杆置于第二水平连接板与第二水平连接块之间,使第二定位杆顶端对准第二定位孔,底端对准第二定位槽;然后通过将第二定位杆底端插入第二定位槽内,顶端穿设在第二定位孔内,从而能够完成对第一支撑机构顶端和第二支撑机构顶端之间的连接;通过上述结构的设置,能够通过连接机构带动第二支撑顶杆随着水平伸缩顶杆一起在竖直方向上移动,使得第一支撑机构和第二支撑机构的高度保持一致;通过第一伸缩顶杆和第一伸缩底杆的设置,能够在第一伸缩顶杆上开设第一限位槽,能够在第一伸缩底杆上开设第一限位孔;通过第一限位孔和第一限位槽的开设,能够通过同时在第一限位孔和第一限位槽内穿设第一限位杆,限制第一从动竖直伸缩杆的高度,从而限制第二支撑机构的高度,从而能够提高支护结构的稳定性。

19.可选的,所述伸缩机构还包括第二从动竖直伸缩杆;所述第二从动竖直伸缩杆有两组且对称设置在所述主动竖直伸缩杆的两侧,所述第二从动竖直伸缩杆的顶端与所述第一支撑顶杆固定连接,底端与所述第一支撑底杆固定连接;所述第二从动竖直伸缩杆包括第二伸缩顶杆和第二伸缩底杆,所述第二伸缩底杆沿竖直方向开设有若干个第二限位孔,所述第二伸缩顶杆上开设有第二限位槽,所述第二限位槽和其中一个所述第二限位孔内穿设有第二限位杆。

20.通过采用上述技术方案,能够提高第一支撑组件的稳定性;通过第二伸缩顶杆和第二伸缩底杆的设置,能够在第二伸缩顶杆上开设第二限位槽,能够在第二伸缩底杆上开设第二限位孔;通过第二限位孔和第二限位槽的开设,能够通过同时在第二限位孔和第二限位槽内穿设第二限位杆,限制第二从动竖直伸缩杆的高度,从而限制第一支撑机构的高度,从而能够进一步提高支护结构的稳定性。

21.可选的,所述伸缩机构还包括第三从动竖直伸缩杆;所述第三从动竖直伸缩杆有两组且对称设置在所述第一从动竖直伸缩杆的两侧,所述第三从动竖直伸缩杆的顶端与所述第二支撑顶杆固定连接,底端与所述第二支撑底杆固定连接;所述第三从动竖直伸缩杆包括第三伸缩顶杆和第三伸缩底杆,所述第三伸缩底杆沿竖直方向开设有若干个第三限位孔,所述第三伸缩顶杆上开设有第三限位槽,所述第三

限位槽和其中一个所述第三限位孔内穿设有第三限位杆。

22.通过采用上述技术方案,能够进一步提高第二支撑组件的稳定性;通过第三伸缩顶杆和第三伸缩底杆的设置,能够在第三伸缩顶杆上开设第三限位槽,能够在第三伸缩底杆上开设第三限位孔;通过第三限位孔和第三限位槽的开设,能够通过同时在第三限位孔和第三限位槽内穿设第三限位杆,限制第三从动竖直伸缩杆的高度,从而限制第二支撑机构的高度,从而能够进一步提高支护结构的稳定性。

23.综上所述,本技术包括以下至少一种有益技术效果:1.通过第一支撑机构、第二支撑机构和连接机构的设置,能够通过将第一定位杆穿设在第一定位孔和第一定位槽内完成对第一支撑机构和第二支撑机构的连接,该拼接方式无需使用螺栓,操作简单便捷,提高了拼接的效率,改善了传统拼接方式复杂的缺陷,同时能够调节第一支撑机构和第二支撑机构之间的角度,提高了支护结构的功能性;2.通过驱动机构和第一传动组件的设置,能够在驱动机构的作用下通过第一传动组件调节第一支撑机构的宽度,从而进一步提高了该支护装置的功能性;3.通过第二传动组件的设置,能够在驱动机构的作用下通过第二传动组件调节第一支撑机构的高度,从而进一步提高了该支护装置的功能性。

附图说明

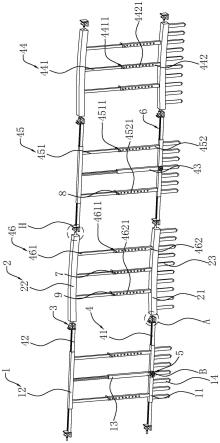

24.图1是本技术实施例的整体结构示意图;图2是图1中a部分的局部放大示意图;图3是图1中b部分的局部放大示意图;图4是本技术实施例第一支撑机构的剖面示意图;图5是图4中c部分的局部放大示意图;图6是本技术实施例第一支撑机构另一视角的剖面示意图;图7是图4中d部分的局部放大示意图;图8是图4中e部分的局部放大示意图;图9是图6中f部分的局部放大示意图;图10是图4中g部分的局部放大示意图;图11是图1中h部分的局部放大示意图。

25.附图标记说明:1、第一支撑机构;11、第一支撑底杆;12、第一支撑顶杆;13、第一支撑柱;14、第一插杆;2、第二支撑机构;21、第二支撑底杆;22、第二支撑顶杆;23、第二插杆;3、连接机构;31、第一竖直连接板;32、第二竖直连接板;33、第一定位杆;34、第二定位杆;35、第一水平连接板;351、第一定位孔;36、第一水平连接块;361、第一定位槽;37、第二水平连接板;371、第二定位孔;38、第二水平连接块;381、第二定位槽;39、第一限位伸缩杆;30、第二限位伸缩杆;4、伸缩机构;41、水平伸缩底杆;42、水平伸缩顶杆;43、主动竖直伸缩杆;44、第一从动竖直伸缩杆;441、第一伸缩顶杆;4411、第一限位槽;442、第一伸缩底杆;4421、第一限位孔;45、第二从动竖直伸缩杆;451、第二伸缩顶杆;4511、第二限位槽;452、第二伸缩底杆;4521、第二限位孔;46、第三从动竖直伸缩杆;461、第三伸缩顶杆;4611、第三限位槽;462、第三伸缩底杆;4621、第三限位孔;5、驱动机构;51、转向盘;52、转向杆;53、摇杆;6、

传动机构;61、第一传动组件;611、主动轮、612、第一从动轮;613、第一从动轴;614、第一带轮组;6141、第一锥带轮;6142、第一直带轮;615、第一齿条;616、第一传动轮;62、第二传动组件;621、第二从动轮;622、第二从动轴;623、第二传动轮;624、第二带轮组;6241、第二锥带轮;6242、第二直带轮;625、第二齿条;63、第三传动组件;631、伸缩轴;632、第三主从动轮;633、第三副从动轮;634、第三从动轴;635、第三传动轮;636、第三带轮组;6361、第三锥带轮;6362、第三直带轮;637、第三齿条;7、第一限位杆;8、第二限位杆;9、第三限位杆。

具体实施方式

26.以下结合附图1-11对本技术作进一步详细说明。

27.本技术实施例公开一种长条形深基坑的连拱式基坑支护装置。参照图1,一种长条形深基坑的连拱式基坑支护装置包括第一支撑机构1、第二支撑机构2、连接机构3、伸缩机构4、驱动机构5和传动机构6,第一支撑机构1和第二支撑机构2用于支撑支护装置,连接机构3用于连接第一支撑机构1和第二支撑机构2,伸缩机构4用于调节支护装置在水平方向上的宽度和在竖直方向上的高度,驱动机构5用于在工人的操作下驱动传动机构6带动伸缩机构4调节支护装置的宽度和高度。

28.参照图1,第一支撑机构1包括水平设置的第一支撑底杆11、第一支撑顶杆12和竖直设置的第一支撑柱13,第一支撑底杆11呈长条状且横截面呈矩形,第一支撑顶杆12与第一支撑底杆11的尺寸相同且在竖直方向上正对设置,第一支撑顶杆12、第一支撑底杆11和第一支撑柱13均为内部中空结构,第一支撑柱13竖直设置且底端与第一支撑底杆11的顶部中心处固定连接,且第一支撑柱13底端与第一支撑底杆11通过连接处相互内部连通。

29.参照图1,第一支撑底杆11底部沿其长度方向固定设置有若干个竖直设置且用于与下层结构固定的第一插杆14,第一支撑机构1沿第一底杆的长度方向设置有若干组。

30.参照图1,第二支撑机构2包括水平设置的第二支撑底杆21和第二支撑顶杆22,第二支撑底杆21的纵截面呈拱形,第二支撑底杆21的尺寸与第二支撑顶杆22的尺寸相等且第二支撑底杆21与第二支撑顶杆22在竖直方向上正对设置。

31.参照图1,第二支撑底杆21底部沿其长度方向固定设置有若干个竖直设置且用于与下层机构固定的第二插杆23,第二支撑机构2沿第二底杆的长度方向设置有若干组。

32.安装时,先通过第一插杆14将第一支撑底杆11与下层结构固定,即可完成对第一支撑机构1的固定;然后通过第二插杆23将第二支撑底杆21与下层结构固定,即可完成对第二支撑机构2的固定。

33.参照图1,伸缩机构4包括水平设置的水平伸缩底杆41、水平伸缩顶杆42和竖直设置的主动竖直伸缩杆43、第一从动竖直伸缩杆44、第二从动竖直伸缩杆45和第三从动竖直伸缩杆46。

34.参照图1,水平伸缩底杆41为双向伸缩杆且对称设置在第一支撑底杆11的内部,水平伸缩底杆41的固定部分与第一支撑底杆11内壁固定连接,其两端始终位于第一支撑底杆11两端开口处的外部。

35.参照图1和图2,连接机构3包括第一竖直连接板31、第二竖直连接板32、第一定位杆33和第二定位杆34;参照图1和图2,第一竖直连接板31设置有两个且分别位于水平伸缩底杆41的两

端,第一竖直连接板31竖直设置且与水平伸缩底杆41垂直设置,第一竖直连接板31与水平伸缩底杆41的端面固定连接;参照图1和图2,第一竖直连接板31的纵截面呈矩形,且其长度方向为竖直方向,第一竖直连接板31远离水平伸缩底杆41的一侧沿竖直方向滑动设置有第一水平连接板35。

36.参照图1和图2,第一水平连接板35水平设置且呈矩形,第一水平连接板35上开设有圆形且沿竖直方向贯穿第一连接板的第一定位孔351。

37.参照图1和图2,第一水平连接板35下方设置有与第一水平连接板35正对设置的第一水平连接块36,第一水平连接块36的横截面的尺寸与第一水平连接板35的横截面的尺寸相同。

38.参照图1和图2,第一水平连接块36靠近第一竖直连接板31的一侧与第一竖直连接板31固定连接,第一水平连接块36顶部开设有深度方向为竖直方向且与第一定位孔351正对设置的第一定位槽361,第一定位槽361的横截面尺寸与第一定位孔351的横截面尺寸相同。

39.参照图1和图2,第一定位杆33为双向伸缩杆,第一定位杆33设置有两个且分别位于第二支撑底杆21的两端,且第一定位杆33竖直设置,第一定位杆33与第二支撑底杆21的端面之间固定连接有水平设置的第一限位伸缩杆39。

40.参照图1和图2,第一限位伸缩杆39的长度方向与第二支撑底杆21的长度方向相同;第一定位杆33的横截面呈圆形,第一定位杆33能够同时穿设在第一定位孔351和第一定位槽361内,且能够在第一定位槽361内沿自身轴线方向转动。

41.连接第一支撑机构1和第二支撑机构2时,在安装好第一支撑底杆11和第二支撑底杆21后,先将第一水平连接板35竖直向上滑动,然后将相邻的第一定位杆33通过第一限位伸缩杆39移动至第一水平连接块36和第一水平连接板35之间,将第一定位杆33的顶端插入第一定位孔351,将第一定位杆33的底端插入第一定位槽361,即可完成对水平伸缩底杆41和第二支撑底杆21之间的连接。

42.参照图1和图3,驱动机构5包括转向盘51、转向杆52和摇杆53。

43.参照图1和图3,转向杆52水平设置且其长度方向与第一支撑底杆11的长度方向相互垂直,转向杆52与第一支撑底杆11一侧的中心处转动连接,且转向杆52的一端位于第一支撑底杆11内部的中心处。

44.参照图1和图3,转向盘51位于转向杆52远离第一支撑底杆11的一端,转向盘51与转向杆52固定连接且同轴设置,摇杆53位于转向盘51远离转向杆52的一侧且与转向盘51固定连接。

45.使用时,工作人员能够通过用手转动摇杆53带动转向盘51转动,从而带动转向杆52转动。

46.参照图1,水平伸缩底杆41、水平伸缩顶杆42和主动竖直伸缩杆43均为内部中空结构。

47.参照图1和图4,传动机构6包括第一传动组件61、第二传动组件62和第三传动组件63。

48.参照图5和图6,第一传动组件61用于带动水平伸缩底杆41的伸长和缩短,其包括主动轮611、第一从动轮612、第一从动轴613、第一带轮组614和第一齿条615。

49.参照图4和图5,主动轮611设置于水平伸缩底杆41内部且与转向杆52远离转向盘51的一端固定连接,主动轮611与转向杆52同轴设置。

50.参照图4和图5,第一从动轮612设置于水平伸缩底杆41内部且与主动轮611啮合,其轴线方向与水平伸缩杆底杆的长度方向相同。

51.参照图4和图5,第一从动轴613设置于水平伸缩底杆41内部且与第一从动轮612同轴设置,第一从动轴613通过轴承与水平伸缩底杆41转动连接,第一从动轮612固定穿设在第一从动轴613的中心处。

52.参照图5和图7,第一传动轮616设置有两个且分别位于第一从动轴613的两端,第一传动轮616与第一从动轴613同轴设置且固定连接。

53.参照图5和图7,第一带轮组614也设置有两个且分别位于第一从动轴613的两端,第一带轮组614与第一传动轮616啮合且与第一水平支撑底杆转动连接。

54.参照图6和图7,第一齿条615也设置有两组且分别位于水平伸缩杆内两端,第一齿条615与水平伸缩底杆41的长度方向相同且与水平伸缩底杆41的内部固定连接。

55.参照图6和图7,第一带轮组614包括与第一传动轮616啮合的第一锥带轮6141组和与第一齿条615相互啮合的第一直带轮6142,第一直带轮6142与第一锥带轮6141固定连接。

56.当转向杆52转动时,能够带动主动轮611转动,从而带动第一从动轮612转动,从而带动第一从动轴613转动,从而带动第一传动轮616转动,从而带动第一锥带轮6141转动,从而带动第一直带轮6142转动,从而带动第一齿条615移动,从而带动水平伸缩杆两端的伸长和缩短。

57.参照图1,主动竖直伸缩杆43设置在第一支撑柱13内部,且其顶端通过第一支撑柱13的顶部开口处始终位于第一支撑柱13外部。

58.参照图5和图8,第二传动组件62包括第二从动轮621、第二从动轴622、第二传动轮623、第二带轮组624和第二齿条625;参照图5和图6,第二从动轮621设置于水平伸缩底杆41内部且与主动轮611啮合,其轴线方向与主动竖直伸缩杆43的长度方向相同;参照图5和图6,第二从动轴622竖直设置且设置于主动竖直伸缩杆43内部与第二从动轮621同轴设置,第二从动轴622的底端与第二从动轮621固定连接,第二从动轴622通过轴承与主动竖直伸缩杆43内部转动连接。

59.参照图6和图8,第二传动轮623设置于第二从动轴622顶端且与第二从动轴622同轴设置,第二传动轮623与第二从动轴622固定连接。

60.参照图6和图8,第二带轮组624设置于主动竖直伸缩杆43内部,其轴线方向与第二传动轮623的轴线方向垂直;参照图6和图8,第二齿条625设置于主动竖直伸缩杆43内部顶端,且长度方向与主动竖直伸缩杆43的长度方向相同,第二齿条625与主动竖直伸缩杆43的内壁固定连接。

61.参照图6和图8,第二带轮组624包括与第二传动轮623啮合且轴线方向与第二传动轴线方向垂直的第二锥带轮6241和与第二齿条625你和的第二直带轮6242,第二锥带轮6241与第二直带轮6242同轴设置且固定连接。

62.当主动轮611转动时,能够带动第二从动轮621转动,从而带动第二从动轴622转动,从而带动第二传动轮623转动,从而带动第二锥齿轮转动,从而带动第二直齿轮转动,从

而带动第二齿条625在竖直方向上移动,从而带动主动竖直伸缩杆43的伸长和缩短。

63.参照图1,水平伸缩底杆41为双向伸缩杆且对称设置在第一支撑顶杆12的内部,水平伸缩顶杆42的固定部分与第一支撑顶杆12内壁固定连接,其两端始终位于第一支撑顶杆12两端开口处的外部。

64.参照图6和图9,第三传动组件63用于带动水平伸缩顶杆42的伸长和缩短,其包括伸缩轴631、第三主从动轮632、第三副从动轮633、第三从动轴634、第三传动轮635、第三带轮组636和第三齿条637。

65.参照图9和图10,伸缩轴631竖直设置且位于主动竖直伸缩杆43内,伸缩轴631顶端通过轴承与主动竖直伸缩杆43顶部转动连接,其底端与第二从动轴622顶端固定连接且与第二从动轴622同轴设置。

66.参照图9和图10,第三主从动轮632设置在伸缩轴631顶端与伸缩轴631同轴设置,第三主从动轮632与伸缩轴631顶端固定连接。

67.参照图9和图10,第三副从动轮633设置在水平伸缩顶杆42内部,且其轴线方向与水平伸缩顶杆42的长度方向相同,且第三副从动轮633与第三主传动轮相互啮合。

68.参照图9和图10,第三从动轴634设置在水平伸缩顶杆42内部且与第三副从动轮633同轴设置,第三从动轴634通过轴承与水平伸缩顶杆42的内壁转动连接,第三副从动轮633固定穿设在第三从动轴634的中心处。

69.参照图9和图10,第三传动轮635设置有两个且分别位于第三从动轴634的两端,第三传动轮635与第三从动轴634固定连接且同轴设置。

70.参照图9和图10,第三带轮组636也设置有两个且分别与两个第三传动轮635啮合,其轴线方向与第三传动轮635的轴线方向垂直。

71.参照图9和图10,第三齿条637设置有两组且分别位于水平伸缩顶杆42内部的两端,第三齿条637与水平伸缩顶杆42的长度方向相同且与水平伸缩顶杆42内部固定连接。

72.参照图9和图10,第三带轮组636包括与第三传动轮635啮合的第三锥带轮6361和第三齿条637啮合的第三直带轮6362,第三锥带轮6361与第三直带轮6362固定连接。

73.当第二从动轴622转动时,能够带动伸缩轴631转动,主动竖直伸缩杆43伸长和缩短时,带动伸缩轴631伸长和缩短,伸缩轴631转动带动第三主从动轮632转动,从而带动第三副从动轮633转动,从而带动第三从动轴634转动,从而带动第三传动轮635转动,从而带动第三锥带轮6361转动,从而带动第三直带轮6362转动,从而带动第三齿条637移动,从而带动水平伸缩顶杆42的伸长和缩短。

74.参照图1,第一从动竖直伸缩杆44竖直设置,且顶端与第二支撑顶杆22的底部中心处固定连接,底端与第二支撑底杆21的顶部中心处固定连接。

75.参照图1和图11,第二竖直连接板32设置有两个且分别位于水平伸缩顶杆42的两端,第二竖直连接板32竖直设置且与水平伸缩顶杆42垂直设置,第二竖直连接板32与水平伸缩顶杆42的端面固定连接;参照图1和图11,第二竖直连接板32的纵截面呈矩形,且其长度方向为竖直方向,第二竖直连接板32远离水平伸缩顶杆42的一侧沿竖直方向滑动设置有第二水平连接板37。

76.参照图1和图11,第二水平连接板37水平设置且呈矩形,第二水平连接板37上开设有圆形且沿竖直方向贯穿第二连接板的第二定位孔371。

77.参照图1和图11,第二水平连接板37下方设置有与第二水平连接板37正对设置的第二水平连接块38,第二水平连接块38的横截面的尺寸与第二水平连接板37的横截面的尺寸相同。

78.参照图1和图11,第二水平连接块38靠近第二竖直连接板32的一侧与第二竖直连接板32固定连接,第二水平连接块38顶部开设有深度方向为竖直方向且与第二定位孔371正对设置的第二定位槽381,第二定位槽381的横截面尺寸与第二定位孔371的横截面尺寸相同。

79.参照图1和图11,第二定位杆34为双向伸缩杆,第二定位杆34设置有两个且分别位于第二支撑顶杆22的两端,且第二定位杆34竖直设置,第二定位杆34与第二支撑顶杆22的端面之间固定连接有水平设置的第二限位伸缩杆30。

80.参照图1和图11,第二限位伸缩杆30的长度方向与第二支撑顶杆22的长度方向相同;第二定位杆34的横截面呈圆形,第二定位杆34能够同时穿设在第二定位孔371和第二定位槽381内,且能够在第二定位槽381内沿自身轴线方向转动。

81.连接第二支撑机构2和第二支撑机构2时,在连接好第一支撑底杆11和第二支撑底杆21后,先将第二水平连接板37竖直向上滑动,然后将相邻的第二定位杆34通过第二限位伸缩杆30移动至第二水平连接块38和第二水平连接板37之间,将第二定位杆34的顶端插入第二定位孔371,将第二定位杆34的底端插入第二定位槽381,即可完成对水平伸缩顶杆42和第二支撑顶杆22之间的连接。

82.参照图1,第一从动竖直伸缩杆44包括竖直设置的第一伸缩顶杆441和第一伸缩底杆442,第一伸缩顶杆441的顶端与第二支撑顶杆22固定连接,第一伸缩底杆442的底端与第二支撑底杆21固定连接;参照图1,第一伸缩底杆442沿竖直方向开设有若干个第一限位孔4421,第一伸缩底杆442上开设有第一限位槽4411,第一限位槽4411和其中一个第一限位孔4421内穿设有第一限位杆7。

83.参照图1,第二从动竖直伸缩杆45有两组且对称设置在主动竖直伸缩杆43的两侧,第二从动竖直伸缩杆45包括第二伸缩顶杆451和第二伸缩底杆452,第二伸缩顶杆451的顶端与第一支撑顶杆12固定连接,第二伸缩底杆452的底端与第一支撑底杆11固定连接。

84.参照图1,第二伸缩底杆452沿竖直方向开设有若干个第二限位孔4521,第二伸缩底杆452上开设有第二限位槽4511,第二限位槽4511和其中一个第二限位孔4521内穿设有第二限位杆8。

85.参照图1,第三从动竖直伸缩杆46有两组且对称设置在第一从动竖直伸缩杆44的两侧,第三从动竖直伸缩杆46包括第三伸缩顶杆461和第三伸缩底杆462,第三伸缩顶杆461的顶端与第二支撑顶杆22固定连接,第三伸缩底杆462的底端与第二支撑底杆21固定连接。

86.参照图1,第三伸缩底杆462沿竖直方向开设有若干个第三限位孔4621,第三伸缩底杆462上开设有第三限位槽4611,第三限位槽4611和其中一个第三限位孔4621内穿设有第三限位杆9。

87.当主动竖直伸缩杆43在竖直方向上伸长和缩短时,能够带动第一支撑顶杆12在竖直方向上移动,从而带动第二支撑顶杆22在竖直方向上移动,同时带动第二从动竖直伸缩杆45的伸长和缩短,第二支撑顶杆22在竖直方向上移动带动第一从动竖直伸缩杆44和第三

从动竖直伸缩杆46在竖直方向上移动。

88.当移动至固定位置时,将第一限位杆7穿入第一限位孔4421和相应的第一限位槽4411内,即可将第一从动竖直伸缩杆44的高度限位,将第二限位杆8穿入第二限位孔4521和相应的第二限位槽4511内,即可将第二从动竖直伸缩杆45的高度限位,将第三限位杆9穿入第三限位孔4621和相应的第三限位槽4611内,即可将第三从动竖直伸缩杆46的高度限位。

89.本技术实施例一种长条形深基坑的连拱式基坑支护装置的实施原理为:安装时,先通过第一插杆14将第一支撑底杆11与下层结构固定,即可完成对第一支撑机构1的固定;然后通过第二插杆23将第二支撑底杆21与下层结构固定,即可完成对第二支撑机构2的固定。

90.连接第一支撑机构1和第二支撑机构2时,在安装好第一支撑底杆11和第二支撑底杆21后,先将第一水平连接板35竖直向上滑动,然后将相邻的第一定位杆33通过第一限位伸缩杆39移动至第一水平连接块36和第一水平连接板35之间,将第一定位杆33的顶端插入第一定位孔351,将第一定位杆33的底端插入第一定位槽361,即可完成对水平伸缩底杆41和第二支撑底杆21之间的连接。

91.在连接好第一支撑底杆11和第二支撑底杆21后,先将第二水平连接板37竖直向上滑动,然后将相邻的第二定位杆34通过第二限位伸缩杆30移动至第二水平连接块38和第二水平连接板37之间,将第二定位杆34的顶端插入第二定位孔371,将第二定位杆34的底端插入第二定位槽381,即可完成对水平伸缩顶杆42和第二支撑顶杆22之间的连接。

92.当转向杆52转动时,能够带动主动轮611转动,从而带动第一从动轮612转动,从而带动第一从动轴613转动,从而带动第一传动轮616转动,从而带动第一锥带轮6141转动,从而带动第一直带轮6142转动,从而带动第一齿条615移动,从而带动水平伸缩杆两端的伸长和缩短。

93.当主动轮611转动时,能够带动第二从动轮621转动,从而带动第二从动轴622转动,从而带动第二传动轮623转动,从而带动第二锥齿轮转动,从而带动第二直齿轮转动,从而带动第二齿条625在竖直方向上移动,从而带动主动竖直伸缩杆43的伸长和缩短。

94.当第二从动轴622转动时,能够带动伸缩轴631转动,主动竖直伸缩杆43伸长和缩短时,带动伸缩轴631伸长和缩短,伸缩轴631转动带动第三主从动轮632转动,从而带动第三副从动轮633转动,从而带动第三从动轴634转动,从而带动第三传动轮635转动,从而带动第三锥带轮6361转动,从而带动第三直带轮6362转动,从而带动第三齿条637移动,从而带动水平伸缩顶杆42的伸长和缩短。

95.当主动竖直伸缩杆43在竖直方向上伸长和缩短时,能够带动第一支撑顶杆12在竖直方向上移动,从而带动第二支撑顶杆22在竖直方向上移动,同时带动第二从动竖直伸缩杆45的伸长和缩短,第二支撑顶杆22在竖直方向上移动带动第一从动竖直伸缩杆44和第三从动竖直伸缩杆46在竖直方向上移动。

96.当移动至固定位置时,将第一限位杆7穿入第一限位孔4421和相应的第一限位槽4411内,即可将第一从动竖直伸缩杆44的高度限位,将第二限位杆8穿入第二限位孔4521和相应的第二限位槽4511内,即可将第二从动竖直伸缩杆45的高度限位,将第三限位杆9穿入第三限位孔4621和相应的第三限位槽4611内,即可将第三从动竖直伸缩杆46的高度限位。

97.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术

的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。