1.本发明涉及电力设备技术领域,具体涉及一种通过排烟温度和漏风率共同诊断空预器积灰的方法。

背景技术:

2.空气预热器积灰可使其传热效率下降,引起排烟温度升高,严重时甚至可使其烟气通道堵塞,引起烟气阻力增加,导致引风机出力增加,电耗升高;若积灰继续增加,时也可能迫使负荷降低。因此,诊断空气预热器积灰程度对于机组的经济安全运行意义重大。

3.现有技术中,空气预热器积灰诊断的方法主要是通过空气预热器进出口的压力降δp来诊断积灰程度,一般压差越大,认为空气预热器积灰就越严重,但空气预热器进出口的压力降δp往往受漏风、负荷、结构损坏、煤质变化等多种因素影响,这些因素均有可能导致烟气流量变化,进而引起空气预热器压差发生变化,所以,仅靠空气预热器进出口的压力降δp,并不能完全准确诊断出空预器积灰程度。

技术实现要素:

4.本发明针对现有技术中存在的问题,构思了一种通过排烟温度和漏风率共同诊断空预器积灰的方法,基于锅炉排烟温度和设计排烟温度的比较,排烟温度大小可反映空气预热换热程度,反映了空预器的积灰程度大小;而漏风率反映了空气预热器烟气流量的变化程度和对空气预热器排烟温度的影响,通过排烟温度和空气预热器的漏风二者共同可诊断空气预热器积灰程度。

5.实现本发明所采用的技术方案是:通过排烟温度和漏风率共同诊断空预器积灰的方法,其特征是,它包括以下步骤:

6.1)确定理论排烟温度值大小:

7.依据排烟温度和锅炉负荷及过量空气系数之间的关系,在不同负荷和过量空气系数下,理论排烟温度值的公式为

[0008][0009]

式中:d0、d为锅炉额定负荷、实际负荷,单位为t/h;a0、a为额定负荷、实际负荷下过量空气系数;θ

py

为额定负荷、实际负荷下的排烟温度,单位为℃;t0、t环境温度设计值、运行值,单位为℃;

[0010]

2)比较实测排烟温度与理论排烟温度:

[0011]

由步骤1)得到不同负荷和不同过量空气系数下理论排烟温度后,再由dcs数据库获得锅炉的实测排烟温度将(1)式计算得到的理论排烟温度θ

py

和实测排烟温度进行比较作差:

[0012][0013]

式中:δθ为拍烟温度理论值和实测值之间的差值,单位为℃;

[0014]

3)确定空预器漏风率大小:

[0015]

由空预器进出口含氧量确定空预器的漏风率,空气预热器的漏风率大小,依据下式进行计算:

[0016][0017]

式中:α

out

为空气预热器出口过量空气系数,α

in

为空气预热器进口过量空气系数;

[0018]

过量空气系数可简化为:

[0019][0020]

式中:o2′

为空气预热器烟气含氧量,%;

[0021]

方程(4)可进一步变形为:

[0022][0023]

式中:o

″2为空气预热器出口含氧量,%,o

′2为空气预热器进口含氧量,%;

[0024]

4)由漏风率和排烟温度差值确定空气预热器积灰程度:

[0025]

由步骤2)得到的排烟温度差值δθ若<0,而由步骤3)得到的漏风率a

l

≤设计值,则证明空预器积灰,积灰程度可依据下式进行判定:

[0026][0027]

式(6)为空气预热器积灰程度诊断。

[0028]

本发明一种通过排烟温度和漏风率共同诊断空预器积灰的方法的有益效果体现在:

[0029]

1、一种通过排烟温度和漏风率共同诊断空预器积灰的方法,根据锅炉空气预热器传热特点,结合现场实际运行中监测到的参数、试验数据拟合理论,空气预热器的排烟温度升高说明其传热效率降低,而空气预热器的漏风率可进一步降低空气预热器的传热效率,并降低锅炉排烟温度,空气预热器漏风率越大,排烟温度降低程度越严重,且所需测点数据少,计算方法简单、精确和科学;

[0030]

2、一种通过排烟温度和漏风率共同诊断空预器积灰的方法,通过空气预热器漏风率和设计值的比较,诊断空气预热器漏风率对排烟温度的影响,进而排除空气预热器烟气,若排烟温度理论值低于实测值,说明空气预热器传热效率降低,可能积灰,再考虑到空气预热器漏风率若小于设计值,说明漏风率并没有超标,没有严重降低排烟温度,这时积灰可判定是轻度积灰,若漏风率大于设计值和定于设计值,在漏风降低排烟温度程度的基础上,实测排烟温度仍然高于理论值,说明空气预热器的传染热效率已经严重降低,也进一步说明

积灰很严重,其攻克了锅炉空气预热器积灰程度无法准确诊断的缺陷,能够实现精准诊断空气预热器积灰程度的目的。

附图说明

[0031]

图1是空气预热器积灰程度诊断原理图;

[0032]

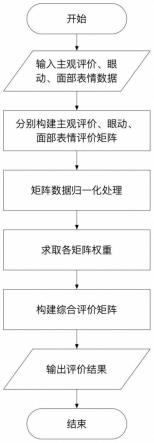

图2是通过排烟温度和漏风率共同诊断空预器积灰的方法流程图;

具体实施方式

[0033]

以下结合附图1-2和具体实施例对本发明作进一步详细说明,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0034]

如附图1空气预热器积灰程度诊断原理图可知,一种通过排烟温度和漏风率共同诊断空预器积灰的方法,基于以下构思:

[0035]

1、空气预热器积灰增大,传热效率下降,排烟温度升高,故实测排烟温度若高于理论值,则证明有可能积灰,但也不能排除其他如燃料量和煤种变化等因素的影响;

[0036]

2、空气预热器漏风率越大,排烟温度降低程度越严重,通过空气预热器漏风率和设计值的比较,诊断空气预热器漏风率对排烟温度的影响,进而也能排除空气预热器烟气;

[0037]

3、若排烟温度理论值低于实测值,说明空气预热器传热效率降低,有可能积灰,再考虑到空气预热器漏风率若小于设计值,说明漏风率并没有超标,没有严重降低排烟温度,这时候的积灰可判定是轻度积灰,若漏风率大于设计值和定于设计值,在漏风降低排烟温度程度的基础上,实测排烟温度仍然高于理论值,说明空气预热器的传染热效率已经严重降低,也进一步说明积灰很严重。可判定为中度和重度积灰。

[0038]

如附图2所示,一种通过排烟温度和漏风率共同诊断空预器积灰的方法,包括以下内容:(a)理论排烟温度值大小确定环节

[0039]

依据排烟温度和锅炉负荷及过量空气系数之间的关系,给出了在不同负荷和过量空气系数下,理论排烟温度的经验公式为:

[0040][0041]

式中:d0、d为锅炉额定负荷、实际负荷;t/h;a0、a为额定负荷、实际负荷下过量空气系数;θ

py

为额定负荷、实际负荷下的排烟温度;℃;t0、t环境温度设计值、运行值;℃。(b)实测排烟温度与理论排烟温度的比较环节

[0042]

由(a)环节计算得到不同负荷和不同过量空气系数下的理论排烟温度后,再由dcs数据库获得锅炉的实测排烟温度,将(7)式计算得到的理论排烟温度θ

py

和实测排烟温度进行比较作差:

[0043][0044]

式中:δθ为拍烟温度理论值和实测值之间的差值,℃。

[0045]

(c)空预器漏风率大小确定环节

[0046]

由空预器进出口含氧量确定空预器的漏风率,空气预热器的漏风率大小依据下式

进行计算:

[0047][0048]

式中:α

out

为空气预热器出口过量空气系数;α

in

为空气预热器进口过量空气系数。

[0049]

由于过量空气系数可简化为:

[0050][0051]

式中:o

′2为空气预热器烟气含氧量,%。

[0052]

方程(10)可进一步变形为:

[0053][0054]

式中:o

″2为空气预热器出口含氧量,%;o2′

为空气预热器进口含氧量,%。

[0055]

(d)由漏风率和排烟温度差值确定空气预热器积灰程度环节

[0056]

由(b)环节得到的排烟温度差值δθ若《0,而由(c)环节得到的漏风率a

l

≤设计值,则证明空预器积灰,积灰程度可依据下式进行判定:

[0057][0058]

本发明部分公式参考国家电站锅炉性能试验标准gb10181-88。

[0059]

本发明的计算机软件程序依据自动化控制、计算机处理技术编制,是本领域技术人员所熟悉的技术。

[0060]

实施例1:

[0061]

计算实例:现有一台生产过热蒸汽的600mw锅炉,实测数据和设计数据采集如表1。现对其进行汽空气预热器积灰程度大小的诊断案例说明。

[0062]

表1锅炉采集数据

[0063]

实测锅炉负荷1227t/h实测环境温度27℃实测锅炉空气预热器进口含氧量为2.6%额定负荷过量空气系数(取设计值1.2)实测锅炉空气预热器出口含氧量为3.5%额定负荷环境温度取设计值20℃额定锅炉负荷取设计值1913t/h实测锅炉排烟温度121℃额定锅炉排烟温度取设计值126℃空气预热器设计漏风率6%

[0064]

(a)理论排烟温度值大小确定环节

[0065]

依据排烟温度理论经验公式确定

[0066][0067]

(b)实测排烟温度与理论排烟温度的比较环节

[0068]

将由(1)式计算得到的理论排烟温度θ

py

和实测排烟温度进行比较作差:

[0069][0070]

(c)空预器漏风率大小确定环节

[0071]

由空预器进出口含氧量确定空预器的漏风率

[0072][0073]

(d)由漏风率和排烟温度差值确定空气预热器积灰程度环节

[0074]

由(b)环节得到的排烟温度差值δθ若《0,而由(c)环节得到的漏风率a

l

《设计值=6%,则依据方程(6)判定空预器积灰程度为轻度。

[0075]

以上所述仅是本发明的优选方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应该视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。