1.本发明涉及一种智能燃气表的开关阀双向无堵转传动机构。

背景技术:

2.智能型燃气表通常采用电机阀作为执行机构来控制燃气表的开启与关闭,是一个关键的安全元器件,目前常见的电机阀有:一、堵转型电机阀,具体也可参见授权公告号为cn201339750y公开的一种燃气表用电机阀;此类型电机阀由于开关阀到位后电机发生堵转现象,影响电机的使用寿命,由于电机堵转,电流增大,也增加了智能燃气表的电池耗能,影响了电池的使用寿命,增加了成本;二、单向无堵转型电机阀,具体也可参见授权公告号为cn207349448u一种单向无堵转智能燃气表内置电机阀;此类型电机阀只能实现单向无堵转,且无堵转机构采用的是棘齿和l型弹性棘爪机构实现无堵转,此机构在多次反复开关阀后,由于棘齿和l型弹性棘爪反复的摩擦,存在棘齿磨损或断裂,或者l型弹性棘爪断裂或弹性失效的风险,从而导致电机阀开关阀失效,对于用户来说,存在极大的安全隐患;三、双向无堵转型电机阀,具体也可参见授权公告号为cn203453585u双向无堵转齿轮传动燃气表专用切断阀;此类阀门采用了扭簧和脱离的结构实现无堵转,其结构复杂,且由于扭簧和脱离的结构在抗振动方面表现较差,存在阀门异常开关阀、造成泄漏的风险,存在安全隐患。

3.对于工业阀门,如轨道球阀,市面上大多数采用到位开关来实现开阀或关阀到位判断,但是时常出现到位开关失灵,或者控制器与到位开关接线接触不良,导致电路给电机持续供电,造成堵转,由于工业阀门大多数都是采用多级传动,减速比几千至上万不等,如果电机堵转,及易对作用在末端的齿轮或者导向件造成损坏,造成风险和损失。

技术实现要素:

4.针对现有技术中存在的问题,本发明的目的在于提供一种智能燃气表的开关阀双向无堵转传动机构的技术方案。

5.所述的一种智能燃气表的开关阀双向无堵转传动机构,其特征在于包括上隔板、下底板、驱动电机、从动齿轮、主动齿轮、凸台、轨迹轴套、输出轴、上弹簧、下弹簧,在下底板中心设置输出轴固定孔,输出轴下端间隙配合安装在输出轴固定孔内,输出轴上套接设置上弹簧、轨迹轴套和下弹簧,轨迹轴套位于上弹簧和下弹簧之间;输出轴外壁设置导向凹槽,轨迹轴套内壁设置与导向凹槽嵌接配合的轨迹轴套导向凸台,轨迹轴套能够沿输出轴上下运动或轨迹轴套带动输出轴转动;轨迹轴套外壁还设置轨迹轴套导向凹槽,轨迹轴套导向凹槽设置为凹陷的球状曲面;输出轴固定孔一侧设置电机固定孔,驱动电机与电机固定孔过盈配合,驱动电机的输出端设置主动齿轮;上弹簧、轨迹轴套和下弹簧的外部间隙设置从动齿轮,从动齿轮的上轴套设置凸台固定孔,凸台固定孔内过盈设置凸台,凸台向内侧

突出从动齿轮内壁并与轨迹轴套导向凹槽相配合;上隔板和下底板通过支撑柱配合固定来实现整个双向无堵转传动机构的组装。

6.所述的一种智能燃气表的开关阀双向无堵转传动机构,其特征在于所述凸台前端设置凸台导向凸面,凸台导向凸面为半球结构,半球直径与轨迹轴套上的轨迹轴套导向凹槽的半球直径相同,凸台前端的凸台导向凸面与轨迹轴套上的轨迹轴套导向凹槽间隙相切配合。

7.所述的一种智能燃气表的开关阀双向无堵转传动机构,其特征在于所述轨迹轴套上端设置限位上弹簧的上弹簧固定凹槽,轨迹轴套下端设置限位下弹簧的下弹簧固定凹槽。

8.所述的一种智能燃气表的开关阀双向无堵转传动机构,其特征在于所述上隔板中心设置输出轴限位孔,输出轴上方设置有限位凸台,限位凸台的直径大于输出轴限位孔的直径,输出轴的末端穿出输出轴限位孔并受限位凸台限位。

9.所述的一种智能燃气表的开关阀双向无堵转传动机构,其特征在于所述从动齿轮的上轴套设置180度对称的两个同一水平面上的凸台固定孔。

10.所述的一种智能燃气表的开关阀双向无堵转传动机构,其特征在于所述轨迹轴套设置有前后、左右对称的轨迹轴套导向凹槽,前后轨迹和上下轨迹投影后,半径一致,构成一个能够上下往复运动的轨迹。

11.所述的一种智能燃气表的开关阀双向无堵转传动机构,其特征在于所述轨迹轴套上设置两个180度对称的轨迹轴套导向凸台,与输出轴上的两个180度对称的导向凹槽相匹配,实现轨迹轴套带动输出轴旋转,或者当输出轴停止后,轨迹轴套沿着输出轴上下运动。

12.所述的一种智能燃气表的开关阀双向无堵转传动机构,其特征在于所述驱动电机上方设置电机盖。

13.本发明的有益效果:1.可实现开关阀双向运动无堵转,相比于堵转型电机阀,本发明无堵转,可延长电机使用寿命,且无堵转电流,可降低功耗,延长电池实用寿命;2.相比与单向无堵转电机阀的棘齿和棘爪机构,本发明可实现双向无堵转且不存在断裂失效的风险,在长期的实用过程中阀控更加安全可靠;3.相比与双向无堵转切断阀的扭簧脱离结构,本发明采用轨道轴套和齿轮套上的固定凸台相切配合的结构,不存在因振动而造成异常开关阀、导致泄漏的风险,更加安全可靠;4.填补了工业阀门到位开关失灵而又无防堵转保护的空白,提高了工业阀门的安全性能。

附图说明

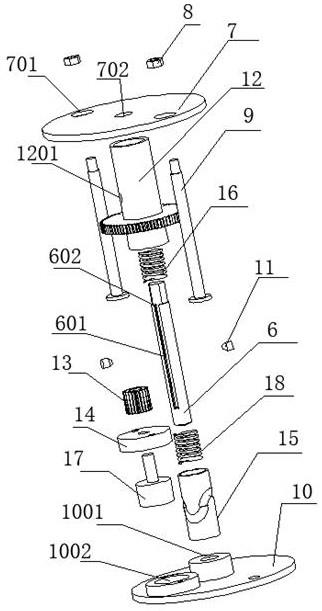

14.图1为常规工业阀门的结构示意图;图2为加装本发明的工业阀门结构示意图;图3为本发明的结构示意图;图4为本发明的剖视图;图5为本发明的爆炸图;

图6为轨迹轴套结构示意图一;图7为轨迹轴套结构示意图二;图8为轨迹轴套结构示意图二;图9为凸台与轨迹轴套配合的结构示意图;图10为凸台示意图;图11为轨迹轴套运动中某一时刻的受力分析图;图中:双向无堵转机构1、电机2、减速箱组件3、到位开关4、阀体组件5、输出轴6、导向凹槽601、限位凸台602、上隔板7、支撑柱固定孔701、输出轴限位孔702、螺母8、支撑柱9、下底板10、输出轴固定孔1001、电机固定孔1002、凸台11、凸台导向凸面1101、从动齿轮12、凸台固定孔1201、主动齿轮13、电机盖14、轨迹轴套15、轨迹轴套导向凹槽1501、轨迹轴套导向凸台1502、上弹簧固定凹槽1503、下弹簧固定凹槽1504、上弹簧16、驱动电机17、下弹簧18。

具体实施方式

15.下面结合说明书附图对本发明作进一步说明:如图1,为常规工业阀门,其工作原理通常为电机2带动减速箱组件3进行多级传动后,增大输出扭力,对阀体组件5里面的阀封进行旋转开或者关阀,到位后触碰到位开关4,则控制器停止给电机2供电,如果到位开关4失灵或者接触不良,无到位信号给到控制器,则控制器一直给电机2供电,直到出现零件物理干涉,扭力不断增大,造成电机2堵转为止。

16.如图2,为本发明双向无堵转机构1替换电机2的工业阀,当到位开关4不起作用时,阀体组件5里阀封出现物理干涉,则输出轴6受力停止旋转,主动齿轮13带动从动齿轮12旋转,从动齿轮12带动凸台11轴向旋转,凸台11对轨迹轴套15作用力的向上分力压缩弹簧16和或向下分力压缩弹簧18,以此实现上下运动,此时凸台导向凸面1101沿着轨迹轴套导向凹槽1501运动,实现无堵转。

17.本发明的双向无堵转传动机构包括上隔板7、下底板10、驱动电机17、从动齿轮12、主动齿轮13、凸台11、轨迹轴套15、输出轴6、上弹簧16、下弹簧18,在下底板10中心设置输出轴固定孔1001,输出轴6下端间隙配合安装在输出轴固定孔1001内,输出轴6上套接设置上弹簧16、轨迹轴套15和下弹簧18,轨迹轴套15位于上弹簧16和下弹簧18之间;输出轴6外壁设置导向凹槽601,轨迹轴套15内壁设置与导向凹槽601嵌接配合的轨迹轴套导向凸台1502,轨迹轴套15能够沿输出轴6上下运动或轨迹轴套15带动输出轴6转动;轨迹轴套15上端设置限位上弹簧16的上弹簧固定凹槽1503,轨迹轴套15下端设置限位下弹簧18的下弹簧固定凹槽1504,轨迹轴套15外壁还设置轨迹轴套导向凹槽1501,轨迹轴套导向凹槽1501设置为凹陷的球状曲面;上隔板7中心设置输出轴限位孔702,输出轴6上方设置有限位凸台602,限位凸台602的直径大于输出轴限位孔702的直径,输出轴6的末端穿出输出轴限位孔702并受限位凸台602限位;输出轴固定孔1001一侧设置电机固定孔1002,驱动电机17与电机固定孔1002过盈配合,驱动电机17上方设置电机盖14,驱动电机17的输出端设置主动齿轮13;上弹簧16、轨迹轴套15和下弹簧18的外部间隙设置从动齿轮12,从动齿轮12的上轴套设置凸台固定孔1201,凸台固定孔1201内过盈设置凸台11,凸台11向内侧突出从动齿轮12内壁并与轨迹轴套导向凹槽1501相配合;凸台11前端设置凸台导向凸面1101,凸台导向凸

面1101为半球结构,半球直径与轨迹轴套15上的轨迹轴套导向凹槽1501的半球直径相同,凸台11前端的凸台导向凸面1101与轨迹轴套15上的轨迹轴套导向凹槽1501间隙相切配合;上隔板7和下底板10通过支撑柱9配合固定来实现整个双向无堵转传动机构的组装。

18.具体的,本发明的从动齿轮12的上轴套设计有180度对称的两个同一水平面上的凸台固定孔1201、凸台11过盈固定在凸台固定孔1201上,并且凸台导向凸面1101为一个半球结构,半球直径与轨迹轴套15上的轨迹轴套导向凹槽1501的半球直径一致,两者配合时,间隙相切配合。

19.本发明的轨迹轴套15设计有前后、左右对称的轨迹轴套导向凹槽1501,前后轨迹和上下轨迹投影后,半径一致,以此构成一个可上下往复运动的轨迹;又设计有2个180度对称的轨迹轴套导向凸台1502,与输出轴6上的2个180度对称的导向凹槽601相匹配,实现轨迹轴套15带动输出轴6旋转,或者当输出轴6停止后,轨迹轴套15可沿着输出轴6上下运动;轨迹轴套15上又设计有上下对称的上弹簧固定凹槽1503和下弹簧固定凹槽1503,方便安装上弹簧16和下弹簧18,使得上弹簧16和下弹簧18对轨迹轴套15有预紧力,当轨迹轴套15上下运动时,压缩上弹簧16或下弹簧18,弹簧压力可帮助轨迹轴套15很好的复位。

20.本发明的组装过程如下:s1:将驱动电机17过盈固定在电机固定孔1002上,再将电机盖14装配到驱动电机17上并用螺钉固定,接着再将主动齿轮13过盈固定在驱动电机17的电机轴上;s2:将输出轴6间隙配合安装在输出轴固定孔1001上,将下弹簧18中心穿过输出轴6,接着将轨迹轴套15通过轨迹轴套导向凸台1502与输出轴6上的导向凹槽601间隙配合套入输出轴6上并且下弹簧固定凹槽1504下与弹簧18中心对齐配合;s3:将上弹簧16套入输出轴6,并且与上弹簧固定凹槽1503中心对齐配合;进一步的,将从动齿轮12同心间隙配合套入轨迹轴套15,并且与主动齿轮13相啮合;s4:将2根支撑柱9穿过下底板10上的孔和上隔板7上的支撑柱固定孔701,此时上隔板7将上弹簧16和下弹簧18压缩,将螺母8与支撑柱9螺纹连接,将上隔板7和下底板10连接固定在一起,此时从动齿轮12与上下隔板处于间隙配合,可轴向旋转;输出轴6与限位凸台602上隔板7上的输出轴限位孔702处于同心间隙配合,可轴向旋转;限位凸台602底面尺寸大于输出轴限位孔702孔径且略低于支撑柱9的螺纹底面;s5:将从动齿轮12旋转到凸台固定孔1201与轨迹轴套导向凹槽1501中间位置对齐,将2个凸台11同心过盈固定安装在凸台固定孔1201上,且凸台导向凸面1101与轨迹轴套导向凹槽1501间隙相切配合,此时本发明装配完成。

21.本发明的工作原理如下:如图11,为选取运动过程中的某一时刻对轨迹轴套15的受力分析,正常工作情况下,驱动电机17带动主动齿轮13旋转,主动齿轮13带动从动齿轮12旋转,从动齿轮12带动凸台11旋转,此时轨迹轴套15的受力分析为上弹簧16对它的向下压力f1,下弹簧18对它的向上压力f2、凸台导向凸面1101对轨迹轴套15的压力f3可分为轴向方向的力f4、法向方向的力f5,由于正常工作情况下,电机输出扭力大小相对波动小,则f4大小相对一定,f4挤压轨迹轴套15向上压缩弹簧16,且并不会运动到轨迹轴套导向凹槽1501的最低点,则f1=f2 f4(相对于弹簧的预压力,轨迹轴套15和弹簧16、弹簧18的自重忽略不计),轨迹轴套15上下受

力平衡,所以轨迹轴套再力f5的作用下做旋转运动,同时带动输出轴6做旋转运动,并输出扭力。

22.当到位开关失灵时,输出轴6因受力停止旋转,此时凸台导向凸面1101作用在轨迹轴套导向凹槽1501上的压力的轴向分力f4不断增大,则f4不断挤压轨迹轴套15向上压缩弹簧16,直到凸台导向凸面1101相对运动到最低点,当通过最低点时,凸台导向凸面1101开始挤压轨迹轴套15向下压缩下弹簧18,如此往复运动,使得轨迹轴套15沿着输出轴6上的导向凹槽601进行上下运动,从而实现防止电机堵转,实现轨道式双向无堵转的目标。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。