1.本发明属于聚氨酯绝热技术领域,具体地说,涉及一种高效降噪隔音的绝热聚氨酯海绵及其绝热组件。

背景技术:

2.绝热聚氨酯海绵是通过聚酯、陶瓷粉、粘结剂以及发泡助剂等原料通过加热泡发冷却成型得到的一种性能优良的合成材料,由于其具有质量轻、导热系数低、耐热性好、耐老化、容易与其它基材黏结、燃烧不产生熔滴等优异性能,广泛用于建筑物的屋顶、墙体、天花板、地板、门窗等作为绝热隔热材料,绝热聚氨酯海绵在成型后根据实际所需,需要对其进行分切处理,以达到合适的使用规格。

3.由于聚氨酯海绵采用聚氨酯发泡技术制成,因此海绵内为多孔结构,从而有一定的降噪隔音性能,但是现有的聚氨酯海绵仅仅是利用聚氨酯的物理性能进行音量吸收,从而起到降音降噪的作用,在此基础上并不能进一步提高聚氨酯海绵的降噪作用,同时由于聚氨酯海绵的应用比较广泛,在注重其绝热性能的同时还需要提高聚氨酯海绵的降噪隔音功能,传统发泡的聚氨酯海绵不能满足现代的使用需求。。

技术实现要素:

4.针对现有的聚氨酯海绵仅仅是利用聚氨酯的物理性能进行音量吸收,从而起到降音降噪的作用,在此基础上并不能进一步提高聚氨酯海绵的降噪作用问题,本发明提供一种高效降噪隔音的绝热聚氨酯海绵及其绝热组件,通过在聚氨酯海绵内增加消音部件,提高聚氨酯海绵的降噪效果,同时利用其他组件将聚氨酯海绵贴合形成大面积的绝热且具有降噪的效果。

5.为解决上述问题,本发明采用如下的技术方案。

6.一种高效降噪隔音的绝热聚氨酯海绵,包括聚氨酯海绵板,所述聚氨酯海绵板内部开设有内腔,在内腔内设有填充芯,所述填充芯依次为蜂窝板、第一降噪板、第二降噪板、玻璃棉毡以及纤维板,在所述聚氨酯海绵板的两端一体连接有封头,且封头的两侧端部卷开设有弧形缺口。

7.优选地,所述聚氨酯海绵板由软质聚氨酯泡沫以及硬质聚氨酯泡沫混合而成,且软质聚氨酯泡沫发泡成聚氨酯海绵板结构,同时硬质聚氨酯泡沫覆盖在软质聚氨酯泡沫的表面。

8.优选地,所述蜂窝板上均匀分布有蜂窝孔,且蜂窝板的蜂窝孔内填充有隔音棉。

9.优选地,所述第一降噪板和第二降噪板的结构相同,且第一降噪板与第二降噪板上均匀冲压有多个消音片,同时第一降噪板与第二降噪板由于冲压的消音片形成有矩形孔。

10.优选地,在所述的消音片上冲压有多个波纹片,且由于波纹片设置消音片而形成镂空的框型结构,所述波纹片的宽度与消音片的厚度相等,且波纹片的厚度为一毫米,所述

消音片与矩形孔之间的夹角为锐角且小于60

°

。

11.优选地,所述第一降噪板与第二降噪板上的消音片开设的位置交错,且第一降噪板上的消音片与第二降噪板上的消音片的倾斜方向相反,同时第一降噪板与第二降噪板为金属材质。

12.优选地,所述纤维板为竹纤维经过压制而成,且纤维板所使用的竹纤维至少铺设两层。

13.本发明还提供了一种用高效降噪隔音的绝热聚氨酯海绵制造的绝热组件:所述绝热组件包括由聚氨酯海绵板以及封头组合而成的聚氨酯绝热板以及固定聚氨酯绝热板的其他配件固定卡。

14.优选地,所述固定卡包括底卡以及压卡,所述底卡以及压卡均为圆盘四周连接矩形板结构。

15.优选地,所述底卡的前表面中心处一体设有套管,且压卡的中心处开设有连接孔,且连接孔的直径大于套管的直径,所述连接孔内套接有橡胶圈,且套管内插接有膨胀螺丝。

16.有益效果相比于现有技术,本发明的有益效果为:(1)本发明中,利用聚氨酯发泡成的绝热板具有聚氨酯所有的物理特性,即优良的隔热性能,聚氨酯材料孔隙率结构稳定,基本上是闭孔结构,不仅绝热性能优良,而且抗冻融、吸声性也好,同时为了进一步提高绝热板的绝热性能,采用硬质聚氨酯为表层,从而使得本技术中的绝热板具有导热系数低,热工性能好的特点,而且硬性材料作为表层从而增加了绝热板的耐磨性和抗压能力,使得绝热板在运输或者安装时不会轻易损坏,而绝热板内部为软质聚氨酯,从而使得绝热板具有一定的弹性,采用软质聚氨酯可以形成海绵结构从而具有良好吸音透气绝热性能而且间接的提高了绝热板的拉伸率,使得绝热板在使用时不会轻易开裂。

17.(2)本发明中,为了进一步增强聚氨酯绝热板的绝热能力,本技术在绝热板内开设有内腔,内腔的开设使得聚氨酯绝热板形成一个中空结构,根据空气的热传导率要远远小于固体物件的热传导率的物理性质,在聚氨酯绝热板内部开设内腔可以进一步使得聚氨酯绝热板的绝热效果更好,当外部的热量由聚氨酯绝热板外壁向内进行传导时,再传导到内腔区域时,热传导效率会大大降低,从而提高了氨酯绝热板的绝热效果。

18.(3)本发明中,在氨酯绝热板的内腔中设置填充芯,填充芯虽然占据内腔大多数空间,但是由于填充芯之间具有空隙,从而使得内腔仍然具备减缓热传递的功能,而填充芯主要起到隔音降噪的功能,从而使得聚氨酯绝热板在具有绝热隔热的的性能同时具备隔音降噪的性能,需要说明的是聚氨酯绝热板由于其内部充满气孔,因此聚氨酯绝热板本身就具有一定的隔音功能,但是固体传导声音本身就比较好,因此聚氨酯绝热板的隔音效果相对较差,在绝热板内部设置填充芯的作用是加强聚氨酯绝热板的隔音降噪的能力。

19.(4)本发明中,用于降噪隔音的填充芯主要由蜂窝板、第一降噪板、第二降噪板、玻璃棉毡以及纤维板组成,其中蜂窝板主要是采取了声学原理,通过蜂窝状增加了音波流通时接触物体面积吸收其中能量,进而减少噪音,而第一降噪板和第二降噪板采用金属薄片制成,且上均匀开设有多个消音片,在消音片上再设置多个波纹片,当噪音通过聚氨酯绝热板传递到空腔内部时,撞击在第一降噪板和第二降噪板上,第一降噪板和第二降噪板上的

消音片接受到音震后颤动,从而将音波转换成势能,消音片来回抖动产生的能量又与音波抵消从而减轻音波的幅度,同时穿过消音片的音波又促使波纹片颤动,相邻的两个波纹片所颤动产生的能量又相互抵消,进而实现降噪的目的,两组降噪板可以更好的实现降噪功能,剩余音波再利用竹质纤维板以及玻璃棉毡具有的弹性性能,采用隔振原理进一步进行消音。

20.(5)本发明中,所采用的绝热组件为板形结构,但是并不局限于板形结构,在本技术中只是作为实施例进一步突出聚氨酯的绝热降噪隔音效果,因此选用板形进行详细说明,由聚氨酯海绵板和封头组成的聚氨酯绝热板以及固定卡结合形成完整绝热组件可以覆盖在需要绝热降噪的物体上,在对物体进行绝热的同时又能够起到隔音的效果,聚氨酯绝热板四角的弧形槽是为了在安装时两块聚氨酯绝热板拼接成圆形孔用于放置固定卡的底卡这样可以避免传统绝热板在固定安装时需要开孔用于嵌入固定卡,从而造成绝热板结构遭到破坏,利用膨胀螺丝将底卡固定,再使用压卡对聚氨酯绝热板进行挤压固定,从而使得聚氨酯绝热板在能够连成一体的情况下不破坏内部结构。

附图说明

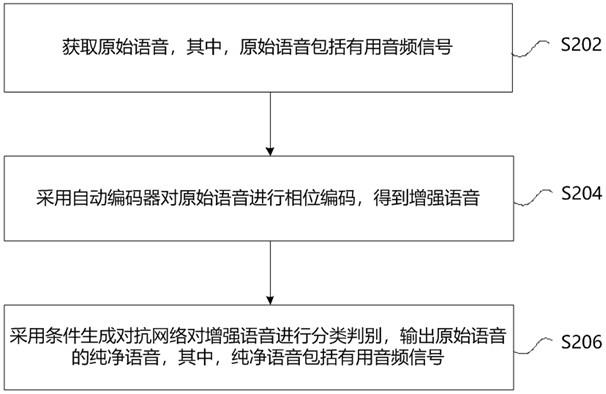

21.图1为本发明中绝热组件结构示意图;图2为本发明中聚氨酯绝热板结构示意图;图3为本发明中固定卡结构示意图;图4为本发明中固定卡拆解结构示意图;图5为本发明中聚氨酯绝热板内部结构示意图;图6为本发明中填充芯结构示意图;图7为本发明中消音片结构示意图。

22.图中各附图标注与部件名称之间的对应关系如下:1、固定卡;2、聚氨酯绝热板;3、封头;4、底卡;5、膨胀螺丝;6、压卡;7、套管;8、连接孔;9、橡胶圈;10、内腔;11、填充芯;12、纤维板;13、玻璃棉毡;14、第一降噪板;15、矩形孔;16、蜂窝板;17、第二降噪板;18、消音片;19、波纹片;20、聚氨酯海绵板。

具体实施方式

23.下面结合具体实施方式对本发明进一步进行描述。

24.结合图1、2、5以及6的一种高效降噪隔音的绝热聚氨酯海绵及其绝热组件,包括利用聚氨酯发泡形成的聚氨酯海绵板20,聚氨酯海绵板20内部开设有用于阻断音波固定传播的内腔10,在内腔10内设有用于降噪隔音的填充芯11,填充芯11依次为蜂窝板16、第一降噪板14、第二降噪板17、玻璃棉毡13以及纤维板12,在聚氨酯海绵板20的两端一体连接有封头3,由于聚氨酯泡沫内的多孔结构,使得聚氨酯海绵板20具有良好的隔热绝热性能,同时由于内腔10的设置使得聚氨酯海绵板20内部为中空结构,这样在使用聚氨酯海绵板20时温度由外向内传递的过程中通过内腔10使温度有由固体传播变为空气传播,根据空气的热传导率要远远小于固体物件的热传导率的物理性质,进一步减缓的温度向内部传递的速度,从而更进一步使聚氨酯海绵板20起到很好的隔热绝热作用,同时利用在聚氨酯海绵板20的内腔中设置的由蜂窝板16、第一降噪板14、第二降噪板17、玻璃棉毡13以及纤维板12组成的填

充芯11进一步提高了本技术中聚氨酯海绵板20的降噪隔音性能,填充芯11虽然占据内腔10大多数空间,但是由于填充芯11之间具有空隙,从而使得内腔10仍然具备上述所说的减缓热传递的功能,而填充芯11主要起到隔音降噪的功能,从而使得聚氨酯海绵板20在具有绝热隔热的的性能同时具备隔音降噪的性能,需要注意的是在往内腔10中设置填充芯11时,为了保证后续封头3能够很好的与聚氨酯海绵板20形成一个整体,使得聚氨酯海绵板20内部相对密封,从而更好的起到绝热降噪隔音作用,同时也能够很好的使得填充芯11与聚氨酯海绵板20形成一个组合式板材,因此聚氨酯海绵板20的两端必须要保留足够多的空间供封头3嵌入,然后再利用发泡技术和高温使得二者融合成一个整体,故填充芯11的长度需要短于聚氨酯海绵板20的长度,这样当填充芯11在内腔10内居中安装时,聚氨酯海绵板20的两端就能够空出足够的空间供封头3连接。

25.在图1和2中,为了进一步加强聚氨酯海绵板20的绝热效果,以及为了提高聚氨酯海绵板20制造的绝热组件的耐磨性和使用寿命,本技术中的聚氨酯海绵板20由软质聚氨酯泡沫以及硬质聚氨酯泡沫混合而成,且软质聚氨酯泡沫发泡成聚氨酯海绵板20结构,同时硬质聚氨酯泡沫覆盖在软质聚氨酯泡沫的表面,聚氨酯硬泡多为闭孔结构,具有绝热效果好、重量轻、强度大、施工方便等优良特性,同时还具有隔音、防震、电绝缘、耐热、耐寒、耐溶剂等特点,在本技术的硬质泡沫板中用于外层结构,从而在具备聚氨酯绝热性能的前提下保证绝热机构的耐磨性,而软质聚氨酯泡沫具有一定的弹性和柔软性及密度低,其回弹性能好,透气绝热,在本技术中夹杂在两个硬质聚氨酯泡沫之间进行填充,在保证由聚氨酯泡沫制作的绝热机构质量轻的同时又具备聚氨酯的绝热性能,同时软硬聚氨酯泡沫组合进一步提高了由聚氨酯泡沫组成的绝热机构的优良物理性能,抗震防摔,质量轻等优点。

26.在图6中,蜂窝板16上均匀分布有蜂窝孔,且蜂窝板16的蜂窝孔内填充有隔音棉,其中蜂窝板16主要是采取了声学原理,通过蜂窝状增加了音波流通时接触物体面积吸收其中能量,进而减少噪音,并且通过隔音棉对穿过的音波进行吸收,声波在空气中传递,隔音棉具有多纤维结构,声波通过隔音棉时经过无数纤维的反射、相互叠加、碰撞,声波能量转化为热能,声波强度减弱。

27.在图6和7中,为了进一步达到降噪消音的效果,本技术参考微孔板消音器的原理设置的第一降噪板14和第二降噪板17的结构相同,且第一降噪板14与第二降噪板17上均匀冲压有多个消音片18,同时第一降噪板14与第二降噪板17由于冲压的消音片18形成有矩形孔15,当噪音通过聚氨酯绝热板2传递到空腔内部时,撞击在第一降噪板14和第二降噪板17上,第一降噪板14和第二降噪板17通过矩形孔15实现微孔板消音的功能,进一步在第一降噪板14和第二降噪板17其上的消音片18接受到音震后颤动,从而将音波转换成势能,消音片18来回抖动产生的能量又与音波抵消从而减轻音波的幅度。

28.在图6和7中,消音片18上冲压有多个波纹片19,且由于波纹片19设置消音片18形成镂空的框型结构,波纹片19的宽度与消音片18的厚度相等,穿过消音片18的音波又促使波纹片19颤动,相邻的两个波纹片19所颤动产生的能量又相互抵消,进而实现降噪的目的,因为采用微孔板消音器原理进行消音,首先对板的厚度是有要求的,若板的厚度太薄对加工要求太高,不利于大规模生产制造,而若板的厚度太厚,噪音的音波不能够促使波纹片19产生颤动,从而音波会直接穿过波纹片19,进而不能起到更好的降噪效果,因此在本技术中选用制造相对简单且能够在接触到音波时可以颤动的波纹片19,故波纹片19的厚度为一毫

米,消音片18与矩形孔15之间的夹角为锐角且小于60

°

,该设计的原因在于:若消音片18与矩形孔15在同一水平高度,则消音片18会将矩形孔15完全遮挡,从而导致矩形孔15失去作用,同时又由于整个聚氨酯绝热板2的体积有限,这就直接导致内腔10的开设空间受到限制,若消音片18与矩形孔15之间的夹角太大,则空间不足,亦或者消音片18抵接到蜂窝板16。或者第一降噪板14与第二降噪板17上的消音片18相互接触,这样音波接触到消音片18时,消音片18不能颤动,则失去了消音效果;第一降噪板14与第二降噪板17上的消音片18开设的位置交错,从而使得音波在传播时能够撞击到第一降噪板14与第二降噪板17上,不会直接从矩形孔15穿过,且第一降噪板14上的消音片18与第二降噪板17上的消音片18的倾斜方向相反,从而防止第一降噪板14与第二降噪板17上的消音片18距离过近,产生共振,造成新的噪音,同时第一降噪板14与第二降噪板17为金属材质;纤维板12为竹纤维经过压制而成,且纤维板12所使用的竹纤维至少铺设两层,噪音首先通过蜂窝板16进行减声波强度,再通过第一降噪板14和第二降噪板17可以更好的实现降噪功能,剩余音波再利用竹质纤维板12以及玻璃棉毡13具有的弹性性能,采用隔振原理进一步进行消音,需要注意的是在使用本技术的聚氨酯海绵板20时,需要要将蜂窝板16放置在噪音的产生面,即本装置用于墙面或者板材绝热时,一般噪音产生在外界,则使用本装置时将蜂窝板16的一面朝外,对聚氨酯海绵板20进行铺设,若本装置中的聚氨酯海绵板20使用在机械设备或者冷库中,则噪音产生自机械设备的内部,因此在使用聚氨酯海绵板20作为绝热降噪的填充材料时就将聚氨酯海绵板20中蜂窝板16的一面贴合在设备上。

29.本发明还提供了一种用高效降噪隔音的绝热聚氨酯海绵制造的绝热组件:在图1、2和3中,绝热组件包括由聚氨酯海绵板20以及封头3组合而成的聚氨酯绝热板2以及固定聚氨酯绝热板2的其他配件固定卡1,聚氨酯绝热板2可以组成大面积的绝热板,用于建筑外墙绝热以及其他设备的隔热隔音,当聚氨酯绝热板2大面积组装时可以通过固定卡1进行连接固定,防止聚氨酯绝热板2脱离连接,需要注意的是固定卡1只在聚氨酯绝热板2作为外墙绝热作用时才进行使用,在聚氨酯绝热板2作为冷库绝热填充料时直接粘接即可。

30.在图3和4中,固定卡1包括底卡4以及压卡6,底卡4以及压卡6均为圆盘四周连接矩形板结构,底卡4的前表面中心处一体设有套管7,且压卡6的中心处开设有连接孔8,且连接孔8的直径大于套管7的直径,连接孔8内套接有橡胶圈9,且套管7内插接有膨胀螺丝5,由聚氨酯海绵板20和封头3组成的聚氨酯绝热板2以及固定卡1结合形成完整绝热组件可以覆盖在需要绝热降噪的物体上,在对物体进行绝热的同时又能够起到隔音的效果,封头3的两侧端部卷开设有弧形缺口,聚氨酯绝热板2四角的弧形槽是为了在安装时两块聚氨酯绝热板拼接成圆形孔用于放置固定卡1的底卡这样可以避免传统绝热板在固定安装时需要开孔用于嵌入固定卡1,从而造成绝热板结构遭到破坏,利用膨胀螺丝5将底卡4固定,再使用压卡6对聚氨酯绝热板2进行挤压固定,从而使得聚氨酯绝热板2在能够连成一体的情况下不破坏内部结构,其具体的操作流程为:将聚氨酯绝热板2先贴合在需要绝热以及隔音的物体上,标记出聚氨酯绝热板2端边弧形槽位置,找到标记弧形槽的弧心角圆点,并使用钻孔设备对圆点进行打孔操作,打孔完成后,将固定卡1中的底卡4放置在打孔处,将膨胀螺丝5从底卡4的套管7内插入,使得底卡4暂时固定,随后将聚氨酯绝热板2搭接在从底卡4上,将压卡6套接在套管7上,并向下进行螺纹转动,使得压卡6与底卡4将聚氨酯绝热板2压紧,随后拧动膨

胀螺丝5,使得膨胀螺丝5在预设孔内膨胀达到紧固,在拧动膨胀螺丝5时,由于膨胀螺丝5的内芯向外转动会导致套管7略微膨胀,因此在套管7上卡设十字槽,防止套管7开裂,同时在套管7膨胀时为了防止过度挤压压卡6,使得压卡6中心处的连接孔8开裂,造成压卡6失去挤压聚氨酯绝热板2的作用,因此在制作时压卡6中心处的连接孔8的直径相对大于套管7的直径,再在连接孔8内设置橡胶圈9缩小连接孔8的直径,这样使得连接孔8的内径具有弹性,即使套管7受到膨胀螺丝5扩张向外挤压连接孔8,也只是挤压橡胶圈9,而橡胶圈9可以允许一定程度的挤压,而且橡胶圈9被挤压反而使得压卡6在套管7上的连接更加牢固。

31.以上内容是结合具体实施方式对本发明作进一步详细说明,不能认定本发明具体实施只局限于这些说明,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明的构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明所提交的权利要求书确定的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。