1.本发明涉及一种氢气循环制冷液化系统及工艺。

背景技术:

2.氢气作为一种优良的能源载体,具有高效、清洁、无污染和可持续等优势,是当前最有前景的清洁能源之一。与气态储氢和固态储氢相比,液氢储运具有纯度高、远距离输运成本低、加注效率高等优点,是氢储运的重要研究方向,也是氢能经济发展的重要方向。

3.氢气的液化温度很低,其经过压缩之后,深冷到~-250℃以下可使氢气变为液氢。因此,氢气的液化过程能耗非常高。

技术实现要素:

4.为降低氢气液化能耗,本发明的目的在于提供一种氢气循环制冷液化系统及工艺。

5.本发明的目的是通过以下技术方案实现的:

6.氢气循环制冷液化系统,包括依次连接的氢气预冷单元、若干个循环制冷液化单元、终端制冷单元和气液分离单元;其中:

7.所述氢气预冷单元包括氢气制冷管路和预冷管路;所述氢气制冷管路上依次设有第一换热器、第一膨胀机、第一压缩机、第二换热器、第一转换器;所述预冷管路用于对第一换热器和第二换热器进行换热预冷;

8.若干个循环制冷液化单元依次连接,每个循环制冷液化单元均包括第二膨胀机、第二压缩机、第三换热器和第二转换器;所述第二膨胀机与氢气预冷单元中的第一转换器连接,或与上一个循环制冷液化单元中的第二转换器连接;从第二膨胀机中出来的氢气分为两个管路,其中一个管路直接连接第三换热器并作为制冷工质管路,另一个管路经第二压缩机连接第三换热器并作为氢气产品降温管路;从第三换热器出来的氢气也分为两个管路,其中一个管路直接连接第二转换器,另外一个管路中的氢气回流至氢气预冷单元中的第一压缩机或回流至上一个循环制冷液化单元中的第二压缩机;

9.所述终端制冷单元包括第三膨胀机、第三压缩机和第四换热器;所述第三膨胀机与末端循环制冷液化单元中的第二转换器连接,从第三膨胀机出来的氢气分为两个管路,其中一个管路直接连接第四换热器并作为制冷工质管路,另外一个管路经第三压缩机连接第四换热器并作为氢气产品降温管路;从第四换热器出来的氢气也分为两个管路,其中一个管路直接连接气液分离单元,另一个管路中的氢气回流至末端循环制冷液化单元中的第二压缩机;

10.所述气液分离单元包括节流阀和气液分离器;所述节流阀与终端制冷单元中的第四换热器连接,所述气液分离器连接节流阀,从所述气液分离器分离出来的液氢输出。

11.进一步的,当循环制冷液化单元设有多个时,按照氢气的流动方向分为最上游循环制冷液化单元和其他循环制冷液化单元;

12.最上游循环制冷液化单元中:所述第二膨胀机与氢气预冷单元中的第一转换器连接;第三换热器出来的氢气,其另外一个管路中氢气回流至氢气预冷单元中的第一压缩机;

13.其他循环制冷液化单元中:所述第二膨胀机与上一个循环制冷液化单元中的的第二转换器连接;第三换热器出来的氢气,其另外一个管路中氢气回流至上一个循环制冷液化单元中的第二压缩机。

14.进一步的,所述预冷管路采用lng为制冷工质。

15.进一步的,所述氢气预冷单元中,预冷管路在第一换热器和第二换热器处均设有lng输入管路和天然气输出管路。

16.进一步的,所述气液分离器内部设有第三转换器。

17.进一步的,利用lng冷能通过第一换热器将氢气预冷至-150℃以下。

18.进一步的,各转换器内均填充有催化剂。

19.进一步的,所述气液分离单元在节流阀前设有第五换热器,从所述气液分离器分离出来的氢气回流至第五换热器,所述第五换热器与终端制冷单元中的第四换热器连接,从第五换热器出来的氢气分为两个管路,其中一个管路中的氢气回流至末端循环制冷液化单元中的第二压缩机,另外一个管路经节流阀连接至所述气液分离器。

20.进一步的,所述循环制冷液化单元为2-7个。

21.进一步的,所述循环制冷液化单元为3个。

22.进一步的,第一压缩机和第二压缩机的入口前分别设有混合器,用于第三换热器、第四换热器或第五换热器的回流氢气与第一膨胀机或第二膨胀机入流氢气的混合。

23.采用所述的氢气循环制冷液化系统进行氢气液化的工艺,包括:

24.步骤1,利用lng冷能通过第一换热器将氢气预冷,通过第一膨胀机对外做功使氢气温度进一步降低;

25.步骤2,经过第一膨胀机后的氢气进入第一压缩机进行升压,再经过第二换热器冷却,在第一转换器完成正仲氢转换后进入最上游的循环制冷液化单元中第二膨胀机;

26.步骤3,通过所述第二膨胀机的对外做功使氢气温度进一步降低,从第二膨胀机出来的氢气分为两股,一股进入第三换热器作为制冷工质,另外一股经第二压缩机压缩升压再进入第三换热器进行冷却;

27.步骤4,从第三换热器出来的氢气分为两个管路,其中一个管路回流至第一压缩机,另外一个管路连接至第二转换器完成正仲氢转换并进入下一个循环制冷液化单元中的第二膨胀机;

28.步骤5,重复步骤3和步骤4,其中重复步骤4时,从第三换热器出来的氢气沿其中一个管路回流至上一个循环制冷液化单元中的第二压缩机,直至完成若干个循环制冷液化单元的循环;

29.步骤6,氢气从末端循环制冷液化单元的第二转换器进入第三膨胀机,从第三膨胀机出来的氢气分为两股,一股进入第四换热器作为制冷工质,另外一股经第三压缩机压缩升压再进入第四换热器进行冷却;

30.步骤7,从第四换热器出来的氢气分为两个管路,其中一个管路回流至末端循环制冷液化单元中的第二压缩机,另外一个管路连接至第五换热器;

31.步骤8,从第五换热器出来的氢气分为两个管路,其中一个管路回流至末端循环制

冷液化单元中的第二压缩机,另外一个管路经节流阀连接至所述气液分离器;从所述气液分离器分离出来的氢气回流至第五换热器,从所述气液分离器分离出来的液氢输出。

32.本发明的有益效果为:

33.本发明利用lng冷能,实现对原料氢气预冷,有效利用了lng冷能的同时,降低了氢气液化的能耗,能够将氢气液化的能耗降低到15~20kwh/kg。氢气同时作为制冷介质和液化产物,充分利用液化过程的冷能,降低了因冷却介质间传热而引起的熵损失;采用多个循环制冷液化单元循环,有效降低氢气液化系统的工作压力,降低对管道系统、换热设备等的要求;采用换热器回流氢气温度控制技术,保证回流氢气状态与汇入流股的氢气状态相同,有效降低了因氢气混合产生的损失,提高系统的液化效率。采用多级正仲氢转化技术,实现在不同温度下正仲氢的充分转化,实现氢液化系统冷能的梯级有效利用。

附图说明

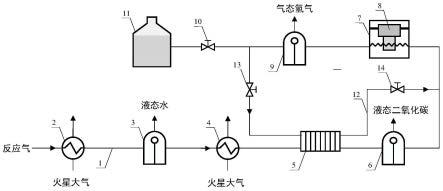

34.图1为本发明所述氢气循环制冷液化系统结构示意图;

35.其中,1-第一换热器,2-第一膨胀机,3-第一压缩机,4-第二换热器,5

‑ꢀ

第一转换器,6-第二膨胀机,7-第二压缩机,8-第三换热器,9-第二转换器, 10-第三膨胀机,11-第三压缩机,12-第四换热器,13-第五换热器,14-节流阀, 15-第三转换器,16-气液分离器。

具体实施方式

36.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

37.液氢是由氢液化而成的无色无臭的透明液体,是仲氢(p-h2)和正氢(o-h2) 的混合物。正氢和仲氢是分子氢的两种自旋异构体,仲氢与正氢的化学性质完全相同,而物理性质有所差异。在室温或高于室温时,正、仲氢的平衡组分比为75:25,称为标准氢(n-h2)或正常氢。低于常温时,正、仲氢的平衡组分比将发生变化,仲氢所占的百分比增加。气态氢的正仲态转化在存在催化剂的情况下才能发生,而液态氢则在没有催化剂的情况下自会自发地发生正仲转化,但转化速率较慢。氢的正仲转化是一放热反应,转化过程中放出的热量和转化时的温度有关。

38.如图1所示,氢气循环制冷液化系统,包括依次连接的氢气预冷单元、若干个循环制冷液化单元、终端制冷单元和气液分离单元;其中:

39.所述氢气预冷单元包括氢气制冷管路和预冷管路;所述氢气制冷管路上依次设有第一换热器1、第一膨胀机2、第一压缩机3、第二换热器4、第一转换器5;所述预冷管路用于对第一换热器1和第二换热器4进行换热预冷。

40.若干个循环制冷液化单元依次连接,每个循环制冷液化单元均包括第二膨胀机6、第二压缩机7、第三换热器8和第二转换器9;所述第二膨胀机6 与氢气预冷单元中的第一转换器5连接,或与上一个循环制冷液化单元中的第二转换器9连接;从第二膨胀机6中出来的氢气分为两个管路,其中一个管路直接连接第三换热器8并作为制冷工质管路,另一个管路经第二压缩机7 连接第三换热器8并作为氢气产品降温管路;从第三换热器8出来的氢气也分为两个管路,其中一个管路直接连接第二转换器9,另外一个管路中的氢气回流至氢气预

冷单元中的第一压缩机3或回流至上一个循环制冷液化单元中的第二压缩机7。

41.所述终端制冷单元包括第三膨胀机10、第三压缩机11和第四换热器12;所述第三膨胀机10与末端循环制冷液化单元中的第二转换器9连接,从第三膨胀机10出来的氢气分为两个管路,其中一个管路直接连接第四换热器12 并作为制冷工质管路,另外一个管路经第三压缩机11连接第四换热器12并作为氢气产品降温管路;从第四换热器12出来的氢气也分为两个管路,其中一个管路直接连接气液分离单元,另一个管路中的氢气回流至末端循环制冷液化单元中的第二压缩机7。

42.所述气液分离单元包括节流阀14和气液分离器16;所述节流阀14与终端制冷单元中的第四换热器12连接,所述气液分离器16连接节流阀14,从所述气液分离器16分离出来的液氢输出。

43.一种可选的实施方式,所述气液分离单元在节流阀14前设有第五换热器 13,从所述气液分离器16分离出来的氢气回流至第五换热器13作为冷却介质。这是因为经节流阀14减压降温及气液分离器16分离,此处氢气温度接近液氢温度,可以充分利用该低温氢气作为冷却介质。所述第五换热器13与终端制冷单元中的第四换热器12连接,从第五换热器13出来的氢气分为两个管路,其中一个管路中的氢气作为冷却介质回流至末端循环制冷液化单元中的第二压缩机7,另外一个管路经节流阀14连接至所述气液分离器16。

44.一种可选的实施方式,当循环制冷液化单元设有多个时,按照氢气的流动方向分为最上游循环制冷液化单元和其他循环制冷液化单元;

45.最上游循环制冷液化单元中:所述第二膨胀机6与氢气预冷单元中的第一转换器5连接;第三换热器8出来的氢气,其另外一个管路中氢气回流至氢气预冷单元中的第一压缩机3;

46.其他循环制冷液化单元中:所述第二膨胀机6与上一个循环制冷液化单元中的的第二转换器9连接;第三换热器8出来的氢气,其另外一个管路中氢气回流至上一个循环制冷液化单元中的第二压缩机7。

47.一种可选的实施方式,所述预冷管路采用lng为制冷工质。所述氢气预冷单元中,预冷管路在第一换热器1和第二换热器4处均设有lng输入管路和天然气输出管路。利用lng冷能通过第一换热器1将氢气预冷至-150℃以下。

48.一种可选的实施方式,所述气液分离器16内部设有第三转换器15,可以在气液分离器内部进一步完成正仲氢转换。

49.一种可选的实施方式,各转换器内均填充有催化剂,促进正仲态转化。

50.一种可选的实施方式,所述循环制冷液化单元为2-7个。

51.一种可选的实施方式,所述循环制冷液化单元为3个。

52.一种可选的实施方式,第一压缩机和第二压缩机的入口前分别设有混合器,用于第三换热器8、第四换热器12或第五换热器13的回流氢气与第一膨胀机2或第二膨胀机6入流氢气的混合,用于保证回流氢气状态与汇入流股的氢气状态相同,降低因氢气混合产生的损失,从而提高系统的液化效率。

53.采用所述的氢气循环制冷液化系统进行氢气液化的工艺,包括:

54.步骤1,利用lng冷能通过第一换热器1将氢气预冷到-150℃,充分利用气源压力,通过第一膨胀机2对外做功使氢气温度进一步降低。

55.步骤2,经过第一膨胀机2后的低温氢气与从最上游循环制冷液化单元中第三换热器8回流的低温氢气混合后,保证回流氢气状态与汇入流股的氢气状态相同,降低因氢气混合产生的损失,进入第一压缩机3进行升温升压,再经过第二换热器4被lng冷能冷却到-150℃,后在第一转换器5完成正仲氢转换后进入最上游的循环制冷液化单元中第二膨胀机6。

56.步骤3,通过所述第二膨胀机6的对外做功使氢气温度进一步降低,从第二膨胀机6出来的氢气分为两股,一股进入第三换热器8作为制冷工质与从第一膨胀机2出来的低温氢气混合,回流至第一压缩机3,保证回流氢气状态与汇入流股的氢气状态相同,降低因氢气混合产生的损失,从而提高系统的液化效率;另外一股与下一个循环制冷液化单元中第三换热器8出来的部分氢气混合,后经第二压缩机7压缩升压再进入第三换热器8进行冷却。

57.步骤4,即从第三换热器8出来的氢气分为两个管路,其中一个管路回流至第一压缩机3,另外一个管路连接至第二转换器9完成正仲氢转换并进入下一个循环制冷液化单元中的第二膨胀机6。

58.步骤5,重复步骤3和步骤4,其中重复步骤3和步骤4时,从第三换热器8出来的氢气,沿其中一个管路与上一个循环制冷液化单元中第二膨胀机6 出来部分氢气混合,后回流至上一个循环制冷液化单元中的第二压缩机7;沿另外一个管路进入第二转换器9完成正仲氢转换,并进入下一个循环制冷液化单元中的第二膨胀机6,直至完成若干个循环制冷液化单元的循环。

59.一种可选的实施方式,该循环可进行2-8次。

60.步骤6,氢气从末端循环制冷液化单元的第二转换器9进入第三膨胀机 10,从第三膨胀机10出来的氢气分为两股,一股进入第四换热器12作为制冷工质,与末端循环制冷液化单元中第二膨胀机6出来的部分氢气混合,后回流至末端循环制冷液化单元中的第二压缩机7,保证回流氢气状态与汇入流股的氢气状态相同,降低因氢气混合产生的损失,从而提高系统的液化效率;另外一股经第三压缩机11压缩升压再进入第四换热器12进行冷却。

61.步骤7,从第四换热器12出来的氢气分为两个管路,其中一个管路中氢气与末端循环制冷液化单元中第二膨胀机6出来的部分氢气混合,回流至末端循环制冷液化单元中的第二压缩机7,另外一个管路连接至第五换热器13。

62.步骤8,从第五换热器13出来的氢气分为两个管路,其中一个管路中氢气与末端循环制冷液化单元中第二膨胀机6出来的部分氢气混合,回流至末端循环制冷液化单元中的第二压缩机7,另外一个管路经节流阀14连接至所述气液分离器16;从所述气液分离器16分离出来的氢气回流至第五换热器 13,从所述气液分离器16分离出来的液氢输出。

63.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。