1.本实用新型涉及led灯泡技术领域,特别是涉及一种球泡灯的球泡固齿结构。

背景技术:

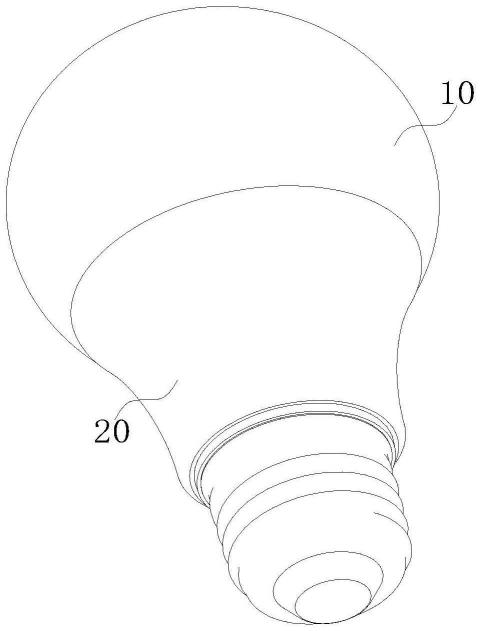

2.现有的led球泡灯的泡壳和灯体都是采用竖直的固定齿,泡壳和灯体通过竖直的固定齿的配合扣合在一起。如图1至图4所示的一种现有的led球泡灯,该led球泡灯的球泡包括泡壳10和与泡壳10扣合在一起的灯体20,泡壳10的开口端设有一圈分别竖直设置的泡壳齿牙11,灯体20开口端的内壁上设有一圈台阶面21,台阶面21上设有一圈与泡壳齿牙11适配的且呈分别竖直设置的灯体齿牙22,这样,在自动化装配的时候,灯泡10和壳体20之间通过泡壳齿牙11和灯体齿牙22的配合扣合在一起,但是,由于泡壳齿牙11和灯体齿牙22都是呈竖直设置的,在自动化装配的过程中,竖直设置的泡壳齿牙11的齿尖有几率撞到竖直设置的灯体齿牙22的齿尖,造成泡壳不能与灯体扣合在一起的现象,使得自动化生产线上的不良率高,损耗高,进而造成产品成本上升,降低了产品的竞争力。

技术实现要素:

3.本实用新型所要解决的技术问题是针对现有的led灯泡在自动化装配的过程中,由于泡壳齿牙和灯体齿牙都是呈竖直设置的,泡壳齿牙的齿尖有几率撞到灯体齿牙的齿尖,造成泡壳不能与灯体扣合在一起的现象,使得自动化生产线上的不良率高,损耗高等问题,提供一种球泡灯的球泡固齿结构。

4.本实用新型解决上述技术问题所采用的技术方案如下:

5.提供一种球泡灯的球泡固齿结构,所述球泡灯包括一球泡,所述球泡包括泡壳和灯体,所述泡壳开口端内凹形成一圈固定壁,所述固定壁底部环绕设有多个依次间隔排布的且分别呈环形状的固定装配齿,所述固定装配齿的横截面均呈倒梯形,所述固定装配齿、固定壁和泡壳之间形成一卡槽,所述灯体开口端内壁设有一圈台阶面,所述灯体开口端内壁顶部依次间隔设有多个位于所述台阶面上方的且与所述固定装配齿适配的扣位,所述扣位和所述台阶面之间分别设有若干个竖直间隔设置的且与所述固定装配齿啮合连接的灯体固定齿,所述泡壳和所述灯体之间通过所述固定转配齿和所述灯体固定齿的配合卡扣在一起,所述扣位分别容纳在所述卡槽中。

6.进一步地,所述扣位沿其长度方向的两侧边和所述扣位远离所述灯体内壁的一侧边之间分别圆滑连接。

7.进一步地,两两所述固定装配齿之间相对的侧面均呈斜面状。

8.进一步地,所述固定装配齿均呈360度环形状的固定装配齿。

9.进一步地,所述灯体固定齿的内侧面分别与所述灯体内壁相贴合,所述灯体固定齿的外侧面分别与所述台阶面的外侧壁平齐。

10.进一步地,所述扣位为3-5个。

11.进一步地,还包括一设置在所述灯体上的灯头。

12.根据本实用新型的球泡灯的球泡固齿结构,球泡灯包括一球泡,球泡包括泡壳和灯体,泡壳开口端内凹形成一圈固定壁,固定壁底部绕设有多个依次间隔排布的且分别呈环形状的固定装配齿,固定装配齿的横截面均呈倒梯形,固定装配齿、固定壁和泡壳之间形成一卡槽,灯体开口端内壁设有一圈台阶面,灯体开口端内壁顶部依次间隔设有多个位于台阶面上方的且与固定装配齿适配的扣位,扣位沿其宽度方向由扣位靠近灯体内壁的一侧向扣位远离灯体内壁的另一侧逐渐下降,扣位和台阶面之间分别设有若干个竖直间隔设置的且与固定装配齿啮合连接的灯体固定齿,泡壳和灯体之间通过固定转配齿和灯体固定齿的配合扣合在一起,由于固定装配齿分别呈环形状且固定装配齿的横截面均呈倒梯形,两两固定装配齿之间相对的侧面均呈斜面状,同时,扣位具有导向斜度,这样,在自动化装配的过程中,固定装配齿通过扣位的导向斜度才能到装配到灯体固定齿,以完成装配,而扣位起到保护灯体固定齿的作用,避免泡壳竖直向下装配时,固定装配齿的齿尖有几率撞到灯体固定齿的齿尖的现象,有效地解决了现有的led灯泡在自动化装配的过程中,由于泡壳齿牙和灯体齿牙都是呈竖直设置的,泡壳齿牙的齿尖有几率撞到灯体齿牙的齿尖,造成泡壳不能与灯体扣合在一起的现象,使得自动化生产线上的不良率高,损耗高等问题。

附图说明

13.为了更清楚地说明本实用新型的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

14.图1是现有的led灯泡的结构示意图。

15.图2是现有的led灯泡的分解图。

16.图3是现有的led灯泡其泡壳的结构示意图。

17.图4是现有的led灯泡其壳体的结构示意图。

18.图5本实用新型一实施例提供的球泡灯的球泡固齿结构的整体结构示意图。

19.图6是本实用新型一实施例提供的球泡灯的球泡固齿结构的爆炸图。

20.图7是本实用新型一实施例提供的球泡灯的球泡固齿结构其壳体的结构示意图。

21.图8是图7中a处放大示意图。

22.图9是本实用新型一实施例提供的球泡灯的球泡固齿结构其泡壳的结构示意图。

23.图10是图9中b处放大示意图。

24.图11是本实用新型一实施例提供的球泡灯的球泡固齿结构的局部截面示意图。

25.图12是图11中c处放大示意图。

26.图13是本实用新型一实施例提供的球泡灯的球泡固齿结构其泡壳的局部截面示意图。

27.图14是图13中d处放大示意图。

28.图15是本实用新型一实施例提供的球泡灯的球泡固齿结构其泡壳的另一局部截面示意图。

29.图16是图15中e处放大示意图。

30.图17是图15中f处放大示意图。

具体实施方式

31.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

32.请一并参照图5至图17,本实用新型一实施例提供的一种球泡灯的球泡固齿结构,所述球泡灯包括一球泡(图中未标示),所述球泡包括泡壳100和灯体200,所述泡壳100开口端内凹形成一圈固定壁101,所述固定壁101底部环绕设有多个依次间隔排布的且分别呈环形状的固定装配齿102,所述固定装配齿102的横截面均呈倒梯形,也就是说,两两所述固定装配齿102之间相对的侧面均呈斜面状,两两所述固定装配齿102之间相对的侧面具有导向作用,所述固定装配齿102、固定壁101和泡壳100之间形成一卡槽103,所述灯体200开口端内壁设有一圈台阶面201,所述灯体200开口端内壁顶部依次间隔设有多个位于所述台阶面201上方的且与所述固定装配齿102适配的扣位202,所述扣位202沿其宽度方向由所述扣位202靠近所述灯体200内壁的一侧向所述扣位202远离所述灯体200内壁的另一侧逐渐下降,也就是说,所述扣位202具有导向斜度,所述扣位202和所述台阶面201之间分别设有若干个竖直间隔设置的且与所述固定装配齿102啮合连接的灯体固定齿203,所述泡壳100和所述灯体200之间通过所述固定转配齿102和所述灯体固定齿203的配合扣合在一起,所述扣位201分别容纳在所述卡槽103中,由于所述固定装配齿102分别呈环形状且所述固定装配齿102的横截面均呈倒梯形,两两所述固定装配齿102之间相对的侧面均呈斜面状,同时,所述扣位202具有导向斜度,这样,在自动化装配的过程中,所述固定装配齿102通过所述扣位201的导向斜度才能到装配到所述灯体固定齿203,以完成装配,所述扣位202起到保护所述灯体固定齿203的作用,避免所述泡壳100竖直向下装配时,所述固定装配齿102的齿尖有几率撞到所述灯体固定齿203的齿尖的现象,有效地解决了现有的led灯泡在自动化装配的过程中,由于泡壳齿牙和灯体齿牙都是呈竖直设置的,泡壳齿牙的齿尖有几率撞到灯体齿牙的齿尖,造成泡壳不能与灯体扣合在一起的现象,使得自动化生产线上的不良率高,损耗高等问题。

33.本实施例中,所述扣位201沿其长度方向的两侧边和所述扣位201远离所述灯体200内壁的一侧边之间分别圆滑连接,也就是说,所述扣位201沿其长度方向的两侧边和所述扣位201远离所述灯体200内壁的一侧边之间分别通过弯曲部圆滑连接,这样,在自动化装配的过程中,便于所述固定装配齿102通过所述扣位201的导向斜度装配到所述灯体固定齿203,以便完成所述泡壳100和所述灯体200的装配。

34.本实施例中,两两所述固定装配齿102之间相对的侧面均呈斜面状,由于所述固定装配齿102的横截面均呈倒梯形,这样,两两所述固定装配齿102之间相对的侧面均呈斜面状,两两所述固定装配齿102之间相对的侧面具有导向作用,这样,在自动化装配的过程中,便于所述固定装配齿102通过所述扣位201的导向斜度装配到所述灯体固定齿203,以便完成所述泡壳100和所述灯体200的装配。

35.本实施例中,所述固定装配齿102均呈360度环形状的固定装配齿,这样,在自动化装配的过程中,便于所述固定装配齿102通过所述扣位202的导向斜度装配到所述灯体固定齿203,以便完成所述泡壳100和所述灯体200的装配。

36.本实施例中,所述灯体固定齿203的内侧面分别与所述灯体200内壁相贴合,所述

灯体固定齿203的外侧面分别与所述台阶面201的外侧壁平齐,便于所述固定转配齿102和所述灯体固定齿203啮合连接在一起,从而完成所述泡壳100和所述灯体200的装配。

37.本实施例中,所述扣位201为3-5个。

38.本实施例中,还包括一设置在所述灯体200上的灯头300。

39.根据本实用新型的球泡灯的球泡固齿结构,球泡灯包括一球泡,球泡包括泡壳和灯体,泡壳开口端内凹形成一圈固定壁,固定壁底部环绕设有多个依次间隔排布的且分别呈环形状的固定装配齿,固定装配齿的横截面均呈倒梯形,固定装配齿、固定壁和泡壳之间形成一卡槽,灯体开口端内壁设有一圈台阶面,灯体开口端内壁顶部依次间隔设有多个位于台阶面上方的且与固定装配齿适配的扣位,扣位沿其宽度方向由扣位靠近灯体内壁的一侧向扣位远离灯体内壁的另一侧逐渐下降,扣位和台阶面之间分别设有若干个竖直间隔设置的且与固定装配齿啮合连接的灯体固定齿,泡壳和灯体之间通过固定转配齿和灯体固定齿的配合扣合在一起,由于固定装配齿分别呈环形状且固定装配齿的横截面均呈倒梯形,两两固定装配齿之间相对的侧面均呈斜面状,同时,扣位具有导向斜度,这样,在自动化装配的过程中,固定装配齿通过扣位的导向斜度才能到装配到灯体固定齿,以完成装配,而扣位起到保护灯体固定齿的作用,避免泡壳竖直向下装配时,固定装配齿的齿尖有几率撞到灯体固定齿的齿尖的现象,有效地解决了现有的led灯泡在自动化装配的过程中,由于泡壳齿牙和灯体齿牙都是呈竖直设置的,泡壳齿牙的齿尖有几率撞到灯体齿牙的齿尖,造成泡壳不能与灯体扣合在一起的现象,使得自动化生产线上的不良率高,损耗高等问题。

40.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。