1.本发明涉及电源技术领域,尤其涉及一种应用于激光泵浦的恒流驱动电路及驱动方法。

背景技术:

2.传统激光器泵浦模块的前级供电结构主要分为几种:第一种供电结构为ac/dc稳压电源和线性恒流驱动电源,两款电源是独立的,体积相对较大。此结构中的ac/dc电源将输入交流电经过pfc和隔离dc/dc变换器输出稳定的直流电,给后级线性恒流驱动电源提供稳定的直流电压;线性恒流驱动电源通过控制其mos工作在线性区间来达到恒流的目的。此方案电路总体为三级变换。

3.此种模式的优点是整体成本低,同时线性恒流驱动优异的电流动态特性,可以让激光器获取更宽的应用工作频率范围;缺点就是由于线性恒流mos管工作在线性区,会造成在不同工作电流下其损耗是不相同的,而且整体损耗较大,这也就制约了其功率密度的提升,同时其整体效率较低,输出适应范围较窄,无法同时适应多种激光器泵浦模块。

4.第二种供电结构为ac/dc稳压电源和buck恒流驱动电源,两款电源是独立的,体积相对较大。此结构中的ac/dc电源将输入交流电经过pfc(power factor correction,功率因数校正)和隔离dc/dc变换器输出稳定的直流电,给后级buck恒流驱动电源提供稳定的直流电压;通过控制buck的输出电压变化来达到恒流的目的。此方案电路总体为三级变换。

5.此种模式的优点是buck恒流驱动的输出电压范围宽,可以自适应不同电压需求的激光器泵浦模块,同时整体效率相对线性恒流源要高,这也就提升了激光器厂商的整体应用效率;缺点就是相对于第一种方案成本较高,同时由于buck输出电压范围较宽且输出电压较高(通常为50v以上),由于高压功率mos(mosfet,场效应管)器件自身的原因会制约其工作频率的提高,这也就造成了其自身的响应速度较慢,从而就会制约激光器的应用工作频率范围,使激光器无法应用于高端的高频率工作场景。可以通过多路交错buck的形式弥补响应速度的问题,但这就大大增加了整体成本,无法达到最优化使用。

6.因此,传统的激光器泵浦源的前级供电电路无法在降低成本的同时保证响应速度。

技术实现要素:

7.本发明所要解决的技术问题是:提供一种应用于激光泵浦的恒流驱动电路及驱动方法,以解决传统的激光器泵浦源的前级供电电路无法在降低成本的同时保证响应速度的问题。

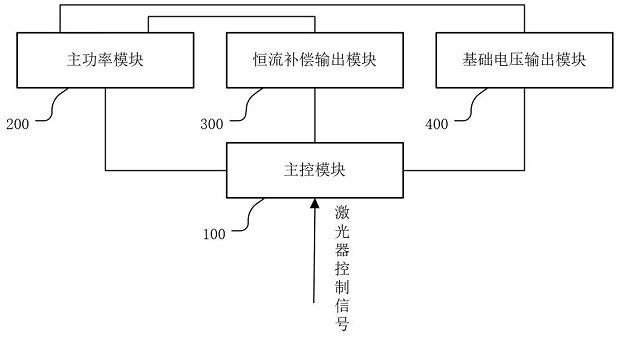

8.为了解决上述技术问题,本发明采用的技术方案为:一种应用于激光泵浦的恒流驱动电路,包括:主控模块、主功率模块、恒流补偿输出模块以及基础电压输出模块;所述主控模块分别与所述主功率模块以及所述恒流补偿输出模块电连接,用于获

取前级电路发送的激光器控制信号,根据所述激光器控制信号输出第一控制信号组,以及获取所述恒流补偿输出模块的平均电流采样信号和峰值电流采样信号,并根据所述平均电流采样信号和峰值电流采样信号输出第二控制信号组;所述主功率模块分别与所述恒流补偿输出模块以及所述基础电压输出模块电连接,用于获取初始电压,并根据所述第一控制信号组将所述初始电压转换为初始补偿电压和基础电压;所述恒流补偿输出模块与所述基础电压输出模块串联,用于获取所述初始补偿电压,根据所述第二控制信号组调节所述初始补偿电压以及自身的输出电流,并输出目标补偿电压至激光泵浦源;所述基础电压输出模块用于获取所述基础电压,并将所述基础电压输出至激光泵浦源。

9.进一步的,所述主控模块包括:第一运算单元,所述第一运算单元与所述恒流补偿输出模块电连接,用于获取所述激光器控制信号以及所述平均电流采样信号,并根据所述激光器控制信号以及所述平均电流采样信号获得误差电流信号;电流环单元,所述电流环单元与所述第一运算单元电连接,用于获取将所述误差电流信号进行2p2z运算,并输出目标运算结果;锯齿波生成单元,用于生成锯齿波信号;第二运算单元,所述第二运算单元分别与所述电流环单元以及所述锯齿波生成单元电连接,用于获取所述锯齿波信号和所述目标运算结果,并根据所述锯齿波信号和所述目标运算结果获得参考信号;比较单元,所述比较单元与所述恒流补偿输出模块以及所述第二运算单元电连接,用于获取所述峰值电流采样信号和所述参考信号,并根据所述峰值电流采样信号和所述参考信号进行比较,并输出比较结果;以及pwm信号生成单元,所述pwm信号生成单元与所述比较单元电连接,用于输出所述第二控制信号组,并根据所述比较结果调节所述第二控制信号组的占空比。

10.进一步的,所述恒流补偿输出模块包括:第一采样电阻、第一buck单元、第二buck单元,以及第一变压器的第一次级线圈、第二次级线圈;所述第一变压器的第一次级线圈的一端分别连接所述第一buck单元以及所述第二buck单元,所述第一变压器的第二次级线圈的一端分别连接所述第一buck单元以及所述第二buck单元,所述第一变压器的第一次级线圈的另一端以及所述第一变压器的第二次级线圈的另一端均接地;所述主功率模块分别与所述第一次级线圈以及所述第二次级线圈连接,所述主控模块分别连接所述第一buck单元以及所述第二buck单元;所述第一buck单元与所述第二buck单元90

°

交错并联,所述第一采样电阻的一端连接分别连接所述第一buck单元以及所述第二buck单元,所述第一采样电阻的另一端接地。

11.进一步的,所述第一buck单元包括:第一电流采样互感器、第一晶体管、第二晶体管以及第一电感;

所述第一电流采样互感器的输入端分别与所述第一变压器的第一次级线圈的一端以及所述第一变压器的第二次级线圈的一端连接,所述第一电流采样互感器的输出端与所述第一晶体管的输入端连接,所述第一电流采样互感器的采样输入端与所述主控模块连接,所述第一电流采样互感器的接地端接地,所述第一晶体管的输出端分别与所述第一电感以及所述第二晶体管的输入端连接,所述第一晶体管的控制端与所述主控模块连接,所述第二晶体管的输出端接地,所述第二晶体管的控制端连接所述主控模块。

12.进一步的,所述第二buck单元包括:第二电流采样互感器、第三晶体管、第四晶体管以及第二电感;所述第二电流采样互感器的输入端分别与所述第一次级线圈的一端以及所述第二次级线圈的一端连接,所述第二电流采样互感器的输出端与所述第三晶体管的输入端连接,所述第二电流采样互感器的采样输入端与所述主控模块连接,所述第二电流采样互感器的接地端接地,所述第三晶体管的输出端分别与所述第二电感以及所述第四晶体管的输入端连接,所述第三晶体管的控制端与所述主控模块连接,所述第四晶体管的输出端接地,所述第四晶体管的控制端连接所述主控模块。

13.进一步的,所述主功率模块包括:第五晶体管、第六晶体管、第七晶体管、第八晶体管、第一变压器的初级线圈、第二变压器的初级线圈、第三电感以及电容;所述第五晶体管的输入端接入所述初始电压,所述第五晶体管的输出端分别连接所述第六晶体管的输入端以及所述第三电感的一端,所述第五晶体管的控制端与所述主控模块连接;所述第六晶体管的输出端接地,所述第六晶体管的控制端与所述主控模块连接;所述第七晶体管的输入端接入所述初始电压,所述第七晶体管的输出端分别连接所述第八晶体管的输入端以及所述电容的一端,所述第七晶体管的控制端与所述主控模块连接;所述第八晶体管的输出端接地,所述第八晶体管的控制端连接所述主控模块;所述第三电感的另一端分别与所述第一变压器的初级线圈的一端以及所述第二变压器的初级线圈的一端连接;所述电容的另一端分别与所述第一变压器的初级线圈的另一端以及所述第二变压器的初级线圈的另一端连接。

14.进一步的,所述主控模块与所述基础电压输出模块电连接,所述主控模块还用于获取所述基础电压输出模块的电压采样信号和电流采样信号,并根据所述电压采样信号和所述电流采样信号调节所述第一控制信号组。

15.一种驱动方法,应用于上述任一项所述的恒流驱动电路,所述驱动方法包括步骤:获取初始电压和激光器控制信号;根据所述激光器控制信号获得第一控制信号组;根据所述第一控制信号组将所述初始电压转换为初始补偿电压和基础电压;获取恒流补偿输出模块的峰值电流采样信号和平均电流采样信号;根据所述激光器控制信号、所述峰值电流采样信号和所述平均电流采样信号调节所述初始补偿电压,并获得目标补偿电压;将所述目标补偿电压和所述基础电压输出至激光泵浦源。

16.进一步的,所述驱动方法还包括步骤:获取所述基础电压输出模块的电压采样信号和电流采样信号;根据所述电压采样信号和所述电流采样信号调节所述第一控制信号组。

17.进一步的,所述根据所述激光器控制信号、所述峰值电流采样信号和所述平均电流采样信号调节所述初始补偿电压,并获得目标补偿电压的步骤包括:根据所述激光器控制信号和所述平均电流采样信号获得误差电流信号;将所述误差电流信号进行2p2z运算,并输出运算结果;提供锯齿波信号,将所述运算结果与所述锯齿波信号叠加后获得参考信号;将所述参考信号与所述峰值电流采样信号进行比较,并输出比较结果;根据所述比较结果调节所述第二控制信号组的占空比。

18.本发明的有益效果在于:相较于传统的激光器泵浦模块供电方案,本技术的电路结构上从三级功率变换缩减为两级功率变换,从而相应提高整体的效率,同时减小整机体积。恒流补偿输出模块为低压输出,可以采用成本较低的低压mos管器件,相较于传统方案所采用的高压mos管器件,可以工作在更高的工作频率,响应速度更快。另外,恒流补偿输出模块以及基础电压输出模块的串联输出可以兼容不同电压需求的激光器泵浦模块。恒流补偿输出模块可进行多路扩展,有利于满足多路激光器泵浦模块的需求。

附图说明

19.图1为本发明实施例的恒流驱动电路的原理框图;图2为本发明实施例一的激光泵浦源的电压与电流关系图;图3为本发明实施例一的主控模块的原理框图;图4为本发明实施例一的恒流驱动电路的原理图;图5为本发明实施例一的恒流补偿输出模块的原理图;图6为本发明实施例一的主功率模块的原理图;图7为本发明实施例一的基础电压输出模块的原理图;图8为本发明实施例二的驱动方法的第一流程框图;图9为本发明实施例二的驱动方法的第二流程框图;图10为本发明实施例二的驱动方法的第三流程框图;图11为本发明实施例二的驱动方法的第四流程框图。

20.标号说明:100、主控模块;110、第一运算单元;120、电流环单元;130、锯齿波生成单元;140、第二运算单元;150、比较单元;160、pwm信号生成单元;200、主功率模块;300、恒流补偿输出模块;310、第一buck单元;320、第二buck单元;400、基础电压输出模块。

具体实施方式

21.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

22.实施例一请参照图1至图7,本发明的实施例一为:

一种应用于激光泵浦的恒流驱动电路,与激光泵浦源连接,用于向激光泵浦源供电。

23.请参照图1,所述恒流驱动电路包括:主控模块100、主功率模块200、恒流补偿输出模块300以及基础电压输出模块400。主控模块100用于获取前级电路发送的激光器控制信号,根据所述激光器控制信号输出第一控制信号组,以及获取所述恒流补偿输出模块300的平均电流采样信号和峰值电流采样信号,并根据所述平均电流采样信号和峰值电流采样信号输出第二控制信号组。主功率模块200用于获取初始电压,并根据所述第一控制信号组将所述初始电压转换为初始补偿电压和基础电压。恒流补偿输出模块300用于获取所述初始补偿电压,根据所述第二控制信号组调节所述初始补偿电压以及自身的输出电流,并输出目标补偿电压至激光泵浦源。基础电压输出模块400用于获取所述基础电压,并将所述基础电压输出至激光泵浦源。所述主控模块100分别与所述主功率模块200以及所述恒流补偿输出模块300电连接,所述主功率模块200分别与所述恒流补偿输出模块300以及所述基础电压输出模块400电连接,所述恒流补偿输出模块300与所述基础电压输出模块400串联。

24.本实施例的应用于激光泵浦的恒流驱动电路的工作原理为:主控模块100获取激光器控制信号,根据激光器控制信号输出第一控制信号组,使主功率模块200根据第一控制信号组将初始电压转换为恒流补偿输出模块300所需的初始补偿电压,以及基础电压输出模块400所需的基础电压。主控模块100还采集恒流补偿输出模块300的平均电流采样信号以及峰值电流采样信号,并根据平均电流采样信号、峰值电流采样信号输出第二控制信号组,以实现初始补偿电压的调节,从而获得目标补偿电压。恒流补偿输出模块300以及基础电压输出模块400串联,将目标补偿电压以及基础电压共同输出给激光泵浦源。其中,激光器控制信号由激光器系统中恒流驱动电路的前级电路发送,为ttl电平信号,主控模块100通过采集ttl电平的变化最终调节整个电源的恒流输出以满足激光器的需求。

25.请参照图2,泵浦源的供电电压低于v2时是无电流输出的,当供电电压高于v2时开始有电流输出,当供电电压达到v1时可输出最大电流,从有电流输出到输出最大电流时所需求的供电电压变化基本是准线性的。本实施例利用激光泵浦源的这种特性进行设计,设置串联的恒流补偿输出模块300以及基础电压输出模块400,以应用于泵浦源的供电。示例性地,恒流补偿输出模块300的空载输出电压为2v;基础电压输出模块400为宽输出电压范围的基础电压输出,用户可根据不同厂家的激光泵浦源模块对应调节基础电压大小,输出空载状态下两者电压相加在v2之下,当激光器泵浦模块需要出光时,激光器中恒流驱动电路的前级电路会下发相应的模拟量的激光器控制信号(激光器控制信号为电压信号,通常定义为0-2.5v对应输出0-25a电流)给到恒流补偿输出模块300,主控模块100根据激光器控制信号的变化调节恒流补偿输出模块300的输出电压,输出电压的范围为2-30v,基础电压输出模块400电压不变,所以两者串联的电压也会变化以满足激光器泵浦模块在输出不同电流时所需求的不同电压,最终实现激光泵浦模块的恒流输出。

26.可以理解的,本实施例的恒流驱动电路相较于传统的激光器泵浦模块供电方案,电路结构上从三级功率变换缩减为两级功率变换,从而相应提高整体的效率,同时减小整机体积。恒流补偿输出模块300为低压输出,可以采用成本较低的低压mos管器件,相较于传统方案所采用的高压mos管器件,可以工作在更高的工作频率。另外,恒流补偿输出模块300以及基础电压输出模块400的串联输出可以兼容不同电压需求的激光器泵浦模块。恒流补

偿输出模块300可进行多路扩展,有利于满足多路激光器泵浦模块的需求。

27.请参照图3,具体的,所述主控模块100包括:第一运算单元110,用于获取所述激光器控制信号以及所述平均电流采样信号,并根据所述激光器控制信号以及所述平均电流采样信号获得误差电流信号。电流环单元120,用于获取将所述误差电流信号进行2p2z运算,并输出目标运算结果。锯齿波生成单元130,用于生成锯齿波信号。第二运算单元140,用于获取所述锯齿波信号和所述目标运算结果,并根据所述锯齿波信号和所述目标运算结果获得参考信号。比较单元150,用于获取所述峰值电流采样信号和所述参考信号,并根据所述峰值电流采样信号和所述参考信号进行比较,并输出比较结果。pwm(pulse width modulation,脉冲宽度调制)信号生成单元160,用于输出所述第二控制信号组,并根据所述比较结果调节所述第二控制信号组的占空比。

28.所述第一运算单元110分别与所述恒流补偿输出模块300以及所述电流环单元120电连接,所述电流环单元120与所述锯齿波生成单元130电连接,所述锯齿波生成单元130与所述第二运算单元140电连接,所述第二运算单元140与所述比较单元150电连接,所述比较单元150分别与所述恒流补偿输出模块300、所述第二运算单元140电连接以及所述pwm信号生成单元160电连接,所述pwm信号生成单元160与所述恒流补偿输出模块300电连接。

29.本实施例中,主控模块100采用dsp芯片、arm芯片、fpga芯片等中的一种控制芯片,示例性地,本实施例采用型号为stm32g474ret6的控制芯片,其中,该控制芯片接收激光器控制信号和平均电流采样信号,该控制芯片内部的第一运算单元110和第二运算单元140为加法器,平均电流采样信号与激光器控制信号经第一运算单元110后获得误差电流信号,利用控制芯片内部fmac(filter math accelerator,过滤数学加速器)进行2p2z计算,计算结果折算为电流内环参考,并与锯齿波生成单元130生成的锯齿波信号经第二运算单元140叠加,形成具备斜率补偿信号的参考信号。本实施例增加斜率补偿是为了抑制由于占空比》50%时发生次谐波振荡问题。参考信号与峰值电流采样信号经比较单元150进行比较,其中,比较单元150采用比较器,比较结果经pwm信号生成单元160后输出目标占空比的第二控制信号组,从而实现恒流补偿输出模块300的目标补偿电压的恒流输出。

30.请参照图4和图5,具体的,所述恒流补偿输出模块300包括:第一采样电阻rs1、第一buck单元310、第二buck单元320,以及第一变压器的第一次级线圈t1d、第二次级线圈。所述第一变压器的第一次级线圈t1d的一端分别连接所述第一buck单元310以及所述第二buck单元320,所述第一变压器的第二次级线圈t1c的一端分别连接所述第一buck单元310以及所述第二buck单元320,所述第一变压器的第一次级线圈t1d的另一端以及所述第一变压器的第二次级线圈t1c的另一端均接地。所述主功率模块分别与所述第一次级线圈以及所述第二次级线圈连接,所述主控模块100分别连接所述第一buck单元310以及所述第二buck单元320。所述第一buck单元310与所述第二buck单元90

°

交错并联,所述第一采样电阻rs1的一端连接分别连接所述第一buck单元310以及所述第二buck单元320,所述第一采样电阻rs1的另一端接地。

31.可以理解的,为了提升恒流输出的相应时间,本实施例采用两路交错90

°

并联的buck单元,两路buck单元均为降压电路。本实施例的单路buck单元工作频率为500khz,两路buck单元交错1mhz。恒流补偿输出模块300工作频率的升高带来了电流控制环路带宽的增加,此补偿式激光泵浦的恒流驱动电路已实现泵浦源需求输出电流上升时间控制在5-10us

以内,可以满足激光器0-20khz动态频率的工作需求。如果需求带多路泵浦源模块,扩展恒流补偿输出模块300的路数即可实现,因此,本实施例的恒流驱动控制电路兼容单路以及多路泵浦源的需求。

32.可选的,所述第一buck单元310包括:第一电流采样互感器tr1、第一晶体管q1、第二晶体管q2以及第一电感l1。所述第一电流采样互感器tr1的输入端分别与所述第一变压器的第一次级线圈t1d的一端以及所述第一变压器的第二次级线圈t1c的一端连接,所述第一电流采样互感器tr1的输出端与所述第一晶体管q1的输入端连接,所述第一电流采样互感器tr1的采样输入端与所述主控模块100连接,所述第一电流采样互感器tr1的接地端接地,所述第一晶体管q1的输出端分别与所述第一电感l1以及所述第二晶体管q2的输入端连接,所述第一晶体管q1的控制端与所述主控模块100连接,所述第二晶体管q2的输出端接地,所述第二晶体管q2的控制端连接所述主控模块100。

33.所述第二buck单元320包括:第二电流采样互感器tr2、第三晶体管q3、第四晶体管q4以及第二电感l2。所述第二电流采样互感器tr2的输入端分别与所述第一次级线圈的一端以及所述第二次级线圈的一端连接,所述第二电流采样互感器tr2的输出端与所述第三晶体管q3的输入端连接,所述第二电流采样互感器tr2的采样输入端与所述主控模块100连接,所述第二电流采样互感器tr2的接地端接地,所述第三晶体管q3的输出端分别与所述第二电感l2以及所述第四晶体管q4的输入端连接,所述第三晶体管q3的控制端与所述主控模块100连接,所述第四晶体管q4的输出端接地,所述第四晶体管q4的控制端连接所述主控模块100。

34.可以理解的,主控模块100通过第一电流采样互感器tr1、第二电流采样互感器tr2分别对应采样第一buck单元310、第二buck单元320的峰值电流,并生成峰值电流采样信号发送至主控模块100,第一采样电阻rs1两端的电压经差分采样获得恒流补偿输出模块300的平均电流,并生成平均电流采样信号。主控模块100根据峰值电流采样信号和平均电流采样信号调节第二控制信号组的占空比,第二控制信号组包括用于分别独立驱动第一晶体管q1、第二晶体管q2、第三晶体管q3以及第四晶体管q4的若干个的脉冲宽度调制信号,可以理解的,主控模块100调节第二控制信号组的占空比即分别控制各个脉冲宽度调制信号的占空比,从而调节恒流补偿输出模块300的初始补偿电压和输出电流,实现目标补偿电压的恒流输出。恒流补偿输出模块300中的若干个晶体管采用低压mos管,由于结容小,阻抗小,相较于高压mos管,在相同散热条件下可以工作在更高的频率,同时,低压的第三代氮化镓mos管也是相当成熟的器件,本实施例可以优先采用此类器件,以提高恒流驱动电路的稳定性。本实施例中,恒流补偿输出模块300的具体电路结构可以根据实际需要进行调整,此处不做限制。

35.请参照图6,所述主功率模块包括:第五晶体管q5、第六晶体管q6、第七晶体管q7、第八晶体管q8、第一变压器的初级线圈t1a、第二变压器的初级线圈t2a、第三电感l3以及电容c1。所述第五晶体管q5的输入端接入所述初始电压,所述第五晶体管q5的输出端分别连接所述第六晶体管q6的输入端以及所述第三电感l3的一端,所述第五晶体管q5的控制端与所述主控模块100连接。所述第六晶体管q6的输出端接地,所述第六晶体管q6的控制端与所述主控模块100连接。所述第七晶体管q7的输入端接入所述初始电压,所述第七晶体管q7的输出端分别连接所述第八晶体管q8的输入端以及所述电容c1的一端,所述第七晶体管q7的

控制端与所述主控模块100连接。所述第八晶体管q8的输出端接地,所述第八晶体管q8的控制端连接所述主控模块100。所述第三电感l3的另一端分别与所述第一变压器的初级线圈t1a的一端以及所述第二变压器的初级线圈t2a的一端连接。所述电容c1的另一端分别与所述第一变压器的初级线圈t1a的另一端以及所述第二变压器的初级线圈t2a的另一端连接。

36.可以理解的,第五晶体管q5、第六晶体管q6、第七晶体管q7、第八晶体管q8、第一变压器的初级线圈t1a、第二变压器的初级线圈t2a、第三电感l3以及电容c1构成全桥变换拓扑,初始电压经过全桥变换拓扑变换成两路输出,一路输出为恒流补偿输出模块300的初始补偿电压,另一路输出为基础电压输出模块400的基础电压。第一控制信号组包括用于分别独立驱动第五晶体管q5、第六晶体管q6、第七晶体管q7以及第八晶体管q8的若干个的脉冲宽度调制信号。

37.可选的,所述主控模块100与所述基础电压输出模块400电连接,所述主控模块100还用于获取所述基础电压输出模块400的电压采样信号和电流采样信号,并根据所述电压采样信号和所述电流采样信号调节所述第一控制信号组。

38.可以理解的,主控模块100通过采集基础电压输出模块400的采样电压和采样电流,以驱动主功率模块200的第五晶体管q5、第六晶体管q6、第七晶体管q7以及第八晶体管q8,从而实现基础电压输出模块400的稳压输出。

39.请参照图7,具体的,所述基础电压输出模块400包括第二采样电阻rs2,以及第二变压器的第一次级线圈t2d、第二次级线圈。所述第二变压器的第一次级线圈t2d的一端接地,所述第二变压器的第一次级线圈t2d的另一端连接所述第二采样电阻rs2的一端,所述第二变压器的第二次级线圈t2c的一端连接所述第二采样电阻rs2的一端,所述第二变压器的第二次级线圈t2c的另一端接地,所述第二采样电阻rs2的另一端用于输出所述基础电压。第二采样电阻rs2两端的电压经差分采样发送电流采样信号至主控模块100进行计算,基础电压通过分压电阻后发送至运算放大器,经差分采样后发送电压采样信号至主控模块100进行计算(附图未示出电压采样的相关电路)。在其他实施例中,基础电压输出模块400的具体电路可以根据实际需要进行调整,此处不做限制。

40.请参照图5,可选的,所述恒流补偿输出模块300还包括第九晶体管q9,所述第九晶体管q9的输入端分别连接所述第一buck单元310以及所述第二buck单元320,所述第九晶体管q9的输出端用于输出所述目标补偿电压,所述第九晶体管q9的控制端与所述主控模块100连接。其中,主控模块100用于在恒流驱动电路待机或是触发保护动作时,驱动第九晶体管q9关闭。

41.实施例二请参照图8至图11,本实施例提供一种驱动方法,应用于实施例一所述的恒流驱动电路。

42.请参照图8,所述驱动方法包括步骤:s10、获取初始电压和激光器控制信号;本步骤之前,进行初始化操作,具体的,主控模块进行初始化自检操作,检测恒流驱动电路是否存在异常,随后主控模块读取基础电压输出模块的默认输出电压值,s20、根据所述激光器控制信号获得第一控制信号组;s30、根据所述第一控制信号组将所述初始电压转换为初始补偿电压和基础电压;

s40、获取恒流补偿输出模块的峰值电流采样信号和平均电流采样信号;s50、根据所述激光器控制信号、所述峰值电流采样信号和所述平均电流采样信号调节所述初始补偿电压,并获得目标补偿电压;其中,步骤s30和步骤s50可以并行执行。

43.s60、将所述目标补偿电压和所述基础电压输出至激光泵浦源。

44.请参照图9,可选的,所述驱动方法还包括步骤:s70、获取所述基础电压输出模块的电压采样信号和电流采样信号;s80、根据所述电压采样信号和所述电流采样信号调节所述第一控制信号组。

45.可以理解的,恒流驱动电路监控基础电压输出模块的电压和电流状态,以通过调节第一控制信号组,从而实现基础电压输出模块的稳压输出。

46.请参照图10,具体的,步骤s50包括:s51、根据所述激光器控制信号和所述平均电流采样信号获得误差电流信号;s52、将所述误差电流信号进行2p2z运算,并输出运算结果;s53、提供锯齿波信号,将所述运算结果与所述锯齿波信号叠加后获得参考信号;s54、将所述参考信号与所述峰值电流采样信号进行比较,并输出比较结果;s55、根据所述比较结果调节所述第二控制信号组的占空比。

47.请参照图11,可选的,所述恒流驱动方法还包括步骤:s90、采样恒流补偿输出模块的电压采样信号;恒流补偿输出模块的电压采样过程:通过第一采样电阻分压后差分采样发送电压采样信号至主控模块。

48.s100、将恒流补偿输出模块的电压采样信号与预设电压阈值进行比较,输出第一比较结果;当恒流补偿输出模块的电压采样信号大于等于预设电压阈值时,表示恒流补偿输出模块处于过压输出异常状态,否则表示恒流补偿输出模块正常工作;s110、将恒流补偿输出模块的平均电流采样信号与所述预设电流阈值进行比较,输出第二比较结果;当恒流补偿输出模块的平均电流采样信号大于等于预设电流阈值时,表示恒流补偿输出模块处于过流输出异常状态,否则表示恒流补偿输出模块正常工作;s120、在所述第一比较结果和/或所述第二比较结果异常时进行恒流驱动电路保护。

49.本步骤中,恒流补偿输出模块处于过流输出状态、过压输出状态中的至少一种,那么主控模块执行恒流驱动电路保护操作。示例性地,主控模块根据第一比较结果和/或第二比较结果,驱动主功率模块关闭以及驱动第九晶体管关闭。

50.综上所述,本发明提供的应用于激光泵浦的恒流驱动电路及驱动方法,相较于传统的激光器泵浦模块供电方案,电路结构上从三级功率变换缩减为两级功率变换,从而相应提高整体的效率,同时减小整机体积。恒流补偿输出模块为低压输出,可以采用成本较低的低压mos管器件,相较于传统方案所采用的高压mos管器件,可以工作在更高的工作频率。另外,恒流补偿输出模块以及基础电压输出模块的串联输出可以兼容不同电压需求的激光器泵浦模块。恒流补偿输出模块可进行多路扩展,有利于满足多路激光器泵浦模块的需求。

51.另外,恒流驱动电路还设置有电路保护,主控模块监控恒流补偿输出模块的电流和电压,当出现异常时及时关闭主功率模块等器件,从而对恒流驱动电路进行保护。

52.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。