1.本发明属于加工领域,具体涉及一种分级分布微结构及其制备方法和应用。

背景技术:

2.金属铜具有极高的热导率、较好的介质相容性,广泛用于热管、均热板等基于两相相变原理的热管理器件的制备。在这些器件中,内部表面覆盖了一层吸液芯结构,吸液芯结构中一方面发生液气相变过程以带走热量,一方面依靠毛细力促使冷凝液体的高效回流。增强液气相变过程需要增加表面的活性行核点数量,同时增强局部液体的瞬时扩散能力,这都要求表面具有精细的微米或纳米结构。国内外研究已经证明,在铜表面制备精细的微米或纳米结构可以大幅提高沸腾等液气相变换热过程的换热系数和临界热流密度。另一方面,当表面覆盖精细的微米或纳米结构时,由于比表面积的大幅增加,会大幅增加毛细流动的阻力,降低渗透率,从而抑制冷凝液体的回流过程。由于表面微米或纳米结构的这两方面影响,如何在确保毛细流动性能的前提下,增强液气相变过程,成为一个巨大的技术挑战。解决这一问题,需要对表面结构进行更加精准的设计。

3.大量已有报道使用各种方法制备复合结构以增强表面的液气相变或毛细传输过程。这些制备方法中,一般通过机械微加工、电加工、激光加工等方法制备毫米或微米结构,再通过化学氧化、化学刻蚀、化学沉积、热氧化等方法制备微米或纳米结构。由于前后制备工艺缺乏协同效应,这些方法所制备的复合结构中,后续工艺制备的微米或纳米结构一般覆盖了整个前道工艺制备形成的毫米或微米结构表面。这种复合结构虽然具有较强的液气相变能力,但不可避免的,其毛细流动能力也会下降,难以实现液气相变和毛细流动这两方面性能的综合或平衡。

技术实现要素:

4.为了克服上述现有技术存在的问题,本发明的目的之一在于提供一种分级分布微结构,该分级分布微结构包括锥状或沟槽状的微结构,基板和微结构的主要成分为铜,具有较低热阻和极佳的稳定性,微结构的底部为平滑表面,有利于液体的毛细流动;微结构的顶部为多孔结构,有利于液气相变。通过微结构和多孔结构两种结构的分级分布,实现在确保毛细流动性能的前提下,大幅增强液气相变过程。

5.本发明的目的之二在于提供一种分级分布微结构的制备方法,所述方法先通过短脉冲激光加工制备一定形貌特征的微米结构,再通过电沉积方法在微米结构表面沉积亚微米或纳米的多孔结构。短脉冲激光加工形成的微米结构的尖端电场集中效应会调控后续电沉积过程中的电场分布,当与本发明中电沉积工艺结合时,可以使得电沉积形成的亚微米或纳米多孔结构仅分布在微结构的顶部和靠近微结构顶部的侧壁处,而微结构的底部则无多孔结构分布,从而实现分级分布,使本发明中的分级分布微结构同时兼具高效的气液相变和毛细流动能力。该制备方法利用短脉冲激光加工形成的微米结构对后续电沉积过程形成多孔结构进行调制,实现了前后制备工序的有效协同。

6.本发明的目的之三在于提供一种分级分布微结构在相变换热器件中的应用。

7.为了实现上述目的,本发明所采取的技术方案是:

8.本发明的第一个方面在于提供一种分级分布微结构,包括基板、微米结构及多孔结构;所述微米结构位于基板上;所述微米结构包括锥状或沟槽状的微结构阵列;所述微结构的顶部和靠近微结构顶部的侧壁上覆盖有多孔结构;所述多孔结构为锥状亚微米结构所形成的阵列或片状纳米结构。

9.在本发明的一些技术方案中,所述微米结构为基板表面经过短脉冲激光加工后未被去除的部分所形成的结构。微米结构包括锥状或沟槽状的微结构阵列,微结构的宽度随着深度的增加而增加,即微结构的顶部宽度比微结构的底部宽度小,且从微结构的顶部到底部宽度逐渐增加;且微结构的高度和底部宽度的比值≥0.5,微结构的底部宽度≤100μm,微结构的顶部宽度≤10μm,相邻两个微结构之间的间距≤100μm。通过对微结构的尺寸进行优化,实现在基板上施加电场时,微结构的特殊尺寸可使微米结构的表面电场分布不均匀化,即微结构的顶部电场强度高,微结构的底部电场强度低,从而在后续电沉积过程中,获得的多孔结构仅分布在微结构的顶部和靠近微结构顶部的侧壁上。

10.在本发明的一些技术方案中,微结构的横截面的形貌为锥形、倒v形、梯形或类似形状。

11.在本发明的一些技术方案中,所述基板为铜板或铜合金板。

12.在本发明的一些技术方案中,所述多孔结构的主要成分为铜和镍,且铜的质量分数不低于90%,镍的含量<10%。

13.在本发明的一些技术方案中,所述锥状亚微米结构之间具有空腔。

14.在本发明的一些技术方案中,所述锥状亚微米结构的水平横截面的宽度≤2μm;所述锥状亚微米结构的高度≥500nm;相邻两个锥状亚微米结构之间的距离≤5μm。

15.在本发明的一些技术方案中,所述片状纳米结构的水平横截面的宽度≤200nm;所述片状纳米结构的高度<2μm;相邻两层片状纳米结构之间的间距≤5μm。

16.在本发明的一些技术方案中,相邻两层片状纳米结构之间具有空腔。

17.在本发明的一些技术方案中,所述靠近微结构顶部的侧壁为微结构侧壁上距微结构顶部的垂直距离≤0.6h的区域;所述h为微结构的高度。

18.本发明的第二个方面在于提供本发明第一个方面提供的分级分布微结构的制备方法,包括以下步骤:采用短脉冲激光在基板上加工出微米结构,然后采用电沉积的方法在微米结构上形成多孔结构,制得所述分级分布微结构。

19.在本发明的一些技术方案中,所述短脉冲激光加工是指利用聚焦的短脉冲激光束按照特定路径扫描,去除扫描路径上的材料,从而形成锥状或沟槽状微结构。

20.在本发明的一些技术方案中,所述短脉冲激光的参数为:脉冲半高宽不大于20ns;在本发明的一些优选地技术方案中,所述短脉冲激光的参数为:脉冲半高宽小于1ns。较短的脉冲宽度可确保形成光滑的加工表面,避免因为熔融物运动而形成随机分布的颗粒物,影响后续亚微米或纳米的多孔结构的形成。同时,较短的脉冲宽度还能避免加工过程中的表面氧化现象,确保电沉积过程的顺利进行。

21.在本发明的一些技术方案中,所述电沉积的方法具体为:将加工有微米结构的基板作为阴极,将阴极和阳极均插入沉积液中,然后在阴极和阳极之间施加工作电压进行电

沉积反应。在电沉积反应中,金属离子被还原并沉积在锥状或沟槽状微结构上,形成多孔结构。

22.在本发明的一些技术方案中,所述阳极为金属铂网、铂板、铜网、铜板、石墨板中的一种。

23.在本发明的一些技术方案中,所述阴极和阳极之间的间距为1~10cm;在本发明的一些优选地技术方案中,所述阴极和阳极之间的间距为2~8cm;在本发明的一些更优选地技术方案中,所述阴极和阳极之间的间距为3~5cm。

24.在本发明的一些技术方案中,所述工作电压为0.5~2v;在本发明的一些优选地技术方案中,所述工作电压为1.2~1.8v;在本发明的一些更优选地技术方案中,所述工作电压为1.4~1.8v。电沉积时的工作电压需要在合适的范围内,电压过低或过高时均无法形成本发明中的多孔结构。

25.在本发明的一些技术方案中,所述电沉积时间为5~80min;在本发明的一些优选地技术方案中,所述电沉积时间为10~30min;在本发明的一些更优选地技术方案中,所述电沉积时间为15~25min。

26.在本发明的一些技术方案中,所述沉积液的温度为50~90℃;在本发明的一些优选地技术方案中,所述沉积液的温度为60~80℃;在本发明的一些更优选地技术方案中,所述沉积液的温度为70~80℃。

27.在本发明的一些技术方案中,所述沉积液的ph为7~11;在本发明的一些优选地技术方案中,所述沉积液的ph为8~10;在本发明的一些更优选地技术方案中,所述沉积液的ph为8~9。

28.在本发明的一些技术方案中,所述沉积液包括铜离子盐、催化剂、还原剂、络合剂、结晶调整剂、ph缓冲剂、ph调节剂。

29.在本发明的一些技术方案中,所述铜离子盐包括硫酸铜。

30.在本发明的一些技术方案中,所述铜离子盐的浓度为0.03-0.05mol/l;在本发明的一些优选地技术方案中,所述铜离子盐的浓度为0.03-0.04mol/l。

31.在本发明的一些技术方案中,所述催化剂包括硫酸镍。

32.在本发明的一些技术方案中,所述催化剂的浓度为0.002-0.004mol/l。

33.在本发明的一些技术方案中,所述还原剂包括次磷酸钠。

34.在本发明的一些技术方案中,所述还原剂的浓度为0.2-0.3mol/l。

35.在本发明的一些技术方案中,所述络合剂包括edta二钠、柠檬酸钠、酒石酸钾钠中的至少一种。

36.在本发明的一些技术方案中,所述络合剂为edta二钠;在本发明的一些优选地技术方案中,所述edta二钠的浓度为0.08~0.16mol/l。

37.在本发明的一些技术方案中,所述络合剂为柠檬酸钠;在本发明的一些优选地技术方案中,所述柠檬酸钠的浓度为0.04-0.06mol/l。

38.在本发明的一些技术方案中,所述络合剂为酒石酸钾钠;在本发明的一些优选地技术方案中,所述酒石酸钾钠的浓度为0.06-1mol/l。

39.在本发明的一些技术方案中,所述结晶调整剂为平均分子量大于2000da的水溶性聚合物。

40.在本发明的一些技术方案中,所述水溶性聚合物包括聚乙二醇。

41.在本发明的一些技术方案中,所述聚乙二醇的浓度为6~12g/l。

42.在本发明的一些技术方案中,所述ph缓冲剂包括硼酸,所述硼酸的浓度为0.4-0.6mol/l。

43.在本发明的一些技术方案中,所述ph调节剂包括氢氧化钠、氢氧化钾中的至少一种。

44.本发明所述的电沉积方法,其对电场强度和局部的离子浓度等较为敏感,当参数不适宜时,会沉积形成较光滑的表面,无法形成多孔结构。当在平面上进行电沉积时,合适参数下会形成均匀的多孔结构。但在具有所述的微米结构的基板上进行电沉积时,由于微尺度结构造成的电场分布不均匀,使微米结构顶部及靠近微米结构顶部的侧壁上优先发生沉积反应,消耗了部分周围的反应物,由于微米结构的存在造成的反应物补充受限,从而进一步抑制了多孔结构在微米结构底部区域的形成,从而形成所述的分级分布微结构。此过程中,微米结构的结构尺寸、表面形貌和成分都会对多孔结构形成产生影响。使用短脉冲激光加工形成的微米结构可具有小的结构尺度,较大的结构深宽比,且加工表面较平整,不存在明显的氧化现象;同时,由于激光能量的高斯型分布,制备出的微米结构的横截面轮廓可以实现对电场强度的有效调控。这些特点,都使得短脉冲激光加工可以完美匹配分级分布微结构的形成要求,确保分级分布微结构的形成。

45.本发明的第三个方面在于提供本发明第一个方面提供的分级分布微结构在相变换热器件中的应用。

46.在本发明的一些技术方案中,所述相变换热器件包括热管、均热板。

47.本发明的有益效果是:本发明中的分级分布微结构包括微米结构和多孔结构,多孔结构分布在微米结构中的微结构的顶部和侧壁,而微结构的底部未覆盖多孔结构,多孔结构可以提供更多的活性行核点,有效增强液气相变能力,而微结构的底部因未覆盖多孔结构可以实现高效的毛细流动,这种分级分布结构可以使分级分布微结构同时兼具高效的毛细流动和高效的气液相变性能。此外,分级分布微结构主要成分为铜,具有较低的热阻、较好的介质相容性、优异的稳定性,可长期稳定使用。

48.本发明中的制备方法利用短脉冲激光在基板上加工形成微米结构,形成的微米结构可以调控后续电沉积反应过程中的电场分布,使得微结构顶部的电压高于底部电压,一方面促使多孔结构在微结构的顶部和靠近顶部的侧壁的表面区域生长,另一方面抑制多孔结构在微结构的底部区域生长,确保了微结构和多孔结构的分级分布。同时,通过调节短脉冲激光加工的参数可以灵活调控微结构的尺寸特性和形貌,而通过调节电沉积过程的参数和沉积液的组成可以灵活调控多孔结构的形貌和尺寸特性,从而实现根据需要进行结构设计。

附图说明

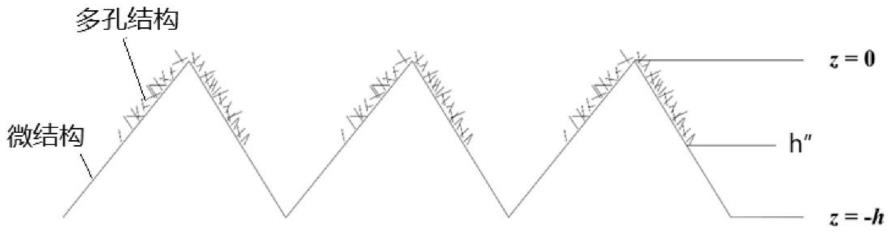

49.图1为本发明微结构和多孔结构分级分布的结构示意图。

50.图2为本发明微结构的尺寸标注示意图。

51.图3为本发明微结构的横截面的结构示意图。

52.图4为实施例1中的锥状微结构阵列的结构示意图。

53.图5为实施例1中的分级分布微结构的表面形貌图。

54.图6为实施例2中的微米结构的结构示意图。

55.图7为实施例2中的分级分布微结构的结构示意图。

56.图8为对比例1中的微结构的结构示意图。

57.图9为对比例2中的微结构的结构示意图。

58.图10为对照1组中的微米结构的结构示意图。

59.图11为对照2组中的微米结构的结构示意图。

60.图12为对比例2组和对照1组的毛细爬升能力测试图。

61.图13为实施例2组和对照2组的毛细爬升能力测试图。

具体实施方式

62.以下结合附图和实例对本发明的具体实施作进一步详细说明,但本发明的实施和保护不限于此。需要指出的是,以下若为有未特别详细说明之过程,均是本领域技术人员可参照现有技术实现或理解的。所用试剂或仪器未注明生产厂商者,视为可以通过市售购买得到的常规产品。

63.如图1所示,以微结构的高度方向为z轴,定义微结构的顶部z轴坐标为0,底部z轴坐标为-h,则所述靠近微结构顶部的侧壁是指微结构中z轴坐标(h”)不小于-0.6h的微结构侧壁上的区域,即微结构侧壁距微结构顶部的垂直高度为h”,h”≥-0.6h。本发明微结构的尺寸标注示意图如图2所示,图2中标示出了微结构的底部宽度、顶部宽度、高度以及两个相邻微结构的间距。本发明中所提及的微结构的尺寸按照图2中标示进行测量。本发明中的微结构的横截面的结构示意图如图3所示,图3(a)为梯形微结构的横截面的结构示意图;图3(b)为倒v形微结构的横截面的结构示意图;图3(c)为锥形微结构的横截面的结构示意图。

64.实施例1

65.本例中的铜基分级分布微结构采用以下制备方法制得,具体包括以下步骤:

66.取尺寸为20

×

20

×

0.5mm3的紫铜板,在空气中通过脉冲激光扫描紫铜板表面,加工锥状微结构阵列。脉冲激光扫描参数为:激光脉冲半高宽290fs,波长515nm,重复频率200khz,单脉冲能量8.5μj,聚焦光斑直径约30μm,聚焦光斑的扫描速度500mm/s。扫描图案为相互垂直的平行线阵列,相邻两个线间距为30μm,重复扫描50次。加工后锥状微结构的底部宽度为30μm,深度约40μm,相邻两个锥状微结构的间距为30μm,加工后的锥状微结构阵列的结构示意图如图4所示。将加工有锥状微结构阵列的紫铜板的背面贴膜保护,然后夹持在电极夹上,放入沉积槽中作为阴极,以金属铜板作为阳极。阳极和阴极的间距为4厘米。沉积槽中装有沉积液,沉积液的组成和成分如下:硫酸铜0.03mol/l,硫酸镍0.002mol/l,次磷酸钠0.24mol/l,柠檬酸钠0.05mol/l,硼酸0.5mol/l,平均分子量4000的聚乙二醇6g/l。其中次磷酸钠为还原剂、柠檬酸钠为络合剂,聚乙二醇为结晶调整剂,硼酸为ph缓冲剂。通过滴入1mol/l的氢氧化钠调节溶液ph,使溶液ph为8.5。将沉积槽内的工作液加热并保持在75℃,阳极和阴极间的电压设置为1.8v,沉积时间20min。即获得本例中的铜基分级分布微结构,其表面形貌如图5所示,由图5可知,锥状亚微米结构密集分布在激光加工形成的锥状微结构的顶部和靠近顶部区域的侧壁,锥状微结构的底部则无锥状亚微米结构,锥状亚微米结构的成分为铜和镍,其中铜的质量分数约为98%。

67.实施例2

68.本例中的铜基分级分布微结构采用以下制备方法制得,具体包括以下步骤:

69.取尺寸为20

×

20

×

0.5mm3的紫铜板,在空气中通过脉冲激光扫描紫铜板表面,加工沟槽状微结构,脉冲激光扫描参数为:激光脉冲半高宽290fs,波长515nm,重复频率200khz,单脉冲能量8.5μj,聚焦光斑直径约30μm,聚焦光斑的扫描速度500mm/s。扫描图案为平行线阵列,相邻两个线间距为30μm,重复扫描50次。加工后沟槽状微结构的底部宽度为30μm,深度约40μm,结构周期为30μm,加工后的沟槽状微结构的结构示意图如图6所示。将加工有沟槽状微结构的紫铜板的背面贴膜保护,然后夹持在电极夹上,放入沉积槽中作为阴极,以金属铂板作为阳极。阳极和阴极的间距为4厘米。沉积槽中装有沉积液,沉积液的组成和成分如下:硫酸铜0.03mol/l,硫酸镍0.003mol/l,次磷酸钠0.24mol/l,酒石酸钾钠0.5mol/l,硼酸0.5mol/l,平均分子量4000的聚乙二醇6g/l。其中,次磷酸钠为还原剂,酒石酸钾钠为络合剂,聚乙二醇为结晶调整剂,硼酸为ph缓冲剂。通过滴入1mol/l的氢氧化钠调节溶液ph,使溶液ph为8。将沉积槽内的工作液加热并保持在75℃,阳极和阴极间的电压设置为1.8v,沉积时间20min。即获得本例中的铜基分级分布微结构,其表面形貌如图7所示。锥状亚微米结构密集分布在激光加工形成的沟槽状微结构的顶部和靠近顶部区域的侧壁,而在沟槽状微结构的底部却没有锥状亚微米结构分布,锥状亚微米结构的成分为铜和镍,其中铜的质量分数约为96.5%。

70.实施例3

71.本例参照实施例2的制备方法制得,本例中的激光加工参数和电沉积液的组成与实施例2相同,本例与实施例2的区别之处在于:沉积时间为2min,则锥状亚微米结构将转变为纳米的片状结构,并密集分布在激光加工形成的沟槽状微结构的顶部。

72.本发明实施例1~3制得的铜基分级分布微结构可以应用于包括热管、均热板等的相变换热器件。

73.对比例1

74.本例参照实施例1的制备方法制得,本例与实施例1的区别之处在于:激光重复扫描加工的次数为10次,其它加工参数不变,加工形成的微米结构的深度将仅为10μm,结构深度和底部宽度的比值将小于0.5。这种较浅的微米结构所造成的表面电场分布的不均匀将不足以改变后续电沉积形成的锥状亚微米结构的分布。当使用与实施例1相同的电沉积工艺参数和沉积液时,制备出来的结构的表面形貌如图8所示,在激光加工形成的微米结构的整个表面均生长锥状亚微米结构,而不是如本发明实施例1中的仅在锥状微结构的顶部区域或靠近微结构顶部区域的侧壁生长锥状亚微米结构。

75.对比例2

76.本例参照实施例2的制备方法制得,本例与实施例2的区别之处在于:激光重复扫描加工的次数为8次,其它加工参数不变,加工形成的微米结构的深度将仅为8μm。这种较浅的微米结构所造成的表面电场分布的不均匀将不足以改变后续电沉积形成的锥状亚微米结构的分布。当使用相同的电沉积工艺参数和沉积液时,获得的结构如图9所示,在整个激光加工形成的微米结构的表面均生长锥状亚微米结构,而不是如实施例2中的仅在顶部区域或靠近顶部区域的侧壁生长锥状亚微米结构。

77.性能测试

78.为了表征本发明制备的分级分布微结构的毛细爬升性能,采用以下测试方法进行测试表征:

79.测试方法为:将制备的样品固定在一个可上下移动的固定架上,样品下方放置一个装有去离子水的容器,将样品缓慢下移直至接触去离子水的液面,通过相机记录样品中的液面爬升高度。

80.测试样品为:

81.对比例2组:按照对比例2中的制备方法在45

×

10mm2(长

×

宽)的1号样品上制备如图9所示的表面微结构。

82.对照1组:在45

×

10mm2(长

×

宽)的2号样品上仅制备沟槽状的微结构,制备流程与对比例2中制备微米结构的方法相同,所制备的沟槽状的微结构的表面微结构如图10所示。

83.实施例2组:利用实施例2中的方法在45

×

10mm2(长

×

宽)的3号样品上制备如图7所示的表面微结构。

84.对照2组:在45

×

10mm2(长

×

宽)的4号样品上制备沟槽状的微结构,制备流程与实施例2中制备微米结构的方法相同,所制备的沟槽状的微结构的表面如图11所示。

85.按照上述测试方法对对比例2组和对照1组进行毛细爬升性能测试,水在对比例2组和对照1组中的两个样品上的毛细爬升高度与爬升时间的曲线见图12所示。由于对比例2组中的样品中的微米结构表面覆盖了密集的锥状亚微米结构,使得结构的渗透率降低,毛细爬升速度低于对照1组中的样品。

86.对实施例2组和对照2组中的样品进行毛细爬升性能测试。水在实施例2组和对照2组两个样品上的毛细爬升高度与爬升时间的曲线见图13。由于实施例2组样品中的锥状亚微米结构仅密集分布在沟槽状微结构的顶部和靠近微结构顶部的侧壁上,而在微结构的底部却没有锥状亚微米结构分布,其结构的渗透率没有降低,毛细爬升速度与对照2组中样品一致。

87.上面对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。