1.本发明涉及点云去噪技术领域,具体涉及一种基于曲线斜率变化的零件实测点云去噪方法。

背景技术:

2.近年来,机器人智能加工技术逐渐应用于航空、航天、兵器等领域零部件的加工,而航空零部件形状复杂、结构多样,传统测量方法难以满足机器人加工轨迹规划的测量需求。三维数据采集技术的快速发展,使得直接获取零件表面高密度点云数据成为可能,点云数据的获取与处理对于机器人加工轨迹规划具有至关重要的作用。

3.受到被测零件本身、传感器电气特性及测量环境等多方面的影响,获取的点云数据往往参杂着一定的噪声点。同时,航空零部件往往有着更高的精度要求,如航空发动机叶片前后缘部分非常薄,即前后缘圆弧的半径很小、曲率较大,使用传统的数据滤波方式可能会将大曲率部分当作噪声一并滤除,而调整滤波效果后,一些近似于前后缘曲率特征的噪声则无法滤除,不能满足航空航天等领域高效率、高精度的点云去噪要求。为解决上述技术问题,本发明提出一种基于斜率变化的曲线检查法进行点云去噪处理,实现零件实测点云数据的去噪处理。

技术实现要素:

4.本发明要解决的技术问题为:

5.为满足零件智能加工需求,需实现其小尺寸、大曲率等特征区域的高效、高精度点云采集与处理,采用传统滤波方式存在噪声点难以正确去除的问题。在保证处理精度、提高处理效率的前提下,如何保证噪声点被有效去除同时有效点不被过度去除,对于零件的点云去噪处理过程至关重要。

6.本发明在三维点云数据获取与预处理的基础上,采用基于斜率变化的曲线检查法对点云切片数据进行噪声点滤除,实现零件实测点云数据的去噪处理,提高点云去噪效率。

7.本发明采用的技术方案是:一种基于曲线斜率变化的零件实测点云去噪方法,其方法流程如下:

8.步骤1,将零件实测原始点云数据读入内存并进行切片与排序处理,得到待去噪的点云数据。

9.步骤2,依次计算第i个点云曲线数据点pi相邻方向矢量间的夹角θi,具体计算方法为,计算相邻点的方向矢量与方向矢量的夹角θ

i-1

,计算相邻点的方向矢量与方向矢量的夹角θi,得到相邻夹角差值|θ

i-θ

i-1

|反映曲线斜率变化,即斜率变化角。

10.步骤3,判断斜率变化角|θ

i-θ

i-1

|是否超过设定阈值||θ||,若不超过则保留pi点,若|θ

i-θ

i-1

|超过设定阈值||θ||且θi也超过||θ||则判断pi为噪声点并去除该点。

11.步骤4,重复步骤2~3,进行多次迭代,得到最终点云去噪结果。

12.进一步地,步骤1中所述点云切片方法为,选定要切片的平面e,依据零件实测点云数据的采样密度设定切片厚度2δ,并在平面e两侧间隔距离为δ处生成平面e1和e2,利用八叉树octree的数据包围盒求取位于平面e1和e2之间的全部数据点,将这些点在平面e上进行投影,所得全部投影点拟合即可求得截平面e与点云数据的截线。

13.进一步地,步骤1中所述点云排序方法为,考虑零件截面型线特征对切片后得到的无序点集进行排序,初步得到由各数据点连接而成的点云数据切片曲线。

14.进一步地,所述步骤3中阈值||θ||的选取方法为,计算曲线斜率变化角|θ

i-θ

i-1

|的标准差σ,以此为参考值确定阈值||θ||。

15.进一步地,所述步骤4为遍历点云数据集中所有点,逐一判断是否为噪声点并移除所有噪声点,得到初步滤波后的点集。

附图说明

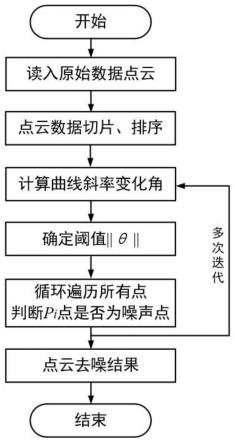

16.图1为本发明的方法流程图

17.图2为基于斜率变化角的曲线检查法的原理图

18.图3为噪声点去除处理前点云数据曲线

19.图4为噪声点去除处理前曲线的斜率变化角

20.图5为噪声点去除处理后曲线的斜率变化角

21.图6为噪声点去除处理后点云数据曲线

具体实施例

22.以下结合附图与具体实施例对本发明做进一步说明,以下实施例不构成对本发明的限定。

23.本方法可以应用于各零件实测点云的处理,具体实现时,参见图1,读入零件实测得到的三维点云数据,经切片、排序后进行点云去噪处理。在本实施例中以航空发动机叶片单层磨削加工路径曲线为实施对象进行点云去噪处理。

24.本发明采用的技术方案是:一种基于曲线斜率变化的零件实测点云去噪方法,其方法流程如下:

25.步骤1,将零件实测原始点云数据读入内存并进行切片与排序处理,得到待去噪的点云数据。

26.步骤2,依次计算第i个点云曲线数据点pi相邻方向矢量间的夹角θi,具体计算方法为,计算相邻点的方向矢量与方向矢量的夹角θ

i-1

,计算相邻点的方向矢量与方向矢量的夹角θi,得到相邻夹角差值|θ

i-θ

i-1

|反映曲线斜率变化,即斜率变化角。

27.步骤3,判断斜率变化角|θ

i-θ

i-1

|是否超过设定阈值||θ||,若不超过则保留pi点,若|θ

i-θ

i-1

|超过设定阈值||θ||且θi也超过||θ||则判断pi为噪声点并去除该点。

28.步骤4,重复步骤2~3,进行多次迭代,得到最终点云去噪结果。

29.进一步地,步骤1中所述点云切片方法为,选定要切片的平面e,依据点云数据的采

样密度设定切片厚度2δ,并在平面e两侧间隔距离为δ处生成平面e1和e2,利用八叉树octree的数据包围盒求取位于平面e1和e2之间的全部数据点,将这些点在平面e上进行投影,所得全部投影点拟合即可求得截平面e与点云数据的截线。

30.进一步地,步骤1中所述点云排序方法为,考虑零件截面型线特征对切片后得到的无序点集进行排序,初步得到由各数据点连接而成的点云数据切片曲线。对叶片零件进行点云获取,经步骤1处理零件实测点云后得到的待去噪的点云数据如图3所示。

31.进一步地,所述步骤3中阈值||θ||的选取方法为,计算曲线斜率变化角|θ

i-θ

i-1

|的标准差σ,以此为参考值确定阈值||θ||。

32.进一步地,所述步骤3为遍历点云数据集中所有点,逐一判断是否为噪声点并移除所有噪声点,得到初步滤波后的点集。

33.点云去噪处理前后的曲线的斜率变化角如图4、图5所示,可见经过处理后,斜率变化角的波动明显减少,说明处理后的曲线更为光顺。通过对比去噪处理前后的叶片单层磨削加工路径曲线,如图2与图6所示,可见经过本方法处理的噪声点数量明显减少,而零件前后缘处结构特征没有发生变化。

34.本发明采用一种基于曲线斜率变化的零件实测点云去噪方法,利用点云数据切片结果计算点云曲线上的斜率变化角,与所设阈值进行比较从而判断各数据点是否为噪声点,实现点云数据去噪。

35.本发明与现有技术相比的优点在于:针对零件尺寸小、曲率大的特征区域,传统滤波方式存在噪声点难以正确去除的问题,本发明提出一种基于斜率变化的曲线检查法,能够实现零件实测点云数据的去噪处理,保证有效点不被过度去除,处理速度快、效率高,有效解决了传统方式精度低,效率低等问题,从而保证零件实测点云数据后续分析与处理的效率和准确度。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。