1.本发明属于地基施工领域,具体涉及一种水力复喷型全方位高压喷射注浆的多孔钻杆及方法。

背景技术:

2.高压喷射注浆法,又称旋喷法,是通过高压喷射流来切割土体,并使水泥浆液与土搅拌混合,形成水泥土加固体的施工方法。高压喷射注浆法是20世纪70年代初期最先由日本开发的地基处理技术,我国自20世纪70年代末开始应用。高压喷射注浆法相比其他地基处理方法具有独特的优势,包括桩身质量稳定、抗渗性能好、可以穿越地下障碍物施工、可以与既有地下结构连接形成封闭等,因此该技术在工程建设,特别是地下工程建设中得到广泛的应用。目前国内常用的高压喷射注浆工艺包括单管法、二重管法、三重管法、双高压法等。

3.全方位高压旋喷注浆mjs工法(metro jet system)是在原来高压喷射注浆法的基础上,采用独特的多孔管和前端强制吸浆装置,实现了孔内强制排浆和地内压力监测,并通过调整强制排浆量来控制地内压力,使深处排泥和地内压力得到合理控制,进而使得地内压力稳定,也就降低了在施工中出现地表变形的可能性,同时大幅度减少对环境的影响。地内压力的降低也进一步保证了成桩直径。和传统旋喷工艺相比,mjs工法减小了施工对周边环境的影响。

4.在mjs施工过程中,当压力传感器测得的孔内压力较高时,可以通过油压接头来控制吸浆孔的开启大小,从而调节泥浆排出量使其达到控制土体内压力值范围。大幅度减小对环境的影响,避免出现挤土效应,也就大大减少了施工中出现地表变形、建筑物开裂、构筑物位移等情。

5.然而,mjs技术在某些地层中,比如黏聚力较大的黏土层中,其加固体桩径偏小。工程中常用mjs设备进行水力复喷来扩大加固体的桩径。水力复喷,即先用护气水喷射一遍土体,使土体先破坏,后用护气水泥浆再次喷射土体,形成水泥加固体。这带来一些问题:(1)第一遍护气水喷射的长度和第二遍护气水泥浆喷射的长度需一致,且不能太长,否则在水平施工时容易塌孔;这给施工操作带来较大困难。(2)每段水力复喷施工与下一段水力复喷施工时,需要进行一定的搭接来保证桩体的质量;这种搭接给材料带来一定的浪费。(3)以上水力复喷工艺,使得喷射施工时间延长为常规喷射施工时间的两倍或更长,使得施工效率大大降低,也增加了施工的潜在风险。

技术实现要素:

6.发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供一种水力复喷型全方位高压喷射注浆的多孔钻杆,可以实现二次喷射在一根钻杆内同时进行。

7.为了实现上述目的,本发明采取的技术方案如下:

8.一种水力复喷型全方位高压喷射注浆的多孔钻杆,包括多孔管,以及设置在多孔

管内的削孔水管、排泥管、主气管、水泥浆管和辅助气体管;

9.所述多孔管的底部端口上设有削孔水孔,所述削孔水孔与削孔水管连通;所述多孔管的下方侧面设有排泥口,所述排泥口与排泥管连通;

10.所述多孔管的下方侧面还设有主气喷口和水泥喷浆口,所述水泥喷浆口位于底部削孔水孔和排泥口之间,所述主气喷口环向设置在水泥喷浆口外围;所述主气喷口与主气管连通,所述水泥浆管与水泥喷浆口连通;

11.所述多孔管的下方侧面还设有辅助气喷口和水力喷口,所述水力喷口位于排泥口上方,所述辅助气喷口环向设置在水力喷口的外围;所述辅助气喷口与辅助气体管连通,所述水力喷口与削孔水管连通。

12.具体地,所述多孔管还设有排泥空气管、第一排泥水管和第二排泥水管;所述排泥空气管沿着排泥管向下设置,随后弯折向上使得空气出口位于排泥口的底部并向上吹扫;所述第一排泥水管和第二排泥水管与排泥空气管相同设置,并分别位于排泥空气管两侧,两根排泥水管的出水口设置在排泥口底部并位于排泥空气管的空气出口两侧。

13.具体地,所述削孔水管位于削孔水孔和水力喷口处,分别设置有相应的阀门。

14.进一步地,所述排泥口的下方位于多孔管外壁上设有压力监测传感器,所述压力监测传感器的数据线通过位于多孔管内的数据线通道管连接至排泥口顶部。

15.具体地,所述排泥口处设有排泥阀门,所述排泥阀门与多孔管内的油路管连接,通过油压控制排泥口处的排泥阀门开合角度。

16.进一步地,所述排泥管自多孔管顶部引出后连接至泥浆箱内。

17.进一步地,所述压力监测传感器通过数据线与位于底面多孔管外部的压力记录仪连接;所述压力记录仪与油路管控制单元连接。

18.优选地,所述多孔管采用多段连接方式,相邻的两段多孔管之间通过对接螺栓孔采用螺栓连接。

19.进一步地,本发明还要求保护采用上述多孔钻杆进行水力复喷全方位高压喷射注浆的方法,包括如下步骤:

20.(1)全方位高压喷射注浆钻机就位后,在设计的点位进行引孔,必要时开启削孔水辅助引孔;同时,开启排泥口将孔内泥浆通过排泥管引出至地面;引孔到位后,关闭削孔水孔对应阀门。

21.(2)开启水力喷口和辅助气喷口,形成护气水对土体进行水力喷射切割,破坏土体;同时,开启主气喷口和水泥喷浆口,形成护气水泥浆对土体切削,浆液与土体搅拌形成水泥加固体。

22.进一步地,在步骤(2)开始前,需要先单独开启水力喷口和辅助气喷口进行第一次调试确认;然后单独开启主气喷口和水泥喷浆口进行第二次调试确认。

23.有益效果:

24.本发明全方位高压喷射注浆的多孔钻杆,可以实现二次喷射在一根钻杆内同时进行,避免了常规水力复喷的材料搭接浪费。本发明施工工艺简单,工作效率高。多孔钻杆上设置水力喷口和辅助气喷口,通过环向辅助气体与水力喷口形成护气水对土体进行水力喷射切割,使土体先破坏。同时,多孔钻杆底部设置主气喷口和水泥喷浆口,通过环向主气与水泥浆喷口形成护气水泥浆切削土体,浆液与土体搅拌形成加固体,从而实现多孔钻杆护

气水和护气水泥浆可以同时进行喷射,避免了mjs施工过程中需要频繁更换钻杆的缺陷。且因二次喷射的原因,形成的加固体桩径较大。

附图说明

25.下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

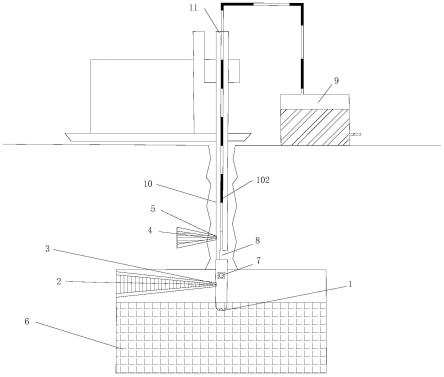

26.图1是本发明多孔钻杆进行全方位高压喷射注浆的原理示意图。

27.图2是本发明多孔钻杆内部管路结构示意图。

28.图3是本发明多孔钻杆排泥口的排泥原理图。

29.其中,各附图标记分别代表:

30.1削孔水孔;2水泥喷浆口;3主气喷口;4水力喷口;5辅助气喷口;6加固体;7压力监测传感器;8排泥口;9泥浆箱;10多孔管;101削孔水管;102排泥管;103主气管;104水泥浆管;105辅助气体管;106对接螺栓孔;107油路管;108排泥空气管;109第一排泥水管;110第二排泥水管;111数据线通道管;11压力记录仪;12空气出口;13出水口。

具体实施方式

31.根据下述实施例,可以更好地理解本发明。

32.如图1和图2所示,本发明水力复喷型全方位高压喷射注浆的多孔钻杆主要包括多孔管10,以及设置在多孔管10内的削孔水管101、排泥管102、主气管103、水泥浆管104和辅助气体管105。

33.其中,多孔管10的底部端口上设有削孔水孔1,所述削孔水孔1与削孔水管101连通;所述多孔管10的下方侧面设有排泥口8,所述排泥口8与排泥管102连通。

34.多孔管10的下方侧面还设有主气喷口3和水泥喷浆口2,所述水泥喷浆口2位于底部削孔水孔1和排泥口8之间,所述主气喷口3环向设置在水泥喷浆口2外围,环向气体与水泥浆形成护气水泥浆喷出,实现水泥浆对土体的切割和搅拌作用。所述主气喷口3与主气管103连通,所述水泥浆管104与水泥喷浆口2连通。

35.多孔管10的下方侧面还设有辅助气喷口5和水力喷口4,所述水力喷口4位于排泥口8上方,所述辅助气喷口5环向设置在水力喷口4的外围,环向气体与水形成护气水喷出,实现对土体的切割。所述辅助气喷口5与辅助气体管105连通,所述水力喷口4与削孔水管101连通。

36.如图3所示,多孔管10还设有排泥空气管108、第一排泥水管109和第二排泥水管110;所述排泥空气管108沿着排泥管102向下设置,随后弯折向上使得空气出口12位于排泥口8的底部并向上吹扫;所述第一排泥水管109和第二排泥水管110与排泥空气管108相同设置,并分别位于排泥空气管108两侧,两根排泥水管的出水口13设置在排泥口8底部并位于排泥空气管108的空气出口两侧。利用排泥辅助用水的高流速,(根据流速大的地方压强小原则)在通道内形成负压,使得土体中疏松的泥浆吸入排泥口8,经排泥管102向上引出至地面上方,施工深度超过5米时开启排泥空气管108,借助空气动力辅助泥浆排出。

37.结合图1,削孔水管101位于削孔水孔1和水力喷口4处,分别设置有相应的阀门,将削孔水管101内水流分别经削孔水孔1和水力喷口4向外喷出。

38.排泥口8的下方位于多孔管10外壁上设有压力监测传感器7,所述压力监测传感器7的数据线通过位于多孔管10内的数据线通道管111连接至排泥口8顶部。

39.排泥口8处设有排泥阀门,所述排泥阀门与多孔管10内的油路管107连接,通过油压控制排泥口8处的排泥阀门开合角度。

40.排泥管102自多孔管10顶部引出后连接至泥浆箱9内。

41.压力监测传感器7通过数据线与位于底面多孔管10外部的压力记录仪11连接;所述压力记录仪11与油路管107控制单元连接,可以通过压力记录仪11监测到的实时压力值,实现油路管107控制单元的自动开启。

42.多孔管10采用多段连接方式,相邻的两段多孔管10之间通过对接螺栓孔106采用螺栓连接。

43.采用上述多孔钻杆进行水力复喷全方位高压喷射注浆施工步骤如下:

44.(1)全方位高压喷射注浆钻机就位后,在设计的点位进行引孔,必要时通过削孔水孔1进行辅助引孔;同时,开启排泥口8将孔内泥浆通过排泥管102引出至地面。

45.(2)引孔到位后,关闭削孔水孔1对应阀门,开启水力喷口4和辅助气喷口5;采用适中的压力,高压水经水力喷口4喷出,同时气体经辅助气喷口5喷出,调试确认第一次喷射注浆管路的正常状态。

46.(3)开启主气喷口3和水泥喷浆口2,采用适中的压力,高压水经水泥喷浆口2喷出,同时主气经主气喷口3喷出,调试确认第二次喷射注浆管路的正常状态。随后将水泥浆管104的输入液体切换为水泥浆。

47.(4)确认各个喷口和整个设备的正常状态后,即可采用同步水力复喷的方式进行正常的高压喷射注浆工作。即按设计的压力,开启水力喷口4和辅助气喷口5,形成护气水对土体进行水力喷射切割,破坏土体。同时,开启主气喷口3和水泥喷浆口2,形成护气水泥浆对土体进行切削,水泥浆与土体搅拌形成水泥加固体6。水力喷口4在水泥喷浆口2之上,且钻杆旋转喷射施工并且随着进程钻杆不断上升。即随着钻杆上升,护气水泥浆会喷射到先前护气水切削破坏过的土体,因此护气水泥浆可以更轻易地切削土体,且由于二次水力喷射的原因,形成的水泥土尺寸往往较大;同时由于全方位高压喷射注浆系统对压力平衡和物质平衡的控制,对周边环境的影响较小。

48.(5)正常喷射直至该点位的工作完成。

49.(6)喷射其它设计点位的高压喷射注浆工作,直至整个加固工程完成。

50.以上方法,既可运用于垂直向的高压喷射注浆,也可运用于水平向或斜向的高压喷射注浆。

51.本发明提供了一种水力复喷型全方位高压喷射注浆的多孔钻杆及方法的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。