1.本实用新型涉及基坑工程技术领域,尤其是一种提高钢支撑稳定性的装置。

背景技术:

2.随着国内城市化的进程,各种地下工程层出不穷,地下工程的修建与基坑工程紧密相关,目前国内深基坑设计中很常见的一种支护型式为围护桩(墙) 内支撑,其中内支撑多采用钢支撑,对于钢支撑长度大于20m时,通常采用格构柱及与之配套的连系梁解决钢支撑的稳定性问题。

3.格构柱与连系梁的方法存在的诸多弊端,其一:设置格构柱对基坑内作业空间产生分割,使得施工机械作业空间收到一定限制;其二,设置格构柱会影响主体结构的底板钢筋布设以及防水正常敷设造成受力及防水的薄弱区;其三,设置格构柱会造成较多的工程投资增加;其四,较深的桩基埋设于地下不处理,造成地下空间资源的占用,对后续工程在穿越时产生障碍;基于此,亟待研究一种简单有效且低成本的方法解决上述一系列问题。

技术实现要素:

4.本实用新型的目的是根据上述现有技术的不足,提供了一种提高钢支撑稳定性的装置,通过小型连接构件快速连接相邻的钢支撑,可实现钢支撑稳定性的提高。

5.本实用新型目的实现由以下技术方案完成:

6.一种提高钢支撑稳定性的装置,其特征在于:包括抱箍环和连接杆件,其中所述抱箍环由结构相同的两个组装单元构成,两个组装单元之间构成可拆卸式的固定连接,每个组装单元均包括抱箍板和加劲肋,其中所述加劲肋固定设置在所述抱箍板的外围,所述加劲肋上开设有连接孔,所述连接杆件与所述加劲肋上的所述连接孔之间构成可拆卸式的固定连接。

7.所述加劲肋上开设有水平方向连接孔、竖直方向连接孔以及斜向连接孔,各连接孔均可与所述连接杆件连接。

8.所述连接杆件为横向压杆、竖向压杆以及斜向弦杆中的一种或两种及以上的组合。

9.所述加劲肋上开设有多个所述斜向连接孔。

10.所述抱箍板为与钢支撑外径相吻合适配的半环结构,所述半环结构的抱箍板两端分别设置具有螺栓孔的翼板,两个所述组装单元的抱箍板之间通过在该螺栓孔位置设置螺栓实现两个所述组装单元之间的固定连接。

11.所述加劲肋的形状与所述抱箍板的形状相吻合适配,所述加劲肋焊接于所述抱箍板的外侧中部位置。

12.所述抱箍环的内侧设置有橡胶垫。

13.所述连接杆件采用分段式拼接结构,实现所述连接杆件的长度调整。

14.本实用新型的优点是:

15.1)装置连接简单、加工方便、成本低廉,可大幅度提高钢支撑稳定系数。

16.2)开挖作业面内无格构柱,施工空间更宽敞。

17.3)底板钢筋及防水正常施做,不存在特殊节点和薄弱区。

18.4)省去格构柱,节约工程量,不会产生地下障碍物,节约地下空间,同时还可方便基坑开挖施工以及主体回筑时底板钢筋布和防水施作。

19.5)各组成部分可快速安拆,具有较强的重复利用性、通用性。

20.6)随着钢支撑稳定性的提高,可降低钢支撑的尺寸规格,便于起吊和安拆,同时进一步降低费用,产生的经济效益十分明显,具有良好的创新性与应用价值,适于推广。

附图说明

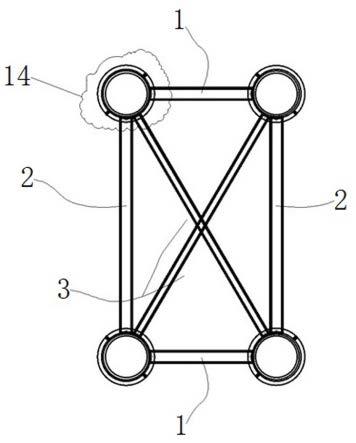

21.图1为本实用新型的布置平面示意图;

22.图2为图1中的a-a剖面图;

23.图3为本实用新型中钢支撑、抱箍环及各稳定杆连接结构示意图;

24.图4为本实用新型中抱箍板的结构示意图;

25.图5为本实用新型中加劲肋的结构示意图。

具体实施方式

26.以下结合附图通过实施例对本实用新型特征及其它相关特征作进一步详细说明,以便于同行业技术人员的理解:

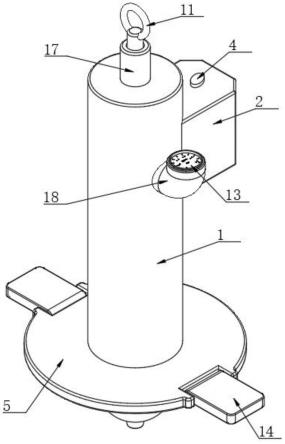

27.如图1-5所示,图中标记1-16分别表示为:横向压杆1、竖向压杆2、斜向弦杆3、加劲肋4、抱箍板5、加劲肋6、抱箍板7、连接孔8、连接孔9、连接孔10、橡胶垫板11、螺栓孔12、钢支撑13、抱箍环14、装置本体15、基坑围檩16。

28.实施例:本实施例中提高钢支撑稳定性的装置用于提高基坑内钢支撑的稳定性。如图1所示,在基坑内设置有围护结构,该围护结构包括基坑围檩16,在相对侧的基坑围檩16内设置有阵列的钢支撑13,各钢支撑13沿基坑围檩16的延伸方向间隔布置,同时沿基坑的深度方向间隔布置。结合图1和图2所示,本实施例的装置本体15安装在一组水平方向相邻的两根钢支撑13及其竖直方向相邻的一组(两根)钢支撑13之间,使两组钢支撑13构成整体结构,从而提升单根钢支撑13的稳定性。

29.如图2所示,本实施例中的装置本体15包括抱箍环14,该抱箍环14可套设在钢支撑的外围,每根钢支撑的外围均设置有抱箍环14;水平相邻的两根钢支撑之间通过横向压杆1连接构成整体,竖向相邻的两根钢支撑之间通过竖向压杆12连接构成整体,斜向相邻的两根钢支撑之间通过斜向弦杆3连接构成整体。

30.结合图2和图3所示,抱箍环14由结构相同的两个组装单元构成,其中一个组装单元包括抱箍板5和加劲肋4,另一个组装单元包括抱箍板7和加劲肋6。

31.如图4所示,抱箍板5和抱箍板7均为与钢支撑外径相吻合适配的半环结构,半环结构的抱箍板两端分别设置具有螺栓孔12的翼板,两个组装单元的抱箍板之间通过在螺栓孔12处安装螺栓实现抱箍板5和抱箍板7之间的固定连接,从而将抱箍环14的主体安装在钢支撑的外围。

32.结合图3和图5所示,加劲肋4焊接在抱箍板5的外侧中部位置,加劲肋6焊接在抱箍

板7的外侧中部位置。加劲肋6上开设有用于与各连接杆件连接的连接孔,具体包括作为水平方向连接孔的连接孔8,作为竖直方向连接孔的连接孔9以及作为斜向连接孔的连接孔10;其中连接孔8用于与横向压杆1连接,连接孔9用于与竖向压杆2连接,连接孔10用于与斜向弦杆3连接。

33.在本实施例中,如图3和图5所示,加劲肋6上开设有多个斜向连接孔10,以适应不同角度的斜向弦杆3,从而便于对斜向弦杆3的安装位置进行调整,尤其是避免因钢支撑安装位置误差或其受位移影响而导致无法安装的情况发生。

34.如图3所示,在抱箍环14的内侧设置有橡胶垫11,该橡胶垫11用于对钢支撑起到保护效果。

35.本实施例在制造及安装时,具有如下步骤:

36.1)抱箍板5按照钢支撑直径进行弯弧并在其两端翼板开设螺栓孔12,加劲肋4按照抱箍板5外弧加工尺寸,在抱箍板5的外侧中间焊接加劲肋4;同理依上述步骤加工加劲肋6、抱箍板7并在加劲肋6上完成连接孔8、连接孔9及连接孔10的打孔工作,完成后焊接加劲肋6与抱箍板7,至此完成两个半抱箍。

37.2)根据计算在已架设好的钢支撑13选择合适位置包裹橡胶垫11;按照连接孔8水平、连接孔9竖直方向将两个半抱箍环固定于钢支撑13,拧紧螺栓孔12位置螺栓,将一个抱箍环14安装到钢支撑13上;重复以上各步骤完成相邻四根钢支撑的抱箍环安装。

38.3)在各抱箍环14之间参照图2方式架设横向压杆1、竖向压杆2、斜向弦杆3,并用销轴或螺栓将各连接杆件与加劲肋6中所对应的连接孔逐一进行牢靠连接;经历以上各步骤完成本实施例中的装置本体15的安装。

39.本实施例在应用时:以现有常见的地铁、市域铁路等基坑为例,钢支撑常用规格为φ609(t=16)mm,计算长度取20m,以b类截面、q235材质考虑,其稳定系数约为0.58;在支撑中部使用本实施例的装置后,计算长度变为10m,同样的钢支撑,其稳定系数变为约0.87,稳定系数提升50%;同时本实施例中的装置成本相较于深基坑常用的格构柱大大降低,且装置本体且可全部构件回收再用。

40.本实施例在具体实施时:除了横向压杆1、竖向压杆2、斜向弦杆3共同使用的情况以外,在不同情况下,也可仅仅使用横向压杆1及竖向压杆2的组合,亦或是横向压杆1或竖向压杆2与斜向弦杆3的组合。

41.横向压杆1、竖向压杆2、斜向弦杆3在加工过程中宜工厂化高精度生产,其杆端部位与理论相贯线吻合,杆身宜断节并设置正反丝套筒以便调整长度;同时,三种杆件优选采用高强度轻质铝合金材料制作,使装置本体的重量进一步降低,更为便于使用。

42.虽然以上实施例已经参照附图对本实用新型目的的构思和实施例做了详细说明,但本领域普通技术人员可以认识到,在没有脱离权利要求限定范围的前提条件下,仍然可以对本实用新型作出各种改进和变换,故在此不一一赘述。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。