1.本实用新型涉及隧道施工技术领域,尤其是涉及一种基于隧道爆破开挖的盾构管片保护结构。

背景技术:

2.根据大跨施工工程特点、地质水文条件和周边环境分析,在大跨开挖过程中,存在以下危险源:隧道坍塌、突泥涌水、地下管线破坏、周边建(构)筑物沉降开裂、道路沉降或塌陷等。如马头门为横通道与导洞初支交叉处,该处结构的受力转换、土体扰动多,受力复杂,为施工难点。为了避免马头门处的应力集中,保证施工安全,对马头门分上下台阶进行破除。还存在在大跨施工过程中,拱脚基岩本身及其底部岩层的承载力、拱脚施工前浸水泡软,爆破造成围岩破损是控制重点,如控制不当,易造成失稳坍塌。而初支结构的稳定也是整个大跨施工安全的关键要素。各导洞初支钢架在同一里程保证受力传递,以及节点连接质量是保证节点受力安全的关键,如控制不当,会存在隧道坍塌风险。

3.中国专利cn209195449u涉及隧道技术领域,尤其涉及一种浮置板道床隧道的注浆结构,其特征在于:所述浮置板的板体上设置有保护套管,所述保护套管与所述浮置板连接固定,所述隧道管片上开设有与所述保护套管位置相对应的注浆口;所述注浆管穿过所述浮置板上的所述保护套管并与所述注浆口相连通,所述保护套管与所述注浆管间设置有防渗垫圈。该实用新型的优点是:结构简单,浮置板能自由浮动;避免浆液渗入浮置板与浮置板基底之间;减振效果好;防止注浆管与保护套管发生撞击;实现道床施工完成后再进行注浆作业。但是该专利不能实现对盾构管片的有效保护。

4.中国专利cn207905816u公开了一种衬砌管片保护装置,包括相互固接的第一防护块和第二防护块,第一防护块上设置有与衬砌管片的第一侧面贴合的第一防护面,第二防护块上设置有与衬砌管片的第二侧面贴合的第二防护面,第一防护面和第二防护面上设置有可穿过衬砌管片的预留螺栓孔的弹簧拉环,弹簧拉环上设置有拉钩。本装置既有效保护衬砌管片局部角,也有效保护衬砌管片的边和侧面,通过这种结构装置缓解冲击荷载等对管片的损害,防止衬砌管片在吊装、转运、堆置过程中发生碰撞、颠簸损坏,提高衬砌管片自身质量,且这种装置利于拆卸、重复利用率高。但是该专利对施工过程中的管片等结构的保护力度不强。

5.中国专利cn215057420u公开了一种适用于盾构过站管片保护弹性内撑装置,涉及管片,包括刚性内撑以及多个缓冲弹簧;所述刚性内撑包括连接块以及可拆卸的连接在所述连接块上的多个支撑条,多个所述缓冲弹簧与多个所述支撑条一一对应连接,且多个所述缓冲弹簧分别与所述管片相接触。该实用新型有助于解决一般在先隧后站的开挖过程中,管片受车站开挖影响,解决管片承载能力较弱的问题,便于已施工的管片可以重复利用。但是该专利公开的保护管片中刚性内撑以及多个缓冲弹簧的方案,仍存在马头门以及地下管线等施工时的安全性问题。

技术实现要素:

6.为了解决上述技术问题,本实用新型提供了一种基于隧道爆破开挖的盾构管片保护结构。

7.为了实现本实用新型的目的,本实用新型采用的技术方案如下:

8.一种基于隧道爆破开挖的盾构管片保护结构,包括盾构管片、导洞和支架,所述盾构管片位于导洞一侧,支架设于盾构管片内,且支架由工22型钢和工16型钢构成;所述支架内还设有风管和电瓶车容纳腔,且风管位于电瓶车容纳腔的上方;所述盾构管片的侧边设有预留岩石保护层,预留岩石保护层的侧边打设有减震孔和掏槽眼,且减振孔和掏槽眼位于导洞上;所述盾构管片的周边还设有排水孔。

9.进一步地,所述风管位于工22型钢和工16型钢之间形成的空腔内。

10.进一步地,所述工22型钢和工16型钢之间设有连接板,通过固定件将连接板、工22 型钢和工16型钢固定连接。

11.进一步地,所述固定件为螺栓和螺丝中的任一种。

12.进一步地,一个盾构管片上开设有两个排水孔。

13.进一步地,所述减震孔位于导洞的底部,且减震孔均匀排布在预留岩石保护层的一侧。

14.进一步地,所述掏槽眼均匀排布,且掏槽眼的周边均匀开设有周边孔。

15.具体的施工保护方法,包括以下步骤:

16.步骤s1:对横通道与导洞初支交叉处的马头门进行施工;

17.步骤s2:对隧道开挖拱顶上方的地下管线进行施工;

18.步骤s3:在导洞开挖过程中,对盾构管片进行施工保护;

19.步骤s4:在大跨施工过程中,对拱脚基岩承载力进行施工保护;

20.步骤s5:在大跨施工过程中,对初支结构稳定性进行施工保护;

21.步骤s6:对施工完成后的水进行处理。

22.进一步地,所述步骤s2中的地下管线在施工前进行详细调查,并将调查结果与隧道主体结构的关系进行整理并做好记录。

23.进一步地,在所述步骤s2中的地下管线上布置变形监测点,加强施工过程中对管线沉降监测点、地表沉降监测点及深层土体、水位、拱顶沉降等监测点沉降量、沉降数据大小综合,并指导施工,控制开挖进度,以确保施工过程中的地下管线安全性。

24.进一步地,所述步骤s2,在导洞开挖前,对隧道顶部的雨污合流管采用风筒布进行内套管,施工完成后,再进行导洞开挖,每个月对管道进行cctv检测,如施工过程中,洞内渗水量出现多点呈现状时,同样对管道及地面进行cctv、地质雷达进行检测。

25.进一步地,所述步骤s3中,大跨段开挖前对管片背后进行二次补注浆,每5m设置一道止浆环,并在施工过程中根据二次注浆存在的问题进行设置相应的排水孔。

26.进一步地,在所述步骤s4的基岩保护措施中,为防止拱脚边导洞泡水软化,在开挖前底部拱脚设置2%向内排水坡,水沟置于内边角,初支封闭前取芯,通过土工试验,验证基岩强度,并通过反力架进行地基承载力试验,导洞底部初支与基岩接触面预留注浆孔,喷射前进行清理基面。

27.进一步地,所述步骤s4基岩保护措施中,为防止拱脚底部围岩夹层,采用轻型钻机

在边导洞内部取芯及端部设取芯孔,防止夹层影响承载力。

28.进一步地,所述步骤s4基岩保护措施中,在边墙及隧道仰拱爆破开挖前,采用密排减震孔措施进行防止开挖破坏底纵梁下部超挖破坏,防止爆破振动导致管片破裂,掏槽及中槽爆破振速控制v≤1.5cm/s,临近管片侧周边孔爆破振速控制v≤1cm/s。

29.进一步地,在所述步骤s5中,对先行导洞的每榀钢架里程位置进行实测,对后续导洞每榀实测架立,保证一层初支整体受力效果。

30.进一步地,在所述步骤s6的水处理过程中,浆材选用水泥,水泥浆水灰比控制范围为 0.8:1-1:1,水玻璃浓度范围为35-40be

″

,水泥浆与水玻璃的体积比范围为1:0.6-1:1,凝胶时间在1min。

31.进一步地,在所述步骤s6的水处理过程中,经过注浆,在浆液扩散范围内,砂石均被胶结,7d抗压强度达到5-15mp,在隧道轮廓线外围形成了一个0.6-1.2m厚的硬壳。

32.与现有技术相比,本实用新型的有益效果具体体现在:

33.本实用新型在边墙开挖过程中,为防止开挖破坏底纵梁下部超挖破坏,从而造成承载力损失,采用密排减震孔措施进行试验,且为防止管片底部与侧面受水压影响变形,在管片靠隧道中线钻设排水孔泄压,并且再马头门进洞时,在洞门预留的管棚处,采用工22型钢进行加强环梁施工;其中地下管线上布置有适当的变形监测点,加强施工过程中的监控量和量测数据分析,并指导施工,控制开挖进度,以确保施工过程中的管线安全;为防止拱脚边导洞泡水软化,在开挖前底部拱脚设置2%向内排水坡,水沟置于内边角,初支封闭前取芯验证基岩强度并进行承载试验,导洞底部初支与基岩接触面预留注浆孔,喷射前清理基面,超挖部分采用喷射混凝土回填。

附图说明

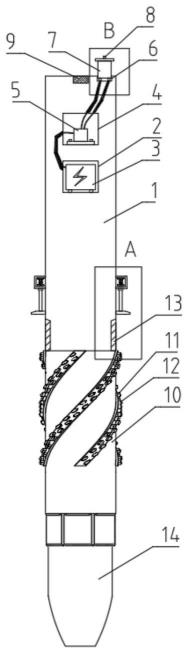

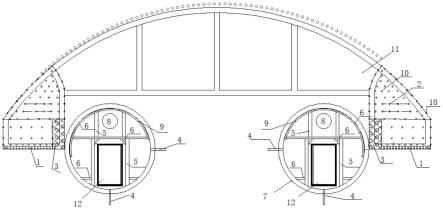

34.图1为本实用新型中的盾构管片保护结构示意图;

35.附图标记:1.减震孔;2.掏槽眼;3.预留岩石保护层;4.排水孔;5.工22型钢;6.工 16型钢;7.盾构管片;8.风管;9.连接板;10.周边孔;11.导洞;12.电瓶车容纳腔。

具体实施方式

36.为使本实用新型的目的和技术方案更加清楚,下面将结合实施例,对本实用新型的技术方案进行清楚、完整地描述。

37.实施例1

38.如图1所示的一种基于隧道爆破开挖的盾构管片7保护结构,包括盾构管片7、导洞11 和支架,所述盾构管片7位于导洞11下方,支架设于盾构管片7内,且支架由工22型钢5 和工16型钢6构成;所述支架内还设有风管8和电瓶车容纳腔12,且风管8位于电瓶车容纳腔12的上方;所述盾构管片7的侧边设有预留岩石保护层3,预留岩石保护层3的侧边打设有减震孔1和掏槽眼2,且减振孔和掏槽眼2位于导洞11上;所述盾构管片7的周边还设有排水孔4。具体的,在盾构管片7内每环进行一道支撑,靠近隧道中线的管片钻设有泄压的排水孔4,盾构管片7的受力部位设置在工16型钢6的背肋处。

39.所述风管8位于工22型钢5和工16型钢6之间形成的空腔内。所述工22型钢5和工 16型钢6之间设有连接板9,通过固定件将连接板9、工22型钢5和工16型钢6固定连接。所述

固定件为螺栓和螺丝中的任一种。一个盾构管片7上开设有两个排水孔4。所述减震孔 1位于导洞11的底部,且减震孔1均匀排布在预留岩石保护层3的一侧。所述掏槽眼2均匀排布,且掏槽眼2的周边均匀开设有周边孔10。

40.在实际操作过程中,会存在很多的危险源,而危险源的产生可能会涉及很多的危险性因素,具体如下表1所示的危险源辨识表:

41.表1

42.43.[0044][0045]

通过上述对危险源的分析,具体施工方法,包括以下步骤:

[0046]

步骤s1:对横通道与导洞初支交叉处的马头门进行施工;

[0047]

具体的,在马头门施工时,应加密监测频率为2次/分钟。做好马头门加固是保证进洞安全的重要措施,应对措施如下:

[0048]

(1)进洞时在洞门预留长700mm管棚处,采用工22型钢进行加强环梁施工。

[0049]

(2)马头门开洞时密排四榀型钢钢架,并与切断的横通道钢架接成整体,马头门施工时提高监测频率。

[0050]

(3)导洞与导洞连接处,主体大跨度导洞钢架与导洞施工预埋的钢板连接牢固可靠。

[0051]

步骤s2:对隧道开挖拱顶上方的地下管线进行施工;

[0052]

具体的,隧道开挖拱顶上方管线较多,路中主要为雨水管、未迁改的雨污合流管和已置换的给水管、路两侧主要为已迁改的燃气管、电力通信管等。其应对措施为:

[0053]

(1)严格按照“明地质、管超前、严注浆、弱爆破、短开挖、强支护、快封闭、勤量测、控变形”二十七字方针进行开挖支护。

[0054]

(2)加强超前支护和初期支护质量,控制和减小围岩的变形,及时进行初支背后注浆确保初支背后密实。

[0055]

(3)施工前对上方管线进行详细调查,与隧道主体结构的关系,做好记录。

[0056]

(4)针对地下管线应有完备的应急预案,做好充足的应急物资储备。对于给水管路,施工前彻底摸清管网路径的阀门位置,以备不时之需。

[0057]

(5)在管线上布置适当的变形监测点,加强施工过程中的监控量和量测数据分析,并指导施工,控制开挖进度,以确保施工过程中的管线安全。

[0058]

导洞开挖前,对隧道顶部的雨污合流管采用风筒布进行内套管,施工完成后,再进行导洞开挖。每个月对管道进行cctv检测,如施工过程中,洞内渗水量出现多点呈现状时,

同样对管道及地面进行cctv、地质雷达进行检测。

[0059]

步骤s3:在导洞开挖过程中,对盾构管片进行施工保护;

[0060]

而在导洞开挖过程中,盾构正在掘进,隧道上部开挖易扰动下方已施工盾构管片,需对管片进行保护,采取措施如下:

[0061]

(1)导洞开挖采用数码雷管进行控制爆破开挖,靠近管片侧打设减震孔1,掏槽眼布置向外侧偏移,大跨范围在管片内每环进行1道内撑,导洞开挖后及时对导洞初支背后注浆止水。

[0062]

(2)拱部导洞开挖完成后,为防止管片底部与侧面受水压影响变形,在管片靠隧道中线钻设排水孔泄压。

[0063]

(3)现场支顶措施纵向每1.5m架设1榀,在盾构隧道内架设临时工22型钢 工16型钢组成的支架,在管片主要受力部位设立工16型钢背肋。

[0064]

(4)各导洞爆破开挖过程中,盾构管片加固要先施工。通过目前爆破施工回归分析管片破坏的质点振速值,如满足不了的施工减震孔1或隔离孔。

[0065]

(5)大跨段开挖前对管片背后的管片间隙进行二次补注浆,每5m进行一道止浆环。施工过程中根据二次注浆存在问题时设置泄水孔,泄水孔设置在靠隧道中线一侧。泄水过程中对地面进行加密监控量测。

[0066]

步骤s4:在大跨施工过程中,对拱脚基岩承载力进行施工保护;

[0067]

具体的,(1)底纵梁基岩保护措施:为防止拱脚边导洞泡水软化,在开挖前底部拱脚设置2%向内排水坡,水沟置于内边角,初支封闭前取芯验证基岩强度并进行承载试验,例如可以设为10m/组,导洞底部初支与基岩接触面预留注浆孔,喷射前清理基面,超挖部分采用喷射混凝土回填。

[0068]

(2)为防止拱脚底部围岩夹层,采用轻型钻机在边导洞内部10m/个取芯及端部设取芯孔,防止夹层影响承载力。

[0069]

(3)边墙开挖过程中,为防止开挖破坏底纵梁下部超挖破坏,从而造成承载力损失,拟采用密排减震孔1措施进行试验,如控制爆破效果仍不满足要求,采用绳锯进行围岩切割隔离。

[0070]

(4)基岩保护措施中,在边墙及隧道仰拱爆破开挖前,采用密排减震孔1措施进行防止开挖破坏底纵梁下部超挖破坏,防止爆破振动导致管片破裂,掏槽及中槽爆破振速控制v ≤1.5cm/s,临近管片侧周边孔爆破振速控制v≤1cm/s。

[0071]

(5)拱脚岩层完整性及强度组织各参建单位现场验槽,确认基础承载力是否满足设计要求。现场采用钢丝刷、面纱、铁簸箕等人工清渣工具,并用高像素相机拍照存档、监理确认,若不符合要求,通知设计、业主。

[0072]

(6)洞内钻取的地质补勘孔后需进行回灌,可采用水泥浆液或混凝土。

[0073]

步骤s5:在大跨施工过程中,对初支结构稳定性进行施工保护;

[0074]

具体的,为保证一层钢拱架连接效果,需对先行导洞的每榀钢架里程位置进行实测,后续导洞每榀实测架立,保证一层初支整体受力效果。且在导洞节点与导洞初衬型钢连接,采用预留长螺栓孔钢板,在导洞型钢连接完成后,对外连接区域塞钢筋焊满。

[0075]

步骤s6:对施工完成后的水进行处理。具体的,水是地下工程事故的一个重大危险源,施工过程中加强地质超前预报,采用洞内观察,地质雷达,超前水平钻探,加深炮孔等方

法,建立综合超前地质预报体系,通过相互应证,准确预报隧道掌子面前方围岩构造及富水情况。当掌子面出现线状水应启动超前小导管注浆。初支成环后应及时进行注浆。如采用超前小导管堵水效果不佳时,在洞内采用径向深孔帷幕注浆。浆材选用水泥——水玻璃双液浆。水泥浆水灰比控制在0.8:1-1:1,水玻璃浓度35-40be

″

,水泥浆与水玻璃的体积比为1:0.6-1: 1,凝胶时间在lmin左右。经过注浆,在浆液扩散范围内,砂石均被胶结,7d抗压强度达到 5-15mp,在隧道轮廓线外围形成了一个0.6-1.2m厚的硬壳。

[0076]

以上仅为本实用新型的实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些均属于本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。