去除过程废气中nox和一氧化二氮的方法

1.本发明涉及用于组合去除过程废气中nox(no和no2)和氧化亚氮(一氧化二氮,n2o)的方法。

2.nox是已知有助于形成颗粒物和臭氧的污染物。n2o是强大的温室气体,因此在具有co2市场的地区与成本相关。这两种物质的排放通常都受到管制。因此,nox和n2o的去除需要尽可能成本有效地进行。

3.硝酸生产是已知具有nox和n2o排放的工业。此外,由于在催化反应器下游的冷点形成硝酸铵的风险,硝酸生产对于从去除nox和n2o泄漏氨(nh3)也有非常严格的要求。泄漏要求通常为5ppm或低至3或甚至2ppm。

4.硝酸(hno3)主要用于制造化肥和炸药。

5.在德国化学家wilhelm ostwald之后它通常经由ostwald方法生产。在这种方法中,氨(nh3)被氧化成一氧化氮(no)。然而,nh3氧化成no不是100%选择性的,这意味着一定量的一氧化二氮(氧化亚氮,n2o)也与所需的no一起形成。一氧化氮氧化成二氧化氮(no2),二氧化氮被吸收在水中,生成硝酸。将这个过程加压,废气包含nox和n2o,不然会非常干净。

6.本文所用术语“nox”是指氧化亚氮以外的氮氧化物。

7.根据氧化条件,即nh3燃烧的主要压力、温度和流入速度以及催化剂的类型和老化状态,每公吨hno3通常会形成约4-15kg n2o。这导致过程废气中约按体积计500-2000ppm的典型n2o浓度。

8.在氨的氧化中形成的n2o在水吸收二氧化氮(no2)形成硝酸期间不被吸收。此外,使所有nox转化成硝酸是不可行的。因此,nox和n2o与hno3生产过程废气一起排放。

9.通常通过已知的选择性催化还原(scr)方法,通过与作为还原剂的氨反应生成氮和水来去除nox。

10.用于scr的合适催化剂在本领域已知,并且通常包含钒氧化物和钛氧化物。最典型的是承载于二氧化钛上的五氧化二钒。这样的催化剂可能还包含钼氧化物或钨氧化物。

11.由于安装在吸收塔下游的用于降低nox残余含量的denox阶段通常不会导致降低n2o含量,因此n2o最终会排放到大气中。

12.由于n2o是一种强有力的温室气体,其影响是co2的约300倍,而硝酸工厂现在代表前一种气体的单一最大工业过程来源,n2o对分解平流层中的臭氧和温室效应有相当大的贡献。因此,出于环境保护的原因,越来越需要在硝酸生产和其它工业过程期间减少n2o排放以及nox排放的问题的技术解决方案。

13.降低来自hno3工厂的n2o排放的已知可能方法可大致分为三组:一级解决方案:首先要防止形成n2o。这需要改进铂网,以减少n2o形成。可用替代材料作为氨氧化催化剂。例如,金属氧化物,其不会产生大量的n2o副产物,但会遭受对no产生有较低的选择性。

14.二级解决方案:n2o,一旦形成,就在氨氧化网出口和吸收塔入口之间的任何地方去除。二级方法的选择位置直接在温度处于最高的网之后。大多数技术采用松散或封闭在由耐热线制成的笼中的颗粒形式的催化剂,而有些则使用蜂窝状物。

15.三级解决方案:通过催化分解成n2和o2,或通过利用化学还原剂催化还原,从吸收塔下游的过程废气去除n2o。设立三级减除步骤的最佳位置通常位于紧邻膨胀涡轮上游的吸收塔下游的最热位置。已知的解决方案是使用包含铁沸石的颗粒催化剂,以径向或水平流动通过催化剂床布置,以将压降保持在可接受的水平。这通常需要大反应器。

16.已知的三级催化剂单元通常采用两个床:第一床用于去除大部分n2o,然后加入还原剂,第二床用于去除nox和剩余的n2o。结果是非常大且复杂的反应器,其具有两个径向流动床和还原剂内部投加。利用本发明,用更简单和更小的反应器实现了nox和n2o的去除,从而降低了总体复杂性和成本。

17.已知的三级催化剂单元也可只具有组合去除nox和n2o的一个床,其中还原剂加到三级反应器的上游。通过使用固定混合器的已知方法或简单地通过足够的混合长度,实现充分混合。

18.为了获得n2o的低排放和nh3的低泄漏,需要在气体中高效混合nh3以及更大的催化剂体积,以允许反应发生。

19.在有径向或水平流动的反应器中,不可能用不同类型的催化剂制造底层,如在本发明中。在有径向或水平流动的反应器中,必须为单独的床,这显著增加了反应器的尺寸和成本。

20.通常,硝酸尾气中的n2o通过包含铁沸石的催化剂颗粒去除。

21.由于在下游冷点或烟道中可能形成硝酸铵,氨还原剂泄漏会给硝酸生产带来安全风险。因此,对氨泄漏的要求通常非常严格。

22.使用烃作为还原剂的方法通常具有较低的活性,因此用过的烃与部分燃烧产物(例如co)会经历明显的泄漏。在这样的方法中经常用作还原剂的甲烷本身为一种强有力的温室气体,从而在一定程度上抵消了n2o排放减少。一氧化碳为一种毒性气体,因此不希望排放。

23.为了获得n2o的低排放和还原剂的低泄漏,需要在气体中高效混合还原剂以及更大的催化剂体积,以允许反应发生。

24.在使用氨作为还原剂时,为了使n2o分解反应有效并且导致氨泄漏低于5 ppm或更低,在那些反应器中需要大量额外体积的催化剂。

25.我们发现,包含钴的催化剂在n2o的分解和氨的氧化中非常有效。

26.这些催化剂提供了以下优点。

27.在用于nox的去除的典型scr装置中,所加的氨恰好低于化学计量,尤其在低氨泄漏重要的应用中,例如硝酸生产。

28.因为包含钴的催化剂对在denox scr过程中使用的还原剂具有高氧化效率,所以可在第一阶段将还原剂以略高于过程气体中nox含量所需化学计量的量加入过程气体。

29.以高于过程气体中nox含量所需化学计量的量加入还原剂意味着可以减少去除nox所需的催化剂体积。

30.较高量的还原剂导致nox基本上完全去除。

31.基于以上优点,另一个优点是还原剂与过程气体的广泛混合可以不那么广泛。当还原剂(例如氨)的泄漏必须很低而nox的去除率必须很高时,还原剂必须非常彻底地混入气体中,以避免还原剂太少或太多的区域。太少导致nox去除较低,而太多导致还原剂泄漏。

这样非常好地混合需要昂贵的静态混合器,这也增加了过程的压降。

32.当在第二阶段中包含钴化合物的催化剂对还原剂的氧化具有活性时,在第一催化剂床中有太多还原剂的区域就远不那么重要了。这意味还原剂不必很好地混入过程气体。较低效的混合可能需要稍微较高的还原剂投加量以在第一阶段达到相同的nox去除水平。然而,由于任何从第一阶段泄漏的还原剂在第二阶段氧化,这不会造成问题。

33.此外,与需要还原剂(例如,nh3或烃)去除气体中n2o的方法相比,尤其在较低温度,本发明提供了具有较低nh3消耗和/或无烃消耗的优点。在本发明中,可在第一阶段使用nh3去除一些n2o,但这只是全部n2o的一小部分。尤其在较低温度,大部分n2o的去除将发生在第二阶段,在第二阶段中,包含钴的催化剂不需要还原剂来去除n2o。较低的还原剂消耗导致节省运行成本。

34.因此,本发明提供了用于去除过程废气中所含的nox(no, no2)和氧化亚氮(n2o)的改进方法,所述方法包括以下步骤:(a)向过程废气加入一定量nox还原剂;(b)在第一阶段,使与还原剂混合的过程废气通行经过催化剂,所述催化剂在利用还原剂的nox的选择性催化还原中具有活性,并提供包含氧化亚氮和残余量还原剂的流出气体;和(c)在第二阶段,使流出气体通行经过包含钴化合物且在氧化亚氮的分解和残余量还原剂的氧化中具有活性的催化剂。

35.用于本发明的优选还原剂包括氨或其前体。

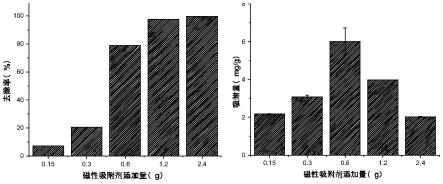

36.如附图中所示,当钴化合物为钴尖晶石时,在与包含钴化合物的催化剂接触的氨氧化中获得高效率,其中图1显示了钴尖晶石和利用钾助催化的钴-氧化铝尖晶石在150到650℃之间温度的氨转化率。

37.因此,在本发明的实施方案中,钴化合物包括钴尖晶石。

38.在实施方案中,钴化合物用碱化合物助催化,例如钠(na)、钾(k)和/或铯(cs)。

39.在实施方案中,包含钴化合物的催化剂包含另外的金属,例如zn、cu、ni、fe、mn、v、al和/或ti。

40.术语“nox的去除”和“氧化亚氮(n2o)的去除”应理解为显著减少nox和n2o的量,虽然在过程废气中仍可包含较少量nox和n2o。

41.优选地,可在根据本发明的方法的第一阶段去除一部分n2o。

42.在本发明的实施方案中,在nox的选择性催化还原中具有活性的催化剂在使用相同还原剂去除氧化亚氮中也具有活性。

43.因此,第一阶段可以在基本上完全去除nox下操作,同时还原剂基本上没有泄漏(小于10ppm),因为这种还原剂也可通过与氧化亚氮反应而消耗。这进一步意味对还原剂的混合要求甚至更低,因为部分催化床中nox反应的化学计量过量可与氧化亚氮反应。在这样的情况下,需要稍微较高的还原剂投加量。这样的还原剂可以为氨(nh3)或其前体。

44.在本发明的实施方案中,在第一阶段去除少于50%的n2o。

45.在本发明的实施方案中,在nox的选择性催化还原中具有活性的催化剂包括金属交换沸石,其中金属包括fe、co、ni、cu、mn、zn或pd或其混合物。

46.优选金属交换沸石选自mfi、bea、fer、mor、fau、cha、aei、eri和/或lta。

47.最优选的金属交换沸石为fe-bea。

48.在实施方案中,在nox的选择性催化还原中具有活性的催化剂选自v、cu、mn、pd、pt的氧化物或其混合物。

49.在另外的实施方案中,在nox的选择性催化还原中具有活性的催化剂和/或包含钴化合物的催化剂是整体成形的。

50.术语“整体成形的催化剂”应理解为包含或涂有催化活性材料的整体或蜂窝形状。

51.整体成形的催化剂优选在反应器内以一层或多层有序分层布置。

52.与采用颗粒催化剂的径向流动反应器设计相比,整体成形的催化剂能够实现轴向流动反应器设计,同时提供低压降。

53.在另外的优选的实施方案中,第一和/或第二整体成形的催化剂在反应器内以多于一个堆叠层布置。

54.本发明在其具体实施方案的以下详述中进一步讨论。

55.在实施方案中,操作加入还原剂,以在第二阶段产生最低的总nox浓度,因为nox是n2o反应的抑制剂。由于在第二阶段对来自nh3氧化的nox的选择性低于100%,因此最佳的nh3投加量刚好高于化学计量。在催化步骤之前,氨在气体中的混合程度也对最佳的nh3投加量起作用。

56.根据本发明的实施方案的方法在过程废气再加热之后但在膨胀机之前在吸收塔下游的硝酸过程中进行。将氨注入并混入废气中。在第一阶段与氨混合的废气进入反应器,第一阶段的反应器具有装配有包含二氧化钛、钒氧化物和钨氧化物的催化剂。在第一阶段,根据众所周知的scr反应,nox与氨反应。调节第一阶段中的催化剂体积和加氨量,使得废气中的nox含量显著降低到按体积计约5到10 ppm的nox泄漏量,和来自第一阶段的流出气体中按体积计5到10ppm之间的氨泄漏量。

57.流出气体随后进入第二阶段,在该阶段催化剂包括用钾助催化的钴尖晶石。

58.在第二阶段,将nh3氧化成氮(n2)、nox和n2o的组合。优选包含钴化合物的催化剂对惰性氮具有高选择性,或者对可在第二阶段再次被催化剂去除的n2o具有选择性。对nox的选择性是不希望的,因为nox抑制n2o分解反应。

59.在第二阶段,通过与经助催化的钴尖晶石接触,n2o根据以下反应分解:2n2o

ꢀ→ꢀ

2n

2 o2nh3氧化成氮(n2)、nox和n2o的组合。由nh3氧化形成的n2o然后通过与经助催化的钴尖晶石催化剂接触而分解。

60.在第二阶段由nh3氧化形成的任何nox都不是排放问题,因为来自第一阶段的nox排放非常低,而从第一阶段进入第二阶段的nh3泄漏仍然保持在如此低的水平,以致于降低的选择性仍然只会导致有限的nox排放。nox会抑制经助催化的钴尖晶石催化剂的n2o分解反应,从而降低活性。因此,在第二阶段nox形成必须保持在最低限度。

61.温度通常在300-550℃的范围内。压力通常在4-12bar g的范围内,但可以更高也可以更低。较高的压力在第一阶段增加nox转化活性,而在第二阶段增加nh3和n2o转化率。

62.如前所述,通过随后去除从第一阶段泄漏的大部分氨,对氨与过程废气混合的要求显著降低。

63.根据本发明的实施方案的方法在过程废气再加热之后但在膨胀机之前在吸收塔

下游的硝酸过程中进行。将氨注入并混入废气中。在第一阶段与氨混合的废气进入反应器,第一阶段的反应器具有装配有包含fe-bea沸石的催化剂。在第一阶段,根据众所周知的scr反应,nox与氨反应。但根据以下反应,铁沸石催化剂对使用nh3分解n2o也具有活性:3n2o 2nh3ꢀ→ꢀ

4n

2 3h2o这个反应慢于去除nox的scr反应。但这意味可以投加比nox反应所需更多的nh3,然后将此过量的nh3用于分解n2o。调节第一阶段中的催化剂体积和氨投加量,使得来自第一阶段的气体基本上不含nox,并且nh3泄漏低,在自第一阶段的流出气体中按体积计低于20ppm或10ppm或5ppm。

64.在第一床中对n2o反应具有活性的催化剂、催化剂体积和nh3添加之间的最佳选择由nox和n2o的初始浓度、气体温度和压力、nh3的注入系统以及所需的nox和n2o转化率控制。水(h2o)和氧气(o2)浓度也会影响最佳选择,因为不同的反应对h2o和o2有不同的敏感性。

65.在实施方案中,在第一阶段nox的选择性催化还原中具有活性的整体催化剂直接堆叠在第二阶段包含钴化合物的整体催化剂的顶部上。因此,可利用简单的轴向流动反应器,反应器仅具有一个人孔通道和用于堆叠催化剂的一个承载栅板,并且反应器的压降仍然很低。

1.本发明涉及用于组合去除过程废气中nox(no和no2)和氧化亚氮(一氧化二氮,n2o)的方法。

2.nox是已知有助于形成颗粒物和臭氧的污染物。n2o是强大的温室气体,因此在具有co2市场的地区与成本相关。这两种物质的排放通常都受到管制。因此,nox和n2o的去除需要尽可能成本有效地进行。

3.硝酸生产是已知具有nox和n2o排放的工业。此外,由于在催化反应器下游的冷点形成硝酸铵的风险,硝酸生产对于从去除nox和n2o泄漏氨(nh3)也有非常严格的要求。泄漏要求通常为5ppm或低至3或甚至2ppm。

4.硝酸(hno3)主要用于制造化肥和炸药。

5.在德国化学家wilhelm ostwald之后它通常经由ostwald方法生产。在这种方法中,氨(nh3)被氧化成一氧化氮(no)。然而,nh3氧化成no不是100%选择性的,这意味着一定量的一氧化二氮(氧化亚氮,n2o)也与所需的no一起形成。一氧化氮氧化成二氧化氮(no2),二氧化氮被吸收在水中,生成硝酸。将这个过程加压,废气包含nox和n2o,不然会非常干净。

6.本文所用术语“nox”是指氧化亚氮以外的氮氧化物。

7.根据氧化条件,即nh3燃烧的主要压力、温度和流入速度以及催化剂的类型和老化状态,每公吨hno3通常会形成约4-15kg n2o。这导致过程废气中约按体积计500-2000ppm的典型n2o浓度。

8.在氨的氧化中形成的n2o在水吸收二氧化氮(no2)形成硝酸期间不被吸收。此外,使所有nox转化成硝酸是不可行的。因此,nox和n2o与hno3生产过程废气一起排放。

9.通常通过已知的选择性催化还原(scr)方法,通过与作为还原剂的氨反应生成氮和水来去除nox。

10.用于scr的合适催化剂在本领域已知,并且通常包含钒氧化物和钛氧化物。最典型的是承载于二氧化钛上的五氧化二钒。这样的催化剂可能还包含钼氧化物或钨氧化物。

11.由于安装在吸收塔下游的用于降低nox残余含量的denox阶段通常不会导致降低n2o含量,因此n2o最终会排放到大气中。

12.由于n2o是一种强有力的温室气体,其影响是co2的约300倍,而硝酸工厂现在代表前一种气体的单一最大工业过程来源,n2o对分解平流层中的臭氧和温室效应有相当大的贡献。因此,出于环境保护的原因,越来越需要在硝酸生产和其它工业过程期间减少n2o排放以及nox排放的问题的技术解决方案。

13.降低来自hno3工厂的n2o排放的已知可能方法可大致分为三组:一级解决方案:首先要防止形成n2o。这需要改进铂网,以减少n2o形成。可用替代材料作为氨氧化催化剂。例如,金属氧化物,其不会产生大量的n2o副产物,但会遭受对no产生有较低的选择性。

14.二级解决方案:n2o,一旦形成,就在氨氧化网出口和吸收塔入口之间的任何地方去除。二级方法的选择位置直接在温度处于最高的网之后。大多数技术采用松散或封闭在由耐热线制成的笼中的颗粒形式的催化剂,而有些则使用蜂窝状物。

15.三级解决方案:通过催化分解成n2和o2,或通过利用化学还原剂催化还原,从吸收塔下游的过程废气去除n2o。设立三级减除步骤的最佳位置通常位于紧邻膨胀涡轮上游的吸收塔下游的最热位置。已知的解决方案是使用包含铁沸石的颗粒催化剂,以径向或水平流动通过催化剂床布置,以将压降保持在可接受的水平。这通常需要大反应器。

16.已知的三级催化剂单元通常采用两个床:第一床用于去除大部分n2o,然后加入还原剂,第二床用于去除nox和剩余的n2o。结果是非常大且复杂的反应器,其具有两个径向流动床和还原剂内部投加。利用本发明,用更简单和更小的反应器实现了nox和n2o的去除,从而降低了总体复杂性和成本。

17.已知的三级催化剂单元也可只具有组合去除nox和n2o的一个床,其中还原剂加到三级反应器的上游。通过使用固定混合器的已知方法或简单地通过足够的混合长度,实现充分混合。

18.为了获得n2o的低排放和nh3的低泄漏,需要在气体中高效混合nh3以及更大的催化剂体积,以允许反应发生。

19.在有径向或水平流动的反应器中,不可能用不同类型的催化剂制造底层,如在本发明中。在有径向或水平流动的反应器中,必须为单独的床,这显著增加了反应器的尺寸和成本。

20.通常,硝酸尾气中的n2o通过包含铁沸石的催化剂颗粒去除。

21.由于在下游冷点或烟道中可能形成硝酸铵,氨还原剂泄漏会给硝酸生产带来安全风险。因此,对氨泄漏的要求通常非常严格。

22.使用烃作为还原剂的方法通常具有较低的活性,因此用过的烃与部分燃烧产物(例如co)会经历明显的泄漏。在这样的方法中经常用作还原剂的甲烷本身为一种强有力的温室气体,从而在一定程度上抵消了n2o排放减少。一氧化碳为一种毒性气体,因此不希望排放。

23.为了获得n2o的低排放和还原剂的低泄漏,需要在气体中高效混合还原剂以及更大的催化剂体积,以允许反应发生。

24.在使用氨作为还原剂时,为了使n2o分解反应有效并且导致氨泄漏低于5 ppm或更低,在那些反应器中需要大量额外体积的催化剂。

25.我们发现,包含钴的催化剂在n2o的分解和氨的氧化中非常有效。

26.这些催化剂提供了以下优点。

27.在用于nox的去除的典型scr装置中,所加的氨恰好低于化学计量,尤其在低氨泄漏重要的应用中,例如硝酸生产。

28.因为包含钴的催化剂对在denox scr过程中使用的还原剂具有高氧化效率,所以可在第一阶段将还原剂以略高于过程气体中nox含量所需化学计量的量加入过程气体。

29.以高于过程气体中nox含量所需化学计量的量加入还原剂意味着可以减少去除nox所需的催化剂体积。

30.较高量的还原剂导致nox基本上完全去除。

31.基于以上优点,另一个优点是还原剂与过程气体的广泛混合可以不那么广泛。当还原剂(例如氨)的泄漏必须很低而nox的去除率必须很高时,还原剂必须非常彻底地混入气体中,以避免还原剂太少或太多的区域。太少导致nox去除较低,而太多导致还原剂泄漏。

这样非常好地混合需要昂贵的静态混合器,这也增加了过程的压降。

32.当在第二阶段中包含钴化合物的催化剂对还原剂的氧化具有活性时,在第一催化剂床中有太多还原剂的区域就远不那么重要了。这意味还原剂不必很好地混入过程气体。较低效的混合可能需要稍微较高的还原剂投加量以在第一阶段达到相同的nox去除水平。然而,由于任何从第一阶段泄漏的还原剂在第二阶段氧化,这不会造成问题。

33.此外,与需要还原剂(例如,nh3或烃)去除气体中n2o的方法相比,尤其在较低温度,本发明提供了具有较低nh3消耗和/或无烃消耗的优点。在本发明中,可在第一阶段使用nh3去除一些n2o,但这只是全部n2o的一小部分。尤其在较低温度,大部分n2o的去除将发生在第二阶段,在第二阶段中,包含钴的催化剂不需要还原剂来去除n2o。较低的还原剂消耗导致节省运行成本。

34.因此,本发明提供了用于去除过程废气中所含的nox(no, no2)和氧化亚氮(n2o)的改进方法,所述方法包括以下步骤:(a)向过程废气加入一定量nox还原剂;(b)在第一阶段,使与还原剂混合的过程废气通行经过催化剂,所述催化剂在利用还原剂的nox的选择性催化还原中具有活性,并提供包含氧化亚氮和残余量还原剂的流出气体;和(c)在第二阶段,使流出气体通行经过包含钴化合物且在氧化亚氮的分解和残余量还原剂的氧化中具有活性的催化剂。

35.用于本发明的优选还原剂包括氨或其前体。

36.如附图中所示,当钴化合物为钴尖晶石时,在与包含钴化合物的催化剂接触的氨氧化中获得高效率,其中图1显示了钴尖晶石和利用钾助催化的钴-氧化铝尖晶石在150到650℃之间温度的氨转化率。

37.因此,在本发明的实施方案中,钴化合物包括钴尖晶石。

38.在实施方案中,钴化合物用碱化合物助催化,例如钠(na)、钾(k)和/或铯(cs)。

39.在实施方案中,包含钴化合物的催化剂包含另外的金属,例如zn、cu、ni、fe、mn、v、al和/或ti。

40.术语“nox的去除”和“氧化亚氮(n2o)的去除”应理解为显著减少nox和n2o的量,虽然在过程废气中仍可包含较少量nox和n2o。

41.优选地,可在根据本发明的方法的第一阶段去除一部分n2o。

42.在本发明的实施方案中,在nox的选择性催化还原中具有活性的催化剂在使用相同还原剂去除氧化亚氮中也具有活性。

43.因此,第一阶段可以在基本上完全去除nox下操作,同时还原剂基本上没有泄漏(小于10ppm),因为这种还原剂也可通过与氧化亚氮反应而消耗。这进一步意味对还原剂的混合要求甚至更低,因为部分催化床中nox反应的化学计量过量可与氧化亚氮反应。在这样的情况下,需要稍微较高的还原剂投加量。这样的还原剂可以为氨(nh3)或其前体。

44.在本发明的实施方案中,在第一阶段去除少于50%的n2o。

45.在本发明的实施方案中,在nox的选择性催化还原中具有活性的催化剂包括金属交换沸石,其中金属包括fe、co、ni、cu、mn、zn或pd或其混合物。

46.优选金属交换沸石选自mfi、bea、fer、mor、fau、cha、aei、eri和/或lta。

47.最优选的金属交换沸石为fe-bea。

48.在实施方案中,在nox的选择性催化还原中具有活性的催化剂选自v、cu、mn、pd、pt的氧化物或其混合物。

49.在另外的实施方案中,在nox的选择性催化还原中具有活性的催化剂和/或包含钴化合物的催化剂是整体成形的。

50.术语“整体成形的催化剂”应理解为包含或涂有催化活性材料的整体或蜂窝形状。

51.整体成形的催化剂优选在反应器内以一层或多层有序分层布置。

52.与采用颗粒催化剂的径向流动反应器设计相比,整体成形的催化剂能够实现轴向流动反应器设计,同时提供低压降。

53.在另外的优选的实施方案中,第一和/或第二整体成形的催化剂在反应器内以多于一个堆叠层布置。

54.本发明在其具体实施方案的以下详述中进一步讨论。

55.在实施方案中,操作加入还原剂,以在第二阶段产生最低的总nox浓度,因为nox是n2o反应的抑制剂。由于在第二阶段对来自nh3氧化的nox的选择性低于100%,因此最佳的nh3投加量刚好高于化学计量。在催化步骤之前,氨在气体中的混合程度也对最佳的nh3投加量起作用。

56.根据本发明的实施方案的方法在过程废气再加热之后但在膨胀机之前在吸收塔下游的硝酸过程中进行。将氨注入并混入废气中。在第一阶段与氨混合的废气进入反应器,第一阶段的反应器具有装配有包含二氧化钛、钒氧化物和钨氧化物的催化剂。在第一阶段,根据众所周知的scr反应,nox与氨反应。调节第一阶段中的催化剂体积和加氨量,使得废气中的nox含量显著降低到按体积计约5到10 ppm的nox泄漏量,和来自第一阶段的流出气体中按体积计5到10ppm之间的氨泄漏量。

57.流出气体随后进入第二阶段,在该阶段催化剂包括用钾助催化的钴尖晶石。

58.在第二阶段,将nh3氧化成氮(n2)、nox和n2o的组合。优选包含钴化合物的催化剂对惰性氮具有高选择性,或者对可在第二阶段再次被催化剂去除的n2o具有选择性。对nox的选择性是不希望的,因为nox抑制n2o分解反应。

59.在第二阶段,通过与经助催化的钴尖晶石接触,n2o根据以下反应分解:2n2o

ꢀ→ꢀ

2n

2 o2nh3氧化成氮(n2)、nox和n2o的组合。由nh3氧化形成的n2o然后通过与经助催化的钴尖晶石催化剂接触而分解。

60.在第二阶段由nh3氧化形成的任何nox都不是排放问题,因为来自第一阶段的nox排放非常低,而从第一阶段进入第二阶段的nh3泄漏仍然保持在如此低的水平,以致于降低的选择性仍然只会导致有限的nox排放。nox会抑制经助催化的钴尖晶石催化剂的n2o分解反应,从而降低活性。因此,在第二阶段nox形成必须保持在最低限度。

61.温度通常在300-550℃的范围内。压力通常在4-12bar g的范围内,但可以更高也可以更低。较高的压力在第一阶段增加nox转化活性,而在第二阶段增加nh3和n2o转化率。

62.如前所述,通过随后去除从第一阶段泄漏的大部分氨,对氨与过程废气混合的要求显著降低。

63.根据本发明的实施方案的方法在过程废气再加热之后但在膨胀机之前在吸收塔

下游的硝酸过程中进行。将氨注入并混入废气中。在第一阶段与氨混合的废气进入反应器,第一阶段的反应器具有装配有包含fe-bea沸石的催化剂。在第一阶段,根据众所周知的scr反应,nox与氨反应。但根据以下反应,铁沸石催化剂对使用nh3分解n2o也具有活性:3n2o 2nh3ꢀ→ꢀ

4n

2 3h2o这个反应慢于去除nox的scr反应。但这意味可以投加比nox反应所需更多的nh3,然后将此过量的nh3用于分解n2o。调节第一阶段中的催化剂体积和氨投加量,使得来自第一阶段的气体基本上不含nox,并且nh3泄漏低,在自第一阶段的流出气体中按体积计低于20ppm或10ppm或5ppm。

64.在第一床中对n2o反应具有活性的催化剂、催化剂体积和nh3添加之间的最佳选择由nox和n2o的初始浓度、气体温度和压力、nh3的注入系统以及所需的nox和n2o转化率控制。水(h2o)和氧气(o2)浓度也会影响最佳选择,因为不同的反应对h2o和o2有不同的敏感性。

65.在实施方案中,在第一阶段nox的选择性催化还原中具有活性的整体催化剂直接堆叠在第二阶段包含钴化合物的整体催化剂的顶部上。因此,可利用简单的轴向流动反应器,反应器仅具有一个人孔通道和用于堆叠催化剂的一个承载栅板,并且反应器的压降仍然很低。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。