应用于宽环境温度范围的qcl激光器封装结构及其封装方法

技术领域

1.本发明涉及气体浓度检测技术领域,尤其涉及一种应用于宽环境温度范围的qcl激光器封装结构及其封装方法。

背景技术:

2.近些年,煤矿中常发生的灾害主要有煤矿爆炸、矿井水灾、煤矿火灾、顶板事故等。研究表明,co已经成为除甲烷气体之外引起煤矿火灾的元凶之一。一氧化碳气体是煤炭氧化产生自发燃烧的标志性气体,精确地监测煤矿中一氧化碳浓度,可以为判断矿井下特别是采空区否有潜在自燃发火的可能性提供了可靠且重要判断依据。当前矿井下一氧化碳检测通常采用电化学型、催化燃烧型等传统的检测装置,但精度低、零点漂移大、寿命短、测量范围窄等不足,使得它们在应用于昏暗、粉尘严重、潮湿的矿井环境下时受到严重制约。

3.基于量子级联(qcl)激光器特有的中红外波段、宽调谐范围和能够在室温或者接近室温下工作的特性,使它成为气体传感器的理想光源。例如,qcl可以在室温环境温度下发射4.65微米的中红外激光,是煤矿生产中的红外一氧化碳(co)气体传感器得理想光源。可调谐半导体激光吸收光谱技(tunable diode laser absorption spectroscopy,tdlas)是一种常见的高灵敏度气体检测方法,通过调节激光器中心波长使其扫过待测气体吸收峰,进而使激光光束与待测气体相互作用,从而得到与气体浓度相关的特征信号,由此反演出被测气体浓度。

4.在利用tdlas技术和qcl激光器作为传感器光源时,需要将qcl激光器的输出波长稳定在co的吸收峰附近,以便对其浓度进行测量。常规qcl激光器要求合适的温度管理系统以维持激光器封装主体温度处于15℃~35℃之间,当qcl激光器在环境温度范围在-10℃~50℃时,qcl激光器就不能正常工作。

5.但是在煤矿的实际应用中,小型co传感器需要在很大的环境温度范围内工作,这就需要采用tec来动态对qcl激光器冷却或加热。在实际应用时,激光器中心波长需要锁定在一氧化碳气体的某一个固定的吸收峰附近。当环境温度升高或降低时,激光器输出波长变长或变短,这时需要给激光器制冷或加热,以便使激光器波长保持在吸收峰附近。当激光器的工作温度与当时环境温度的温差越大,半导体制冷器(thermo electric cooler,tec)制冷或加热所需要的能量越大,整个传感器的功耗就越高。这种大的环境温度差要求就需要采用功率和体积比较大的tec,这对生产小型低功耗的本安型co传感器提出了挑战,也制约了小型低功耗的本安型co传感器的应用。

6.现有技术中基于qcl激光器的一氧化碳传感器,体积大,功耗高;目前有通过封装外壳内抽真空或注入特定气体的方式来进行温度隔离、降低控制qcl激光器温度所需功耗,但上述手段存在漏气等导致安全隐患的问题,同时生产成本高、抽气或充气过程复杂不易检测是否漏气等问题。

7.因此,还需通过进一步研发,来解决小型封装的qcl激光器在大范围环境温度下低功耗稳定运行的问题。

技术实现要素:

8.因此,为了解决上述现有技术存在的问题,本发明的目的之一在于提供一种应用于宽环境温度范围的小型qcl激光器封装结构,应用于矿井中进行一氧化碳气体检测,可满足对矿井下一氧化碳气体浓度的精确气体检测,相比现有技术的光电化学检测方式而言,当使用一氧化碳气体传感器使用了本发明的qcl激光器作为其光源,就可以有效地拓展气体传感器的应用温度范围,在高温或低温条件下,传感器的检测精度得到相应的提高;通过在封装外壳内设置温度隔离结构,使激光器芯片、热沉、tec温度控制器工作面的外周形成体积较小的半隔热同温空间,由于需要控温的空间减小,tec温度控制器所需要控温的能耗就相应的减少,同时提高了tec温度控制器控温的效率;

9.以及,采用温度隔离结构也增加了热量从激光器芯片和热沉传导到到激光器外部环境的热阻,因而使激光器可以在保持同样工作温度范围条件下,可以应用到环境温度变化更大的应用场景;

10.本发明的qcl激光器通过采用所述封装结构,应用于气体传感器中,可在-10℃~50℃甚至更大的环境温度范围中正常工作,可用温度范围更大,应用场景更广;同时体积小,实现微型化,功耗低,灵敏度高,实用性强,是以qcl激光器作为传感器光源进行高精度低浓度一氧化碳气体检测技术的显著进步。

11.本发明目的之二提供一种应用于宽环境温度范围的qcl激光器封装结构的封装方法,简化流程,封装后便于tec温度控制器进行控温,降低控温功耗。

12.本发明目的之三提供一种包括该应用于宽环境温度范围的小型qcl激光器封装结构的qcl激光器,该qcl激光器体积小,便于实现传感器的微型化;同时qcl激光器的功耗低,对一氧化碳气体的检测精度高;且可以在更大的环境温度范围正常工作。

13.本发明的目的之一通过采用以下方案实现:

14.一种应用于宽环境温度范围的qcl激光器封装结构,所述qcl激光器应用于工作温度范围为-10℃~50℃以上的气体传感器中,所述封装结构包括封装外壳及设置在所述封装外壳上的红外准直镜、激光器芯片、热沉、tec温度控制器、管脚;所述激光器芯片、热沉、tec温度控制器自上而下固定连接设置在所述封装外壳内腔;所述封装外壳一侧壁设有透镜孔,所述红外准直镜固定设置在所述封装外壳内侧壁上,且与所述透镜孔相对应设置;所述封装外壳与所述透镜孔相对的另一侧壁上设有所述管脚;所述封装外壳内还设有用于增加从所述激光器芯片、热沉、tec温度控制器控温面到所述封装外壳热阻的温度隔离结构。

15.作为上述方案的进一步说明,所述温度隔离结构设有空腔,所述激光器芯片、热沉、tec温度控制器控温面自上而下固定后设置在所述空腔中;所述温度隔离结构的空腔和所述激光器芯片、热沉、tec温度控制器控温面形成体积较小的半隔热同温空间;而所述温度隔离结构外壁与所述封装外壳内壁之间形成温度过渡区。

16.作为上述方案的进一步说明,所述激光器芯片与所述温度隔离结构的内壁顶端存在间隙,以使所述温度隔离结构的内壁顶端不接触激光器芯片的引线。

17.作为上述方案的进一步说明,所述温度隔离结构为两侧设有开口的隔热内罩;两个所述开口分别对应所述管脚及所述红外准直镜。

18.作为上述方案的进一步说明,所述隔热内罩采用隔热绝缘材料制备而成。

19.作为上述方案的进一步说明,所述温度隔离结构为粘贴在封装外壳内壁表面的隔

热材料层,所述隔热材料层由隔热的绝缘材料构成。

20.作为上述方案的进一步说明,所述温度隔离结构为涂抹在封装外壳内壁表面的隔热材料层,所述隔热材料层由隔热的绝缘材料构成。

21.作为上述方案的进一步说明,所述隔热绝缘材料选用杜睿的1015系列的隔热绝缘材料,或其他多孔陶瓷隔热材料。

22.作为上述方案的进一步说明,所述封装外壳下表面设有散热片。

23.作为上述方案的进一步说明,所述激光器芯片为coc芯片,所述coc芯片由qcl激光芯片、热敏电阻与aln热沉贴合制备而成。

24.本发明的目的之二通过采用以下方案实现:

25.一种应用于宽环境温度范围的qcl激光器封装结构的封装方法,其特征在于,包括以下步骤:

26.s1:将qcl激光芯片贴合在aln热沉上,用金线将qcl激光芯片正负极引出到aln热沉上的正负极,并将一个热敏电阻用导热胶粘贴在激光器芯片附近,形成coc芯片;

27.s2:将s1中完成制备的coc芯片通过导热胶粘接在铜热沉上,并在铜热沉上经过陶瓷垫片引出激光芯片正负极,用金线将ain热沉上的正负极引出到铜热沉上的正负极;

28.s3:将红外准直镜安装在封装外壳预留的透镜孔处;

29.s4:将s2中贴合后的铜热沉粘贴在tec温度控制器的上表面,再将tec温度控制器的下表面和封装外壳内腔底部用导热胶粘贴;并将铜热沉上的激光芯片正负极、tec温度控制器的正负极和热敏电阻的两极分别与管壳的对应管脚焊接相连;然后将连接后的激光器芯片、热沉、tec温度控制器整体安装在所述封装外壳内;

30.s5:将隔热内罩盖设在连接后的激光器芯片、热沉、tec温度控制器上并固定;

31.s6:通电并调整准直镜位置,直到形成预定的激光光斑,固定准直镜;并用平行封焊机将激光器件进行密封。

32.本发明的目的之三通过采用以下方案实现:

33.一种包括上述封装结构的qcl激光器,所述qcl激光器的适应环境温度范围大,其应用环境温度范围扩大到至少-10℃~50℃,同时封装尺寸较小,工作功耗小,易于大规模生产的特性,特别适用于煤矿一氧化碳传感器的应用。

34.相比现有技术,本发明至少具备以下有益效果:

35.1、本发明可以用于工作在大环境温度条件下的一氧化碳气体传感器的光源,使这种传感器可满足矿井下一氧化碳气体浓度不高的情况下的痕量气体检测,相比现有技术的光电化学检测方式而言,本发明可以使气体传感器体积和功耗减小,环境温度极大地扩展;通过在封装外壳内设置温度隔离结构,使激光器芯片、热沉、tec温度控制器控温面和温度隔离结构之间形成体积较小的半隔热同温空间,由于需要控温的空间减小,tec温度控制器所需要控温的能耗就相应的减少,提高了tec温度控制器控温的效率;

36.2、同时,采用温度隔离结构,使激光器芯片、热沉、tec温度控制器控温面和隔热内罩之间形成体积较小的半隔热同温空间,而在隔热内罩外壁和封装外壳之间也形成一个空气温度过渡区,因此,温度隔离结构和空气温度过渡区同时增加了热量从含有激光器芯片和热沉的同温空间传导到到激光器外壳的外部环境的热阻,到达利用隔热内罩和空气温度过渡区来扩大qcl激光器可承受的更大的环境温度范围的目的,因而使激光器可以在保持

同样工作温度范围条件下,可以应用到环境温度变化更大的应用场景;

37.3、本发明的qcl激光器通过采用所述封装结构,应用于气体传感器中,可在-10℃~50℃甚至更大的环境温度范围中正常工作,可应用的范围更大,应用场景更广;同时体积小,采用本发明的技术方案可以使基于qcl激光器的矿用一氧化碳传感器能够满足更大的环境温度范围要求,并且降低了传感器功耗,使这种传感器可以直接应用到煤矿监测应用中。

38.4、本发明的qcl激光器封装结构科学合理,将qcl激光器芯片和热敏电阻贴在导热性很好的aln热沉上做成coc,再将coc通过一个铜热沉贴在tec上,就可以有效地传导激光器芯片和tec之间的热量,同时加上热敏电阻对qcl芯片的工作温度进行监控,这样tec温度控制器通过热敏电阻的反馈使芯片工作温度在最佳的范围,从而达到控制激光芯片的温度和波长的目的;

39.5、并且,与所述温度隔离结构配合,tec温度控制器的制热、制冷效率大大提高,具体如下:

40.把安装有本发明的qcl激光器的传感器放置在较高的环境温度工作时,环境空气的热量通过封装外壳传导到封装外壳内壁,再通过温度过渡区传导到温度隔离结构、同温空间和激光器;当激光器和tec工作时,激光器产生的一部分热量以热辐射的方式释放到隔离结构内腔的同温空间,激光器产生的另一部分热量以及同温空间的热量通过aln热沉和铜热沉传导到tec控温面;由tec的散热面将其导入到封装外壳底部,这时tec的散热面温度是高于环境温度的,所以tec散热面的热量再由封装外壳和散热片传导到外部环境中,达到一定的热平衡。虽然,这时的环境空气的热量仍然可以通过封装外壳传导到封装外壳内壁,再通过温度过渡区传导到温度隔离结构外部,由于温度隔离结构和tec控温面的共同作用,使得温度隔离结构内腔的同温空间温度不受这部分热量的影响,从而保证激光器可以继续正常工作;

41.当把安装有这种激光器的传感器放置在较低的环境温度工作时,激光器产生的部分热量不足以使得其波长保持在吸收峰附近,就需要tec控温面通过铜热沉和ain热沉对激光器芯片加热,这时由激光器和tec控温面产生的热量也会通过铜热沉和ain热沉以热辐射的方式释放到温度隔离结构内腔的同温空间,由于温度隔离结构和tec的共同作用,使得同温空间的温度维持在激光器的工作温度,而同温空间的热量很难通过温度隔离结构传导到封装外壳内壁、外壁直到外部环境;这时tec的散热面温度是低于环境温度的,因此,外部环境的热量通过散热片和封装外壳传导到封装外壳内壁和tec的散热面达到一定的热平衡,形成一个完整的制热过程的热量传递。

附图说明

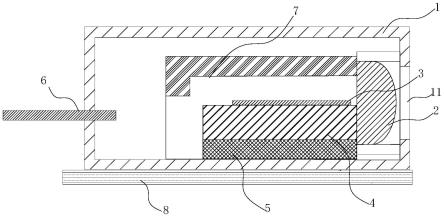

42.图1为本发明实施例1应用于宽环境温度范围的qcl激光器封装结构的封装结构剖面示意图;

43.图2为本发明实施例1应用于宽环境温度范围的qcl激光器封装结构的隔热内罩立体结构示意图;

44.图3为本发明实施例1应用于宽环境温度范围的qcl激光器封装结构的隔热内罩剖面结构示意图;

45.图4为本发明实施例1应用于宽环境温度范围的qcl激光器封装结构的热量传递过程示意图;

46.图5为本发明实施例2-3应用于宽环境温度范围的qcl激光器封装结构的封装结构剖面示意图;

47.图6本发明实施例2-3应用于宽环境温度范围的qcl激光器封装结构的热量传递过程示意图;

48.图7为本发明实施例1-3应用于宽环境温度范围的qcl激光器封装结构的激光器封装后结构示意图。

49.图中:1、封装外壳;11、透镜孔;2、红外准直镜;3、激光器芯片;4、热沉;5、tec温度控制器;6、管脚;7、温度隔离结构;71、开口;8、散热片。

具体实施方式

50.为了便于理解本发明,以下结合附图及实施例,对所述发明的技术方案及优点进行进一步详细说明。以下以示例的方式对本发明具体结构及特点进行说明,不应将构成对本发明的任何限制。同时,有关下列所提及(包括隐含或公开)的任何一个技术特征,以及被直接显示或隐含在图中的任何一个技术特征,均可以在这些技术特征之间继续进行任意组合或删减,从而形成可能没有在本发明中直接或间接提到的更多其他实施例。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

51.在本发明的描述中,除非另有说明,术语“顶部”、“底部”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

52.实施例1

53.如图1-4、图7所示,本实施例1提供一种应用于宽环境温度范围的qcl激光器封装结构,所述qcl激光器应用于工作温度范围为-10℃~50℃以上的气体传感器中,所述封装结构包括封装外壳1及设置在所述封装外壳1上的红外准直镜2、激光器芯片3、热沉4、tec温度控制器5、管脚6;所述激光器芯片3、热沉4、tec温度控制器5自上而下固定连接设置在所述封装外壳1内腔;所述封装外壳2一侧壁设有透镜孔11,所述红外准直镜2固定设置在所述封装外壳1内侧壁上,且与所述透镜孔11相对应设置;所述封装外壳1与所述透镜孔11相对的另一侧壁上设有所述管脚6;所述封装外壳1上还设有用于增加所述封装外壳1内外热阻的温度隔离结构7。

54.通过本发明的技术方案,本实施例中的所述气体传感器主要应用于矿井中进行一氧化碳气体检测,可满足矿井下一氧化碳气体浓度不高的情况下的痕量气体检测,相比现有技术的光电化学检测方式而言,本发明可以使气体传感器体积和功耗减小,环境温度极大地扩展;同时,采用温度隔离结构也增加了热量从激光器芯片和热沉传导到到激光器外部环境的热阻,因而使激光器可以在保持同样工作温度范围条件下,可在-10℃~50℃甚至更大的环境温度范围中正常工作,可以应用到环境温度变化更大的应用场景,如-20℃~80

℃。

55.在本实施例中,所述qcl激光器可以在cw形式驱动或脉冲驱动下工作,在其他实施例中,也可通过现有的其他方式驱动其工作,只要其可实现其有益效果即可,此处不作限定。

56.在本实施例中,所述红外准直镜、tec温度控制器、热沉可采用现有技术中的红外准直镜、tec温度控制器、热沉,其安装方式、控制方式、工作原理、参数均可参考现有技术,只要能够达成其有益效果的均可进行实施。

57.优选地,所述温度隔离结构7设有空腔,所述激光器芯片3、热沉4、tec温度控制器5自上而下固定后设置在所述空腔中;所述温度隔离结构7的空腔和所述激光器芯片3、热沉4、tec温度控制器5的控温面构成了一个半隔热的同温空间;所述温度隔离结构7与所述封装外壳1内壁之间形成温度过渡区。在本实施例中,通过在封装外壳上设置温度隔离结构,使激光器芯片、热沉、tec温度控制器的外周形成体积较小的半隔热同温空间,而所述温度隔离结构与所述封装外壳内壁之间形成温度过渡区;这样由于需要控温的半隔热同温空间减小,tec温度控制器所需要控温的能耗就相应的减少,提高了tec温度控制器控温的效率。

58.同时,当把安装有本发明的qcl激光器的传感器放置在较高的环境温度工作时,环境空气的热量通过封装外壳传导到封装外壳内壁,再通过温度过渡区传导到温度隔离结构、同温空间和激光器;当激光器和tec工作时,激光器产生的一部分热量以热辐射的方式释放到隔离结构内腔的同温空间,激光器产生的另一部分热量以及同温空间的热量通过aln热沉和铜热沉传导到tec控温面;由tec的散热面将其导入到封装外壳底部,这时tec的散热面温度是高于环境温度的,所以tec的热量再由封装外壳和散热片传导到外部环境中,达到一定的热平衡。虽然,这时的环境空气的热量仍然可以通过封装外壳传导到封装外壳内壁,再通过温度过渡区传导到温度隔离结构外部,由于温度隔离结构和tec控温面的共同作用,使得温度隔离结构内腔的同温空间温度不受这部分热量的影响,从而保证激光器可以继续正常工作;

59.当把安装有这种激光器的传感器放置在较低的环境温度工作时,激光器产生的部分热量不足以使得其波长保持在吸收峰附近,这时就需要tec控温面通过铜热沉和ain热沉对激光器芯片加热,这时由激光器和tec控温面产生的热量也会通过铜热沉和ain热沉以热辐射的方式释放到温度隔离结构内腔的同温空间,由于温度隔离结构和tec的共同作用,使得同温空间的温度维持在激光器的工作温度,而同温空间的热量很难通过温度隔离结构传导到封装外壳内壁、外壁直到外部环境;这时tec的散热面温度是低于环境温度的,因此,外部环境的热量通过散热片和封装外壳传导到封装外壳内壁和tec的散热面,达到一定的热平衡,形成一个完整的制热过程的热量传递。

60.优选地,所述激光器芯片3与所述温度隔离结构7的内壁顶端存在一个微小间隙,所述间隙为了使所述温度隔离结构的内壁顶端不接触激光器芯片的引线,同时减少激光器芯片、热沉、tec温度控制器控温面和温度隔离结构的内壁形成的半隔热同温空间的体积,既有利于增加热量从激光器芯片和热沉传导到到激光器外部环境的热阻,提高了tec温度控制器控温的效率,同时不影响激光器芯片的正常工作。

61.具体地,所述温度隔离结构7为两侧设有开口71的隔热内罩;两个所述开口71分别对应所述管脚6及所述红外准直镜2。这样设置的好处是既可使所述激光器芯片、热沉、tec

温度控制器自上而下固定后设置在所述空腔中,又可实现tec更高效地控温,同时还不影响光线的发射及引线的设置,结构合理。

62.为更进一步提高热量从激光器芯片和热沉传导到到激光器外部环境的热阻,因而使激光器可以在保持同样工作温度范围条件下,可以应用到环境温度变化更大的应用场景,所述隔热内罩采用隔热绝缘材料制备而成。

63.优选地,所述隔热绝缘材料可以选用杜睿的1015系列隔热材料,或其他多孔陶瓷隔热材料;在其他实施例中,所述绝缘材料也可以选用其他绝缘材料,只要其可实现其有益效果即可。

64.优选地,所述封装外壳1下表面设有散热片8。在本实施例中,所述散热片8的设置形式不作限制,散热片8设置在所述封装外壳下方外部,部分外表面裸露出来,进行高效散热,散热片的材质、厚度、尺寸根据实际需要均可以自由设计。

65.优选地,所述激光器芯片3为coc芯片,所述coc芯片由qcl激光芯片、热敏电阻与aln热沉贴合制备而成。将qcl激光器芯片和热敏电阻贴在导热性很好的aln热沉上做成coc,再将coc通过一个铜热沉贴在tec温度控制器上,就可以有效地传导激光器芯片和tec之间的热量,同时加上热敏电阻对qcl芯片的工作温度进行监控,这样tec通过热敏电阻的反馈使芯片工作温度在最佳的范围,从而达到控制激光芯片的温度和波长的目的。

66.本实施例1的封装方法包括以下步骤:

67.s1:将qcl激光芯片贴合在aln热沉上,用金线将qcl激光芯片正负极引出到aln热沉上的正负极,并将一个热敏电阻用导热胶粘贴在激光器芯片附近,形成coc芯片;

68.s2:将s1中完成制备的coc芯片通过导热胶粘接在铜热沉上,并在铜热沉上经过陶瓷垫片引出激光芯片正负极,用金线将ain热沉上的正负极引出到铜热沉上的正负极;

69.s3:将红外准直镜安装在封装外壳预留的透镜孔处;

70.s4:将s2中贴合后的铜热沉粘贴在tec温度控制器的上表面,即控温面上,再将tec温度控制器的下表面和封装外壳内腔底部用导热胶粘贴;并将铜热沉上的激光芯片正负极、tec温度控制器的正负极和热敏电阻的两极分别与管壳的对应管脚焊接相连;然后将连接后的激光器芯片、热沉、tec温度控制器整体安装在所述封装外壳内;

71.s5:将隔热内罩盖设在连接后的激光器芯片、热沉、tec温度控制器上并固定;

72.s6:通电并调整准直镜位置,直到形成预定的激光光斑,固定准直镜;并用平行封焊机将激光器件进行密封。

73.本实施例1为本发明的最优实施例,本实施例1的所述封装结构应用于气体传感器中的qcl激光器,所述qcl激光器封装尺寸较小,内部结构紧凑,适应环境温度范围大,工作功耗小,易于大规模生产的特性,特别适用于煤矿一氧化碳传感器的应用。

74.本发明的tec控温过程如下:

75.把安装有本发明的qcl激光器的传感器放置在较高的环境温度中(如50℃)工作时,环境空气的热量通过封装外壳传导到封装外壳内壁,再通过温度过渡区传导到温度隔离结构、同温空间和激光器;当激光器和tec工作时,激光器产生的一部分热量以热辐射的方式释放到隔离结构内腔的同温空间,激光器产生的另一部分热量以及同温空间的热量通过aln热沉和铜热沉传导到tec控温面;由tec的散热面将其导入到封装外壳底部,这时tec的散热面温度是高于环境温度的,所以tec的热量再由封装外壳和散热片传导到外部环境

中,达到一定的热平衡。虽然,这时的环境空气的热量仍然可以通过封装外壳传导到封装外壳内壁,再通过温度过渡区传导到温度隔离结构外部,由于温度隔离结构和tec控温面的共同作用,使得温度隔离结构内腔的同温空间温度不受这部分热量的影响;这时,tec只需要控制和保持同温空间的温度,满足激光器的工作温度要求,就可以保障激光器的正常工作;当把安装有这种激光器的传感器放置在较低的环境温度(如-10℃)中工作时,激光器产生的部分热量不足以使得其波长保持在吸收峰附近,这时就需要tec通过铜热沉和ain热沉对激光器芯片加热,这时由激光器和tec控温面产生的热量也会通过铜热沉和ain热沉以热辐射的方式释放到同温空间内;由于温度隔离结构和tec的共同作用,使得同温空间的温度维持在激光器的工作温度,而同温空间的热量很难通过温度隔离结构传导到封装外壳内壁、外壁直到外部环境;这时tec的散热面温度是低于环境温度的,因此,外部环境的热量通过散热片和封装外壳传导到封装外壳内壁和tec的散热面,这时,tec只需要控制和保持同温空间的温度,满足激光器的工作温度要求,就可以保障激光器的正常工作。

76.相比现有技术,本实施例包括所述封装结构的qcl激光器的最大优点是扩大了激光器的应用温度范围,当传感器使用这种激光器作为其光源时,传感器就可以工作在环境温度范围较大的煤矿监测应用中;其次,这种激光器体积小,有助于实现传感器的微型化生产,此外合理设计激光器芯片、热沉、tec温度控制器控温面和隔热内罩之间的半隔热同温空间,使其tec的控温功耗降低、控温效率提升,且激光器可以在保持同样工作温度范围条件下,应用到环境温度变化更大的应用场景。

77.也就是说,本发明通过改良qcl激光器封装结构,同时具备应用温度范围宽,微型化,功耗低,易于批量生产等优势。

78.实施例2

79.如图5-7所示,本实施例2提供一种应用于宽环境温度范围的qcl激光器封装结构,本实施例2与实施例1的区别在于:

80.所述温度隔离结构7为粘贴在所述封装外壳1内壁的隔热材料层,所述隔热材料层由隔热的绝缘材料构成。

81.以及,所述封装方法包括以下步骤:

82.s1:在所述封装外壳的内壁粘贴一层采用隔热的绝缘材料构成的隔热材料层,形成所述温度隔离结构;

83.s2:将qcl激光芯片贴合在aln热沉上,用金线将qcl激光芯片正负极引出到aln热沉上的正负极,并将一个热敏电阻用导热胶粘贴在激光器芯片附近,形成coc芯片;

84.s3:将s2中完成制备的coc芯片通过导热胶粘接在铜热沉上,并在铜热沉上经过陶瓷垫片引出激光芯片正负极,用金线将ain热沉上的正负极引出到铜热沉上的正负极;

85.s4:将红外准直镜安装在封装外壳预留的透镜孔处;

86.s5:将s3中贴合后的铜热沉粘贴在tec温度控制器的上表面,再将tec温度控制器的下表面和封装外壳内腔底部用导热胶粘贴;并将铜热沉上的激光芯片正负极、tec温度控制器的正负极和热敏电阻的两极分别与管壳的对应管脚焊接相连;然后将连接后的激光器芯片、热沉、tec温度控制器整体安装在粘贴了隔热材料层的所述封装外壳内;

87.s6:通电并调整准直镜位置,直到形成预定的激光光斑,固定准直镜;并用平行封焊机将激光器件进行密封。

88.本实施例2通过在所述封装外壳内壁粘贴采用隔热的绝缘材料构成的隔热材料层,形成所述温度隔离结构,这样在所述封装外壳内也形成半隔热同温空间,但相比实施例1的所述隔热内罩,本实施例2的该半隔热同温空间更大,对tec的功率要求也随之增加。虽然实施例2比实施例1的生产工艺要简单点,也可以起到增大激光器应用温度范围的作用,但是,对tec的功耗要求也有所提高。

89.实施例3

90.如图5-7所示,本实施例3提供一种应用于宽环境温度范围的qcl激光器封装结构,本实施例3与实施例1的区别在于:

91.所述温度隔离结构7为涂抹在所述封装外壳1内壁的隔热材料层,所述隔热材料层由隔热的绝缘材料构成。

92.以及,所述封装方法的步骤存在区别,具体为:

93.s1:在所述封装外壳的内壁涂抹一层采用隔热的绝缘材料构成的隔热材料层,形成所述温度隔离结构;

94.s2:将qcl激光芯片贴合在aln热沉上,用金线将qcl激光芯片正负极引出到aln热沉上的正负极,并将一个热敏电阻用导热胶粘贴在激光器芯片附近,形成coc芯片;

95.s3:将s2中完成制备的coc芯片通过导热胶粘接在铜热沉上,并在铜热沉上经过陶瓷垫片引出激光芯片正负极,用金线将ain热沉上的正负极引出到铜热沉上的正负极;

96.s4:将红外准直镜安装在封装外壳预留的透镜孔处;

97.s5:将s3中贴合后的铜热沉粘贴在tec温度控制器的上表面,再将tec温度控制器的下表面和封装外壳内腔底部用导热胶粘贴;并将铜热沉上的激光芯片正负极、tec温度控制器的正负极和热敏电阻的两极分别与管壳的对应管脚焊接相连;然后将连接后的激光器芯片、热沉、tec温度控制器整体安装在涂抹了隔热材料层的所述封装外壳内;

98.s6:通电并调整准直镜位置,直到形成预定的激光光斑,固定准直镜;并用平行封焊机将激光器件进行密封。

99.本实施例3通过在所述封装外壳内壁涂抹一层采用隔热的绝缘材料构成的隔热材料,形成所述温度隔离结构,这样在所述封装外壳内也形成半隔热同温空间;但同样的,相比实施例1的所述隔热内罩,本实施例3的该半隔热同温空间更大,对tec的功率要求也随之增加。因此虽然实施例3比实施例1的生产工艺要简单点,也可以起到增大激光器应用温度范围的作用,但是,对tec的功耗要求也有所提高。

100.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。