1.本发明涉及塑胶花生产领域,尤其涉及一种全自动塑胶花组装机。

背景技术:

2.插花已成为都市人生活的手工艺,随着社会发展及人们生活水平的提高,假花因其不会凋谢、形状逼真及环境装饰效果好已成为社会生活的一大需求。传统的塑胶花生产企业对塑胶花进行插花一般是采用人工插接的方式来实施的,人工插接塑胶花的操作方式不但具有插花效率低、插花效果差、插花精度低、费时和费力的不足,其还导致塑胶花生产企业具有工人的劳动强度大及企业的劳务成本高的问题,使其难以满足企业大规模、批量化生产及自动化生产的要求。后来,市面上出现了一些半自动塑胶花注塑设备,如公告号为cn108995139a、专利名称为“一种仿真花托叶组装用塑料件自动注塑、分离装置”的中国发明专利,该设备仅能对塑料花进行注塑和分离,其无法能对塑胶花进行自动组装。因此,本领域迫切希望能研发出一种适合对塑胶花进行全自动组装和大规模批量化生产的塑胶花组装机。

技术实现要素:

3.本发明要解决的技术问题是提供一种全自动塑胶花组装机,其整体的结构设计实现能全自动对花枝进行传送上料、对花杆进行传送上料、对花枝进行分选、对花枝的传送方向进行识别、对识别传送方向错误的花枝进行回收及将识别传送方向正确的花枝插接到花杆上等一系列多道不同工序的操作,且其的整个组装过程无需人手参与操作,其具有组装效率高、组装精度高、组装效果好、通用性强、自动化操作程度高、产能高和使用方便的优点,并解决了目前还没有一台设备能实现自动对塑胶花完成一系列多道不同工序的组装操作的问题。本发明是通过以下技术方案来实现的:

4.全自动塑胶花组装机,包括花枝分料送料机构,花枝分料送料机构始端的一侧设置有花枝上料传送线,花枝分料送料机构始端的另一侧设置有花枝回收传送线,花枝分料送料机构末端的上方设置有ccd视觉检测系统,ccd视觉检测系统的一侧设置有插枝机构,插枝机构下端的一侧设置有夹胶机构,夹胶机构的下方设置有花杆插枝调节机构,插枝机构的一侧设置有花杆送料机械手,花杆送料机械手的一侧设置有花杆上料振动盘。花枝上料传送线和花枝回收传送线均是对传送线的功能性描述,其实质均是输送线,而输送线的组成结构和工作原理已是公知常识,此处不再详细解释。花杆上料振动盘是对指用于对花杆进行传送上料的振动盘。ccd视觉检测系统的具体结构和工作原理已是公知常识,此处不再详细解释。ccd视觉检测系统可采用产地为东莞、型号为vz-5000的在线视觉检测系统,但不以此为局限。

5.采用上述的技术方案时,花杆上料振动盘用于对花杆进行上料传送,花枝上料传送线用于对花枝进行上料传送,花枝分料送料机构用于对花枝进行分选及传送,ccd视觉检测系统用于检测花枝在花枝分料送料机构中摆放的方向是否正确,插枝机构用于对花杆进

行自动插枝;花杆插枝调节机构用于调节花杆插枝的间距,以实现自动组装花枝的目的;花杆送料机械手用于将花杆从花杆上料振动盘传送到插枝机构。

6.作为优选,插枝机构包括插枝x轴模组,插枝x轴模组的一端设置有插枝x轴移动电机,插枝x轴模组的上面设置有插枝y轴模组,插枝y轴模组的一端设置有插枝y轴移动电机,于插枝y轴模组的一侧滑动设置有插枝y轴滑座,插枝y轴滑座的一侧设置有插枝z轴滑动组件,于插枝z轴滑动组件的一侧滑动设置有插枝z轴滑座,插枝z轴滑座的上面设置有插枝z轴移动电机;插枝z轴滑座的一侧设置有夹枝水平角度转轴,夹枝水平角度转轴的上端连接有夹枝水平角度调节电机。

7.采用上述的技术方案时,夹枝水平角度转轴在夹枝水平角度调节电机的驱动下能进行正反向的水平角度旋转,而夹枝水平角度转轴在插枝x轴移动电机、插枝y轴移动电机和插枝z轴移动电机的共同驱动下既能进行左右移动和前后移动,又能进行上下移动,使夹枝水平角度转轴经左右移动、前后移动和上下移动后能再对工件进行水平角度旋转,从而使其实现适合对不同尺寸的塑胶花进行组装,以实现通用性强的目的。

8.作为优选,夹胶机构包括设置在夹枝水平角度转轴下端的气缸安装架,气缸安装架的一侧设置有第一夹指气缸,气缸安装架的另一侧设置有粘胶插枝角度调节气缸。第一夹指气缸与粘胶插枝角度调节气缸连接有驱动轴,粘胶插枝角度调节气缸可采用型号为msqb-50a的旋转气缸,但不以此为局限。

9.采用上述的技术方案时,由于夹胶机构的一侧能根据生产的需要设置有胶带料盘,而夹胶机构通过第一夹指气缸既能夹取花枝,又能夹取从胶带料盘开卷出来的胶带,并将夹取到的胶带粘贴到花枝上。且第一夹指气缸在粘胶插枝角度调节气缸的驱动下能进行一定角度的旋转调节,使其实现能调节花枝插枝的角度及能调节花枝粘胶的角度。

10.作为优选,花枝分料送料机构包括第一花枝传送带,第一花枝传送带的一侧设置有第二花枝传送带;每条花枝传送带的上面以一定的间距均匀分布有若干枚花枝挂钉,每条花枝传送带的一端设置有后挡板,每条花枝传送带另一端的两侧分别设置有光纤传感器,后挡板的一侧设置有侧挡板,每块侧挡板的一侧设置有安装座,两个安装座连接有拨料轴,拨料轴上设置有若干根拨料杆;其中一个安装座的一侧设置有拨料电机。第一花枝传送带和第二花枝传送带均是对传送带的功能性描述,花枝挂钉是对挂钉的功能性描述。

11.采用上述的技术方案时,每条花枝传送带通过花枝挂钉能勾着花枝传送,光纤传感器用于感应花枝随每条花枝传送带的传送是否传送到位,当拨料电机转动时能带动拨料粙转动,拨料轴转动时能带动拨料杆随之而转动,转动的拨料杆能对在每条花枝传送带上面传送的花枝进行拨料,其通过将安装在拨料轴两侧的拨料杆的长度设置为大于安装在拨料轴中部的拨料杆的长度,此设计使转动的拨料杆能将每条花枝传送带两侧的花枝拨落,使花枝能沿每条花枝传送带的中部传送。

12.作为优选,每条花枝传送带的两侧分别设置有支架,两个支架之间安装有拨料毛刷,拨料毛刷横跨于每条花枝传送带的上面,横向贯穿拨料毛刷的中心、且两端分别与位于其两侧的两个支架连接有连接轴;每条花枝传送带靠近光纤传感器的一端设置有旋转轴,旋转轴的下方设置有花枝传送电机,旋转轴与花枝传送电机连接有皮带轮机构,拨料电机与拨料轴连接也设置有皮带轮机构;每条花枝传送带从水平传送段转换为斜向传送段之转折处安装有皮带转角压轮。皮带轮机构的结构与工作原理均已是公知常识,此处不再详细

解释。皮带转角压轮是指能压着皮带,使皮带能形成一定角度传送的压轮。

13.采用上述的技术方案后,每条花枝传送带在与之连接的花枝传送电机的驱动下能转动传送,每条花枝传送带通过皮带转角压轮能从水平传送变为斜向传送;当花枝挂钉上面挂有多余的花枝时,多余的花枝在传送经过拨料毛刷下方时,拨料毛刷能将花枝挂钉上面多余的花枝刷扫下来,使一个花枝挂钉仅能挂着一根花枝传送,以实现能对花枝进行分选及传送。

14.作为优选,花杆插枝调节机构包括安装板,安装板的上面设置有插枝间距调节滑动组件,于插枝间距调节滑动组件的上面滑动设置有插枝间距调节滑座,插枝间距调节滑座的一侧设置有插枝间距调节电机,插枝间距调节滑座与插枝间距调节电机连接有插枝间距调节丝杆组件,插枝间距调节滑座上部的一侧设置有分层插枝升降滑动组件,于分层插枝升降滑动组件的一侧滑动设置有分层插枝升降滑座,分层插枝升降滑座的下侧连接有分层插枝升降电机,分层插枝升降滑座的一侧设置有花杆插座,花杆插座的下面设置有花杆旋转电机。

15.采用上述的技术方案后,花杆插座用于插接待需组装的花杆,花杆插座通过分层插枝升降电机能进行升降运动,花杆插座通过插枝间距调节电机能进行间距调节,花杆插座通过花杆旋转电机能进行正反向旋转运动。

16.作为优选,花杆插枝调节机构还包括设置在花杆旋转电机下方的花杆斜向角度调节电机,花杆斜向角度调节电机的输出轴上安装有花杆角度调节主动轮;横向贯穿花杆旋转电机的中心设置有花杆角度调节转轴,花杆角度调节转轴的一端安装有花杆角度调节传感器,花杆角度调节转轴的另一端安装有花杆角度调节从动轮,花杆角度调节从动轮与花杆角度调节主动轮连接有皮带。

17.采用上述的技术方案后,当花杆斜向角度调节电机启动时能带动花杆角度调节主动轮转动,花杆角度调节主动轮转动时通过皮带能带动花杆角度调节从动轮转动,花杆角度调节从动轮转动时通过花杆角度调节转轴能带动花杆旋转电机斜向旋转一定的角度(或带动花杆旋转电机倾斜一定的角度),花杆旋转电机斜向转动时能带动花杆插座斜向转动(或带动花杆插座倾斜一定的角度),使其实现能从不同的角度来对花杆进行插枝组装。

18.作为优选,花杆送料机械手包括送料x向直线模组或送料y向直线模组,于送料x向直线模组或送料y向直线模组一侧滑动设置有送料z向直线模组,于送料z向直线模组一侧滑动设置有第二夹指气缸。

19.采用上述的技术方案后,花杆送料机械手中的第二夹指气缸通过z向直线模组能进行升降运动,z向直线模组通过x向直线模组或y向直线模组能进行横向移动或纵向移动,使第二夹指气缸能从花杆上料振动盘中夹取花杆,并将花杆传送到插枝机构中的花杆插座的上面。

20.作为优选,花枝回收传送线的始端位于花枝分料送料机构末端的下方,而花枝分料送料机构的末端与花枝回收传送线的始端连接有花枝回收斜向滑道,花枝回收传送线的末端位于花枝分料送料机构始端的一侧。

21.采用上述的技术方案后,当花枝在花枝分料送料机构中被检测到摆放方向不正确时,摆放方向不正确的花枝能从花枝分料送料机构的末端掉落到花枝回收传送线的上面,并随花枝回收传送线回传到花枝分料送料机构再次进行分选和送料。

22.作为优选,插枝间距调节滑动组件、分层插枝升降滑动组件和插枝z轴滑动组件均包括平行分布的二条滑轨,及于每条滑轨上面滑动的滑块。

23.作为优选,插枝间距调节丝杆组件包括螺母支撑座,及贯穿螺母支撑座中心的滚珠丝杆,且滚珠丝杆的一端与插枝间距调节电机连接。而插枝x轴模组、插枝y轴模组、送料z向直线模组、送料x向直线模组及送料y向直线模组均是直线模组,而直线模组的具体结构和工作原理均已是公知常识,此处不再详细解释。

24.作为优选,插枝间距调节滑座、分层插枝升降滑座、插枝y轴滑座和插枝z轴滑座分别是对滑座的功能性描述,其实质上均是滑座。花杆插座是用于插花杆的固定座,花杆角度调节传感器是对传感器的功能性描述。花杆角度调节主动轮和花杆角度调节从动轮分别是对主动轮和从动轮的功能性描述。花杆角度调节转轴和夹枝水平角度转轴均是对转轴的功能性描述。插枝间距调节电机、花杆旋转电机、花杆斜向角度调节电机、分层插枝升降电机、插枝x轴移动电机、插枝y轴移动电机、插枝z轴移动电机和夹枝水平角度调节电机分别是对电机的功能性描述,其实质上均是电机。

25.作为优选,分别与花杆上料振动盘、花杆送料机械手、花枝分料送料机构、花枝上料传送线、花枝回收传送线、ccd视觉检测系统、插枝机构、夹胶机构和花杆插枝调节机构等进行信号连接设置有控制器,控制器为可编缉逻辑处理器,其可采用但不局限于型号为6es7136-6ba00-0ca0的plc控制器或plc控制系统。

26.与现有的技术相比较,本发明的有益效果为:1、其通过对花枝分料送料机构的结构进行设计,使其通过花枝分料送料机构实现能自动对花枝进行上料传送、花枝分选、花枝上料传送方向识别及花枝上料不合格回收等操作,同时,其又通过对插枝机构和花杆插枝调节机构的结构分别进行设计,使其通过插枝机构能对花枝进行三维空间移送、对花枝进行水平角度调节后才插接或将花杆在三维空间旋转一定角度后才插接,此外,其还将花枝分料送料机构与插枝机构和花杆插枝调节机构配套使用,使其不但实现能将分选合格的花枝插接到花杆上,其还实现能从不同的角度或能从斜向的角度来将花枝组装到花杆上,以实现能对花杆完成多层或多圈的枝干插接花枝,且其对塑胶花枝的整个组装过程无需人手参与操作,使其具有组装效率高、组装精度高、组装效果好、通用性强、自动化操作程度高、产能高和使用方便的优点。

27.2、其又通过将花枝分料送料机构、插枝机构和花杆插枝调节机构共同与花枝上料传送线、花枝回收传送线、ccd视觉检测系统、花杆送料机械手和花杆上料振动盘等配套使用,其之能形成一台全自动塑胶花组装机,其整体的结构设计实现能在一台设备上全自动对花枝进行传送上料、对花杆进行传送上料、对花枝进行分选、对花枝的摆放方向进行检测、对摆放方向错误的花枝进行回收及将摆放方向正确的花枝插接到花杆上等一系列多道不同工序的操作,使其有效地解决了目前还没有一台能全自动对塑胶花完成多道不同加工工序的组装机的问题。

附图说明

28.为了易于说明,本发明由下述的较佳实施例及附图作以详细描述。

29.图1为本发明的全自动塑胶花组装机的立体图。

30.图2为本发明的全自动塑胶花组装机不同方向的立体示意图。

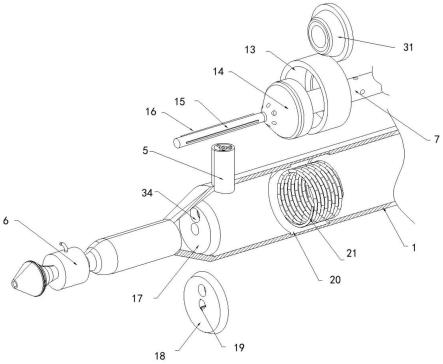

31.图3为本发明的全自动塑胶花组装机中的插枝机构、花杆插枝调节机构和花杆上料振动盘的组装立体图。

32.图4为本发明的全自动塑胶花组装机中的插枝机构的立体图。

33.图5为本发明的全自动塑胶花组装机中的花枝分料送料机构的立体图。

34.图6为本发明的全自动塑胶花组装机中的花杆插枝调节机构的立体图。

35.图7为本发明的全自动塑胶花组装机中的花杆插枝调节机构另一方向的立体图。

36.图8为本发明的全自动塑胶花组装机中的花杆送料机械手的立体图。

具体实施方式

37.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

38.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。

39.本实施例中,参照图1至图8所示,本发明的全自动塑胶花组装机,包括花枝分料送料机构1,花枝分料送料机构1始端的一侧设置有花枝上料传送线2,花枝分料送料机构1始端的另一侧设置有花枝回收传送线3,花枝分料送料机构1末端的上方设置有ccd视觉检测系统4,ccd视觉检测系统4的一侧设置有插枝机构5,插枝机构5下端的一侧设置有夹胶机构6,夹胶机构6的下方设置有花杆插枝调节机构7,插枝机构5的一侧设置有花杆送料机械手8,花杆送料机械手8的一侧设置有花杆上料振动盘9。

40.在其中一实施例中,插枝机构5包括插枝x轴模组50,插枝x轴模组50的一端连接有插枝x轴移动电机51,插枝x轴模组50的上面设置有插枝y轴模组52,插枝y轴模组52的一端设置有插枝y轴移动电机53,于插枝y轴模组52的一侧滑动设置有插枝y轴滑座54,插枝y轴滑座54的一侧设置有插枝z轴滑动组件55,于插枝z轴滑动组件55的一侧滑动设置有插枝z轴滑座56,插枝z轴滑座56的上面设置有插枝z轴移动电机57;插枝z轴滑座56的一侧设置有夹枝水平角度转轴58,夹枝水平角度转轴58的上端连接有夹枝水平角度调节电机59。

41.在其中一实施例中,夹胶机构6包括安装在夹枝水平角度转轴58下端的气缸安装架61,气缸安装架61的一侧设置有第一夹指气缸62,气缸安装架61的另一侧设置有粘胶插枝角度调节气缸63。且第一夹指气缸62与粘胶插枝角度调节气缸63连接设置。

42.在其中一实施例中,花枝分料送料机构1包括第一花枝传送带11,第一花枝传送带11的一侧设置有第二花枝传送带12;每条花枝传送带的上面以一定的间距均匀分布有若干枚花枝挂钉13,每条花枝传送带的一端设置有后挡板14,每条花枝传送带另一端的两侧分别设置有光纤传感器15,后挡板14的一侧设置有侧挡板16,每块侧挡板16的一侧设置有安装座17,两个安装座17连接有拨料轴18,拨料轴18上设置有若干根拨料杆19;其中一个安装座17的一侧设置有拨料电机10。

43.在其中一实施例中,每条花枝传送带的两侧分别设置有支架101,两个支架101之间安装有拨料毛刷102,拨料毛刷102横跨于每条花枝传送带的上面,横向贯穿拨料毛刷102的中心、且两端分别与位于其两侧的两个支架101连接有连接轴103;每条花枝传送带靠近

光纤传感器15的一端设置有旋转轴104,旋转轴104的下方设置有花枝传送电机105,旋转轴104与花枝传送电机105连接有皮带轮机构106,拨料电机10与拨料轴18连接也设置有皮带轮机构106;每条花枝传送带从水平传送转换为斜向传送之转折处安装有皮带转角压轮107。

44.在其中一实施例中,花杆插枝调节机构7包括安装板70,安装板70的上面设置有插枝间距调节滑动组件71,于插枝间距调节滑动组件71的上面滑动设置有插枝间距调节滑座72,插枝间距调节滑座72的一侧设置有插枝间距调节电机73,插枝间距调节滑座72与插枝间距调节电机73连接有插枝间距调节丝杆组件74,插枝间距调节滑座72上部的一侧设置有分层插枝升降滑动组件75,于分层插枝升降滑动组件75的一侧滑动设置有分层插枝升降滑座76,分层插枝升降滑座76的下侧设置有分层插枝升降电机77,分层插枝升降滑座76的一侧设置有花杆插座78,花杆插座78的下面设置有花杆旋转电机79。

45.在其中一实施例中,花杆插枝调节机构7还包括设置在花杆旋转电机79下方的花杆斜向角度调节电机701,花杆斜向角度调节电机701的输出轴上安装有花杆角度调节主动轮702;横向贯穿花杆旋转电机79的中心设置有花杆角度调节转轴703,花杆角度调节转轴703的一端安装有花杆角度调节传感器704,花杆角度调节转轴703的另一端安装有花杆角度调节从动轮705,花杆角度调节从动轮705与花杆角度调节主动轮702连接有皮带706。

46.在其中一实施例中,花杆送料机械手8包括送料x向直线模组82或送料y向直线模组,于送料x向直线模组82或送料y向直线模组一侧滑动设置有送料z向直线模组81,于送料z向直线模组81一侧滑动设置有第二夹指气缸83。

47.在其中一实施例中,花枝回收传送线3的始端位于花枝分料送料机构1末端的下方,花枝回收传送线3的末端位于花枝分料送料机构1始端的一侧。

48.在其中一实施例中,该全自动塑胶花组装机的操作流程为:花杆通过花杆上料振动盘9进行传送上料,而花枝则通过花枝上料传送线2传送上料;当花杆在花杆上料振动盘9的振动下传送至靠近花杆送料机械手8时,花杆送料机械手8能从花杆上料振动盘9中夹取花杆,并将夹取到的花杆移送到插枝机构5的上面;花枝分料送料机构1中的第一花枝传送带11和第二花枝传送带12分别在与之连接的花枝传送电机105的驱动下能自动转动传送,其通过在花枝分料送料机构1中的每条花枝传送带的上面以一定的间距均匀分布设置有多枚花枝挂钉13,当花枝从花枝上料传送线2传送入花枝分料送料机构1时,花枝挂钉13能勾着花枝并随与之固定连接的那条花枝传送带传送,当花枝随与之连接的那条花枝传送带传送经过拨料杆19的下面时,拨料杆19随拨料轴18并在拨料电机10的驱动下转动时能对每条花枝传送带两侧的花杆进行拨料,使花杆能集中在每条花枝传送带的上面居中传送;当花枝随各条花枝传送带传送经过拨料毛刷102时,拨料毛刷102能将花枝挂钉13中多余的花枝刷扫下来,使每个花枝挂钉13仅能勾着一枝花杆传送经过拨料毛刷102,以实现能对花枝自动完成分料;当花枝传送至靠近ccd视觉检测系统4时,ccd视觉检测系统4能自动识别花枝在花枝分料送料机构1中传送的摆放方向是否正确;当ccd视觉检测系统4识别到花枝在花枝分料送料机构1中的传送方向是正确时,插枝机构5中的第一夹指气缸62移动至花枝分料送料机构1中夹取传送方向正确的花枝,并将传送方向正确的花枝插到位于花杆插座78上面的花杆上,由于花杆的上面是需要插装多根枝干的,当花杆其中一圈枝干插接完花枝后,其需要对花杆上另外一圈的杆干插接花枝。当花杆传送到花杆插座78的上面时,花杆插座

78随插枝间距调节滑座72并在插枝间距调节电机73的驱动下能调节或移动其插接花枝的位置,如当花枝被插接完花杆上一圈的枝干后,插枝间距调节滑座72通过插枝间距调节丝杆组件74并在插枝间距调节电机73的驱动下能于插枝间距调节滑动组件71的上面进行移动,使其实现能调节插枝间距调节滑座72的位置,从而使插枝间距调节滑座72在插枝间距调节电机73的驱动下能移动一定的距离,使插枝机构5能对花杆上另外一圈或另一层的花枝进行插接。当花杆旋转电机79转动时能带动花杆插座78转动,使放在花杆插座78上面的花杆能随花杆插座78的转动而转动,以实现能对花杆进行一圈花枝的插接。又由于花杆斜向角度调节电机701正反向转动时能带动花杆旋转电机79斜向转动一定的角度,使花杆插座78能随花杆旋转电机79的转动而斜向转动一定的角度,以实现能从斜向的角度对花杆进行插接花枝。当分层插枝升降电机77启动时,分层插枝升降电机77能驱动分层插枝升降滑座76于分层插枝升降滑动组件75的一侧进行升降运动,使花杆插座78、花杆旋转电机79和花杆斜向角度调节电机701能共同随分层插枝升降滑座76的升降而升降,以适合对不同高度的花杆进行插接花枝,第一夹指气缸62在夹枝水平角度调节电机59的驱动下能旋转一定的角度,使第一夹指气缸62实现能准确夹取传送偏斜的花枝,当粘胶插枝角度调节气缸63启动时能带动第一夹指气缸62旋转90度,使被第一夹指气缸62夹住的花枝能以垂直的方向插入到花杆上,如此循环,使其实现能自动对花杆完成多圈或多层花杆插接花枝的操作。其整体的结构设计实现能全自动对花枝进行传送上料、对花杆进行传送上料、对花枝进行分选、对花枝的传送方向进行识别、对识别传送方向错误的花枝进行回收及将识别传送方向正确的花枝插接到花杆上等一系列多道不同工序的操作,且其的整个组装过程无需人手参与操作,其具有组装效率高、组装精度高、组装效果好、通用性强、自动化操作程度高、产能高和使用方便的优点,并解决了目前还没有一台设备能实现自动对塑胶花进行花枝传送上料、花杆传送上料、花枝分选、花枝传送方向识别、回收传送方向错误的花枝及对传送方向正确的花枝完成组装等多道不同工序的一系列操作的问题。

49.上述实施例,只是本发明的一个实例,并不是用来限制本发明的实施与权利范围,凡与本发明权利要求所述原理和基本结构相同或等同的,均在本发明保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。