1.本发明涉及纺织技术领域,尤其涉及一种双面纤细羊毛面料及其加工方法。

背景技术:

2.羊毛具有弹性好、吸湿性强、保暖性好、光泽柔和等许多优良特性,羊毛面料的风格高贵、服用性能优越,受到广大消费者的喜爱。但由于其纤维短而细,在强度、耐磨、起球的表现均不良,同时因此大部分羊毛面料中采用化纤混合羊毛纤维,进而提升羊毛-化纤混合面料的强度、耐磨与起球,但大多采用单一品系的羊毛,进而导致羊毛面料呈现单一风格。另外传统的全毛面料表面手感粗糙,毛刺较多,有刺痒感,贴身穿着舒适度低。

3.涤纶面料由于其具有较高的强度和弹性恢复能力,并具有热塑性,可形成褶皱面料,同时涤纶面料耐光性和耐腐蚀性都良好,因此在羊毛面料中添加涤纶形成羊毛涤纶混合面料已经成为仿毛织品的热门材料。

技术实现要素:

4.本发明的目的是针对现有技术中的不足,提供一种双面纤细羊毛面料及其加工方法。

5.为实现上述目的,本发明采取的技术方案是:

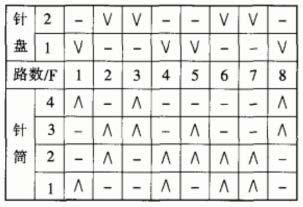

6.本发明的第一方面是提供一种双面纤细羊毛面料,所述面料由超细羊毛纤维和超细涤纶纤维混纺而成,其结构为通过双面纬编针织圆机织造而成,所述面料中超细羊毛纤维的重量百分比占60-70%,所述面料中超细涤纶纤维的重量百分比占30-40%,所述超细羊毛纤维的直径不大于15μm,长度为55-90mm。

7.进一步地,所述超细涤纶纤维的长度为60-85mm。

8.进一步地,所述面料中的经纱和纬纱的纤度为400-500公支。

9.进一步地,所述超细涤纶纤维的纤度为超细羊毛纤维纤度的50%-100%。

10.本发明的第二方面是提供一种如上所述面料的加工方法,包括以下步骤:

11.步骤一、原料的选取:包括重量百分比为60-70%的超细羊毛纤维和重量百分比为30-40%的超细涤纶纤维,以上纤维称重后进行染色;

12.步骤二、织造:将染色后的纤维依次通过和毛、开松、梳理、并条、粗纱、细纱和织造,得到胚布;

13.步骤三、后整理工艺流程:将胚布先进行前处理、染色、后处理、烘干、拉毛、剪毛、开幅定型,最后打卷即可。

14.进一步地,所述精练:去除织造过程中的污渍和油剂,布速20-40m/min。

15.进一步地,所述中间定型:防止染皱、染花,同时定型后对于镂空周围纱线的移动有抑制作用,温度160-190℃,布速20-45m/min。

16.进一步地,所述步骤二中,和毛所用和毛油的质量为羊毛纤维质量的2-3%。

17.进一步地,所述步骤三中,前处理工艺为:放置于浴比为1∶16、温度为50-80℃的溶

液中处理;其中溶液组成为:渗透剂0.7-2g/l,消泡剂0.04-0.1g/l,双氧水2-5g/l,磷酸三钠2-3g/l,纯碱2-3g/l。

18.进一步地,所述步骤三中,染色工艺为:采用染料对所述坯布进行染色,在50-60℃下进行前处理5-10min,加入防沾色剂4-10g/l,运转10-15分钟后,进行同浴二步法染色;再使用20-40%复合助染剂做固色处理,于60-70℃浸渍15-25min。

19.进一步地,所述步骤三中,后处理工艺为:加入醋酸0.2-0.5g/l和皂洗剂1-3g/l处理,加入柔软剂3-6%和固色剂1-3%柔软固色。

20.进一步地,所述步骤三中,开幅定形工艺为:温度110℃-150℃,预定形时间40-80秒,超喂量20-40%。

21.本发明采用以上技术方案,与现有技术相比,具有如下技术效果:

22.本发明提供的双面纤细羊毛面料,以羊毛纤维为主要原料,并添加纤度极细的涤纶超细纤维,提高了羊毛面料的柔软度、耐光性和耐磨度,碱少刺痒感,进而制成的羊毛面料具有良好的柔软度,手感细腻,不扎手。

具体实施方式

23.下面具体实施例对本发明作进一步说明,但不作为本发明的限定。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

24.实施例1

25.本实施例提供一种双面纤细羊毛面料的加工方法,包括以下步骤:

26.步骤一、原料的选取:包括重量百分比为60%的超细羊毛纤维和重量百分比为40%的超细涤纶纤维,所述超细羊毛纤维的长度为90mm,所述超细涤纶纤维的长度为85mm,所述超细涤纶纤维的纤度为超细羊毛纤维纤度的90%,以上纤维称重后进行染色;

27.步骤二、织造:将染色后的纤维依次通过和毛、开松、梳理、并条、粗纱、细纱和织造,得到胚布;

28.步骤三、后整理工艺流程:将胚布先进行前处理、染色、后处理、烘干、拉毛、剪毛、开幅定型,最后打卷即可;

29.其中,前处理工艺为:放置于浴比为1:16、温度为70℃的溶液中处理;其中溶液组成为:渗透剂1.8g/l,消泡剂0.08g/l,双氧水4g/l,磷酸三钠2.8g/l,纯碱2.6g/l;

30.染色工艺为:采用染料对所述坯布进行染色,在58℃下进行前处理6min,加入防沾色剂7g/l,运转13分钟后,进行同浴二步法染色;再使用35%复合助染剂做固色处理,于65℃浸渍19min。

31.作为一个优选例,所述精练:去除织造过程中的污渍和油剂,布速20-40m/min。

32.作为一个优选例,所述中间定型:防止染皱、染花,同时定型后对于镂空周围纱线的移动有抑制作用,温度160-190℃,布速20-45m/min。

33.作为一个优选例,所述步骤二中,和毛所用和毛油的质量为羊毛纤维质量的2-3%。

34.作为一个优选例,所述步骤三中,后处理工艺为:加入醋酸0.2-0.5g/l和皂洗剂1-3g/l处理,加入柔软剂3-6%和固色剂1-3%柔软固色。

35.作为一个优选例,所述步骤三中,开幅定形工艺为:温度110℃-150℃,预定形时间

40-80秒,超喂量20-40%。

36.实施例2

37.本实施例提供一种双面纤细羊毛面料的加工方法,包括以下步骤:

38.步骤一、原料的选取:包括重量百分比为65%的超细羊毛纤维和重量百分比为35%的超细涤纶纤维,所述超细羊毛纤维的长度为75mm,所述超细涤纶纤维的长度为75mm,所述超细涤纶纤维的纤度为超细羊毛纤维纤度的80%,以上纤维称重后进行染色;

39.步骤二、织造:将染色后的纤维依次通过和毛、开松、梳理、并条、粗纱、细纱和织造,得到胚布;

40.步骤三、后整理工艺流程:将胚布先进行前处理、染色、后处理、烘干、拉毛、剪毛、开幅定型,最后打卷即可;

41.其中,前处理工艺为:放置于浴比为1∶16、温度为65℃的溶液中处理;其中溶液组成为:渗透剂1.2g/l,消泡剂0.07g/l,双氧水3.5g/l,磷酸三钠2.5g/l,纯碱2.5g/l;

42.染色工艺为:采用染料对所述坯布进行染色,在55℃下进行前处理6min,加入防沾色剂6g/l,运转13分钟后,进行同浴二步法染色;再使用25%复合助染剂做固色处理,于65℃浸渍20min。

43.作为一个优选例,所述精练:去除织造过程中的污渍和油剂,布速20-40m/min。

44.作为一个优选例,所述中间定型:防止染皱、染花,同时定型后对于镂空周围纱线的移动有抑制作用,温度160-190℃,布速20-45m/min。

45.作为一个优选例,所述步骤二中,和毛所用和毛油的质量为羊毛纤维质量的2-3%。

46.作为一个优选例,所述步骤三中,后处理工艺为:加入醋酸0.2-0.5g/l和皂洗剂1-3g/l处理,加入柔软剂3-6%和固色剂1-3%柔软固色。

47.作为一个优选例,所述步骤三中,开幅定形工艺为:温度110℃-150℃,预定形时间40-80秒,超喂量20-40%。

48.实施例3

49.本实施例提供一种双面纤细羊毛面料的加工方法,包括以下步骤:

50.步骤一、原料的选取:包括重量百分比为70%的超细羊毛纤维和重量百分比为30%的超细涤纶纤维,所述超细羊毛纤维的长度为60mm,所述超细涤纶纤维的长度为65mm,所述超细涤纶纤维的纤度为超细羊毛纤维纤度的80%,以上纤维称重后进行染色;

51.步骤二、织造:将染色后的纤维依次通过和毛、开松、梳理、并条、粗纱、细纱和织造,得到胚布;

52.步骤三、后整理工艺流程:将胚布先进行前处理、染色、后处理、烘干、拉毛、剪毛、开幅定型,最后打卷即可;

53.其中,前处理工艺为:放置于浴比为1∶16、温度为62℃的溶液中处理;其中溶液组成为:渗透剂0.9g/l,消泡剂0.06g/l,双氧水2.2g/l,磷酸三钠2.2g/l,纯碱2.2g/l;

54.染色工艺为:采用染料对所述坯布进行染色,在53℃下进行前处理8min,加入防沾色剂6g/l,运转14分钟后,进行同浴二步法染色;再使用25%复合助染剂做固色处理,于62℃浸渍18min。

55.作为一个优选例,所述精练:去除织造过程中的污渍和油剂,布速20-40m/min。

56.作为一个优选例,所述中间定型:防止染皱、染花,同时定型后对于镂空周围纱线的移动有抑制作用,温度160-190℃,布速20-45m/min。

57.作为一个优选例,所述步骤二中,和毛所用和毛油的质量为羊毛纤维质量的2-3%。

58.作为一个优选例,所述步骤三中,后处理工艺为:加入醋酸0.2-0.5g/l和皂洗剂1-3g/l处理,加入柔软剂3-6%和固色剂1-3%柔软固色。

59.作为一个优选例,所述步骤三中,开幅定形工艺为:温度110℃-150℃,预定形时间40-80秒,超喂量20-40%。

60.以上对本发明的具体实施例进行了详细描述,但其只作为范例,本发明并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对该实用进行的等同修改和替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所作的均等变换和修改,都应涵盖在本发明的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。