1.本公开文本涉及电子源及其制造方法、以及发射器及具备该发射器的装置。

背景技术:

2.具备电子源的发射器被用于例如电子显微镜及半导体检查装置。专利文献1所公开的发射器具备具有电子放射特性的第1构件、和被覆其的第2构件,在第1构件与第2构件之间设置有规定尺寸的槽。专利文献2所公开的电子枪包含电子枪阴极、和保持其的保持件,电子枪阴极在其前端具有四边形的平坦面,前端部露出并从保持件突出(参见专利文献2的图6)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2012-69364号公报

6.专利文献2:日本专利第5525104号公报

技术实现要素:

7.发明所要解决的课题

8.电子源是极其精细的。专利文献2的[0055]段中记载了电子枪阴极的大小为50μm

×

50μm

×

100μm。为了制造这样的由精细部件形成的电子源,需要熟练的技术。

[0009]

本公开文本提供对于高效地制造精细的电子源而言有用的电子源的制造方法。另外,本公开文本提供能够充分地抑制释放电子的构件从保持其的构件脱落的电子源及具备其的发射器。进而,本公开文本提供具备上述发射器的装置。

[0010]

用于解决课题的手段

[0011]

本公开文本的一个方面涉及电子源的制造方法。该制造方法包括下述工序:工序(a),准备第一构件,所述第一构件具备由具有电子释放特性的第一材料构成的柱状部;工序(b),准备第二构件,所述第二构件相较于第一材料而言功函数大且具有低强度,并且形成有沿从一个端面向另一个端面的方向延伸的孔;和工序(c),将柱状部压入至第二构件的孔,其中,柱状部具有与第二构件的孔的截面形状不相似的截面形状,在工序(c)中,通过将柱状部压入至孔,从而柱状部的侧面的一部分刮削孔的内面并且成为嵌入至第二构件的状态,由此将柱状部固定于第二构件。

[0012]

根据上述制造方法,通过采用强度比第一构件低的第二构件,从而如上所述,第一构件的柱状部的侧面的一部分刮削孔的内面并且成为嵌入至第二构件的状态,由此能够将柱状部固定于第二构件。因此,即使不使柱状部及孔的尺寸严格一致,也能够制造电子源。

[0013]

本公开文本的一个方面涉及电子源。该电子源具备:由具有电子释放特性的第一材料构成的柱状部;和由第二材料构成的筒状部,所述筒状部以包围柱状部的方式配置,所述第二材料相较于第一材料而言功函数大且具有低强度,筒状部形成有沿从一个端面向另一个端面的方向延伸的孔,柱状部具有与筒状部的孔的截面形状不相似的截面形状,以嵌

入至筒状部的状态被固定于筒状部。

[0014]

根据上述电子源,能够充分地抑制释放电子的构件(柱状部)从保持其的构件(筒状部)脱落。

[0015]

本公开文本的一个方面涉及的发射器具备上述电子源。本公开文本的一个方面涉及的装置具备上述发射器。作为具备发射器的装置,例如,可举出电子显微镜、半导体制造装置、检查装置及加工装置。

[0016]

发明效果

[0017]

根据本公开文本,可提供对于高效地制造精细的电子源而言有用的电子源的制造方法。另外,根据本公开文本,可提供能够充分地抑制释放电子的构件从保持其的构件脱落的电子源及具备其的发射器。进而,根据本公开文本,可提供具备上述发射器的装置。

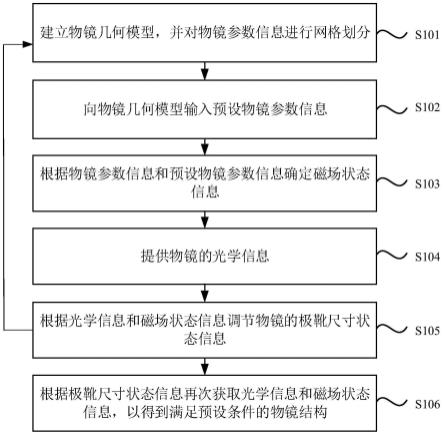

附图说明

[0018]

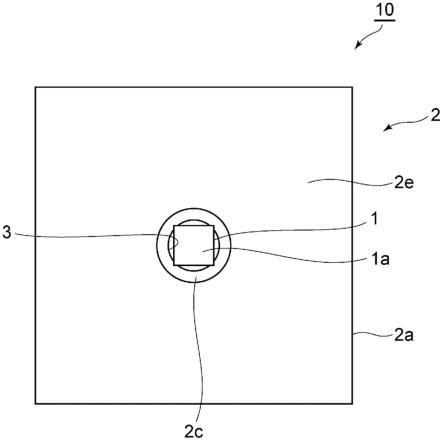

[图1]图1为示意性地示出本公开文本涉及的电子源的一实施方式的截面图。

[0019]

[图2]图2为示出图1所示的电子源的前端的构成的俯视图。

[0020]

[图3]图3的(a)为示意性地示出具备柱状部的第一构件的截面图,图3的(b)为示出图3的(a)所示的第一构件的前端部的俯视图,图3的(c)为示意性地示出形成有孔的第二构件的截面图。

[0021]

[图4]图4的(a)~图4的(c)为示意性地示出制造图1所示的电子源的过程的截面图。

[0022]

[图5]图5为示出第一构件的柱状部(截面形状:大致正方形)与第二构件的孔的大小关系的俯视图。

[0023]

[图6]图6为示意性地示出本公开文本涉及的发射器的一实施方式的截面图。

[0024]

[图7]图7为示出第一构件的柱状部(截面形状:大致三角形)与第二构件的孔的大小关系的俯视图。

[0025]

[图8]图8的(a)为示意性地示出本公开文本涉及的电子源的其他实施方式的截面图,图8的(b)为图8的(a)的b-b线的放大截面图,图8的(c)为图8的(a)的c-c线的放大截面图。

具体实施方式

[0026]

以下,参照附图对本公开文本的实施方式进行说明。在以下的说明中,对相同要素或具有相同功能的要素使用相同的附图标记,省略重复的说明。需要说明的是,本发明并不限定于以下的实施方式。

[0027]

《电子源》

[0028]

图1为示意性地示出本实施方式涉及的电子源的截面图。图2为示出图1所示的电子源10的前端的构成的俯视图。电子源10具备柱状部1、和以包围柱状部1的方式配置的电子释放限制构件2。柱状部1由具有电子释放特性的第一材料(电子释放材料)构成。柱状部1的端面1a为电子释放面,其法线为电子的释放方向。另一方面,电子释放限制构件2由相较于第一材料而言功函数大且具有低强度的第二材料(电子释放限制材料)构成。电子释放限制构件2具有形成有孔3的筒状部2a、和未形成孔3的基端部2b。基端部2b形成了孔3的底3a。

孔3沿从电子释放限制构件2的端面2c向另一个端面2d的方向延伸。本实施方式中,孔3的开口面积从端面2c朝向端面2d是恒定的。

[0029]

如图2所示,柱状部1具有与电子释放限制构件2的孔3的截面形状不相似的截面形状,以嵌入至筒状部2a的状态被固定于电子释放限制构件2。本实施方式中,在与柱状部1的长度方向正交的截面中,柱状部1的形状为大致正方形,孔3的形状为大致圆形。根据电子源10,能够充分地抑制柱状部1从电子释放限制构件2脱落。

[0030]

在电子源10的前端面中,由柱状部1的端面1a(电子释放面)和电子释放限制构件2的端面2c形成了平坦面。另外,柱状部1的整个侧面被筒状部2a笼罩。如上所述,通过使柱状部1不从筒状部2a突出,能够充分地抑制不需要的电子的释放、即电子向侧方的释放。例如,为了获得更大电流的电子,将电子源10的前端部加热至1550℃左右的高温并且向电子源10施加数kv的高电场。若施加这样的高电场,则从电子源的前端部分之外也会产生多余的电子。该多余电子有可能由于空间电荷效应而降低来自前端部分的电子束的亮度、或者对周边的电极部件造成不必要的加热。为了防止上述情况,可以仅使电子源10的电子释放部(柱状部1的端面1a)露出,用筒状部2a笼罩除此以外的面,由此仅获得来自前端部分的高亮度的电子束。需要说明的是,此处所谓的“平坦面”是指:端面1a与端面2c的阶差小于2μm。只要该阶差小于2μm,则柱状部1可以从筒状部2a突出,端面1a也可以相对于端面2c而凹陷。该阶差也可以小于1.5μm或小于1.0μm。

[0031]

通过用筒状部2a笼罩柱状部1的整个侧面,从而还可实现能够抑制发生被称为微放电的现象这样的效果。即,在热电子释放中,通过将电子源加热至高温从而释放电子。与之相伴,电子释放材料蒸发时,附着于周边的电极部件,形成被称为晶须的纤维状晶体。若电荷在该晶须中蓄积,则会引起微放电。微放电成为使电子束不稳定、使装置性能降低的重要因素。通过用筒状部2a笼罩柱状部1的整个侧面,从而升华的电子释放材料被筒状部2a捕集,能够减少向周边电极部件的附着量,从而不易发生微放电。需要说明的是,筒状部2a笼罩柱状部1的整个侧面,而并非在周向的一部分处具有切口。由于筒状部2a不具有切口,因此能够充分地抑制电子向侧方的释放。

[0032]

(电子释放材料)

[0033]

柱状部1由电子释放材料(第一材料)构成。电子释放材料是通过加热而释放电子的材料。电子释放材料的功函数小于电子释放限制材料,并且强度高于电子释放限制材料。作为电子释放材料的例子,可举出硼化镧(lab6)、硼化铈(ceb6)等稀土硼化物;钨、钽、铪等高熔点金属以及其氧化物、碳化物及氮化物;铱铈等贵金属-稀土系合金。这些材料的功函数如下所述。

[0034]

·

硼化镧(lab6):2.8ev

[0035]

·

硼化铈(ceb6):2.8ev

[0036]

·

碳化钽:3.2ev

[0037]

·

碳化铪:3.3ev

[0038]

从电子释放特性、强度及加工性的观点考虑,构成柱状部1的电子释放材料优选为稀土硼化物。柱状部1由稀土硼化物形成的情况下,柱状部1优选为功函数低且以容易释放电子的《100》方位与电子释放方向一致的方式加工而得到的单晶体。柱状部1可以通过放电加工等而制成所期望的形状。柱状部1的侧面被认为蒸发速度会变慢,因此优选为(100)面

的晶面。

[0039]

本实施方式中,柱状部1的形状为四棱柱状(参见图1、2)。柱状部1的长度优选为0.1~1mm,更优选为0.2~0.6mm,进一步优选为0.3mm左右。通过使长度为0.1mm以上,从而有变得好操作的倾向,通过使长度为1mm以下,从而有变得不易引入裂纹等的倾向。柱状部1的截面形状为大致正方形。其边长优选为20~300μm,更优选为50~150μm,进一步优选为100μm左右。

[0040]

(电子释放限制材料)

[0041]

电子释放限制构件2由电子释放限制材料构成。电子释放限制材料的功函数大于电子释放材料,并且强度低于电子释放材料。通过用电子释放限制构件2笼罩柱状部1的侧面,可抑制从柱状部1的侧面释放电子。

[0042]

电子释放限制构件2的功函数w2与柱状部1的功函数w1之差(

△

w=w

2-w1)优选为0.5ev以上,更优选为1.0ev以上,进一步优选为1.6ev以上。

[0043]

电子释放限制材料优选包含高熔点金属或其碳化物,优选包含选自金属钽、金属钛、金属锆、金属钨、金属钼、金属铼、碳化钽、碳化钛及碳化锆中的至少一种以上。另外,电子释放限制材料可以包含碳化硼和石墨(碳材料)中的至少一种以上。另外,电子释放限制材料也可以包含铌、铪、钒中的至少一种以上。作为电子释放限制材料,也可以使用玻璃碳(例如,glassy carbon(商品名,株式会社reiho制作所制))。这些材料的功函数如下所述。

[0044]

·

金属铼:4.9ev

[0045]

·

碳化硼:5.2ev

[0046]

·

石墨:5.0ev

[0047]

如上所述,电子释放限制材料的强度低于电子释放材料的强度。两种材料的强度例如可以利用维氏硬度进行评价。从具有适度的强度以及加工性的观点考虑,构成电子释放限制构件2的材料的维氏硬度优选为100hv至1900hv程度。例如,玻璃碳(维氏硬度:230hv左右)从具有适度的强度这一点考虑适合于电子释放限制材料。电子释放限制构件2的前端部2e(筒状部2a的一部分)被加工成锥状,剩余的部分(筒状部2a的剩余的部分及基端部2b)被加工成四棱柱状。通过将电子释放限制构件2的前端部2e加工成锥状,从而可实现容易使电场集中并且能够提高电子释放效率这样的效果。需要说明的是,可以在电子释放限制构件2的周围设置支撑构件(未图示)。

[0048]

电子释放材料和电子释放限制材料例如可以从两者的功函数及强度的方面考虑适宜地选择而组合使用。作为电子释放材料的优选例,可举出硼化镧(lab6)、硼化铈(ceb6)、碳化铪及铱铈。作为电子释放限制材料的优选例,可举出金属铼、碳化硼及石墨(包括玻璃碳)。需要说明的是,可作为电子释放材料使用的材料的一部分也可以作为电子释放限制材料来使用。例如,功函数为3.2~4.5ev程度的材料可以用于电子释放材料及电子释放限制材料这两者。作为这样的材料,可举出金属钨(功函数:4.5ev)、金属钽(功函数:3.2ev)、碳化铪(功函数:3.3ev)。

[0049]

《电子源的制造方法》

[0050]

接下来,对电子源10的制造方法进行说明。电子源10可经由以下工序来制造。

[0051]

工序(a),准备柱状的第一构件11(参见图3的(a)及图3的(b))。

[0052]

工序(b),准备第二构件12,所述第二构件12相较于第一构件11而言功函数大且具

有低强度,并且形成有沿从一个端面12a向另一个端面12b的方向延伸的孔13(参见图3的(c))。

[0053]

工序(c),将第一构件11压入至第二构件12的孔13(参见图4的(a))。

[0054]

在上述工序(c)中,通过将第一构件11压入至孔13,从而第一构件11的侧面的一部分刮削孔13的内面并且成为嵌入至第二构件12的状态,由此将第一构件11固定于第二构件12。需要说明的是,在图4的(a)中,图示了第一构件11到达至孔13的深处的状态,但第一构件11也可以不到达至孔13的深处。

55.图3的(a)及图3的(b)所示的第一构件11由电子释放材料形成。第一构件11可以通过放电加工等而由电子释放材料的块材得到。第一构件11是成为电子源10的柱状部1的部分。

[0056]

图3的(c)所示的第二构件12由电子释放限制材料形成。第二构件12可以通过放电加工等而由电子释放限制材料的块材得到。第二构件12的孔13是成为电子源10的孔3的部分。孔13的开口面积从端面12a朝向端面12b是恒定的。

[0057]

图4的(a)为示意性地示出第一构件11被压入至第二构件12的孔13的状态的截面图。图5为示出第一构件11的第一构件11与第二构件12的孔13的大小关系的俯视图。第一构件11的侧面的一部分(四个角部11c)嵌入至第二构件12。第一构件11及孔13的尺寸优选满足以下的条件。

[0058]

《条件》

[0059]

l1/r1》1

…

(1)

[0060]

在不等式(1)中,l1表示第一构件11的截面(大致正方形)的对角线的长度,r1表示孔13的直径。

[0061]

l1/r1的值更优选满足不等式(1a),进一步优选满足不等式(1b),特别优选满足不等式(1c)。

[0062]

1《l1/r1《1.2

…

(1a)

[0063]

1《l1/r1《1.1

…

(1b)

[0064]

1《l1/r1《1.05

…

(1c)

[0065]

图4的(b)所示的结构体15a是通过将图4的(a)中由虚线的四角包围的部分切出而得到的。在结构体15a中,第一构件11从端面12a突出。通过用例如研磨纸对第一构件11的突出部11a进行刮削,从而形成端面1a(电子释放面),并且将第二构件12的外侧加工成四棱柱状。由此,可得到图4的(c)所示的四棱柱体15b。通过将四棱柱体15b的一个端部加工成锥状,可得到图1所示的电子源10。需要说明的是,加工的顺序并不限定于此,例如,也可以从图4的(a)所示的状态,首先对突出部11a进行刮削而形成平坦面,然后将由图4的(a)的虚线的四角包围的部分切出。另外,加工后的第二构件12的形状并不限定于四棱柱状,例如,在大致圆柱状的电子源中,也可以为仅将由加热器夹持的部分加工得平坦而成的形状(参见图6)。

[0066]

根据上述制造方法,通过采用强度比电子释放材料低的电子释放限制材料,从而如上所述,第一构件11的侧面的一部分刮削孔13的内面并且成为嵌入至第二构件12的状态,由此能够将第一构件11固定于第二构件12。因此,即使不使第一构件11及孔13的尺寸严格一致,也能够制造电子源10。

[0067]

根据上述制造方法,通过经由对第一构件11的突出部11a进行刮削的工序,从而在电子源10的前端部,由柱状部1的端面1a(电子释放面)和筒状部2a的端面2c形成平坦面。通过使柱状部1不从筒状部2a突出,从而如上所述,能够充分地抑制不需要的电子的释放、即电子向侧方的释放,并且还能够抑制由晶须的生成导致的微放电。

[0068]

也可以在工序(a)中准备多个第一构件11,在工序(b)中准备分别形成有孔13的多个第二构件12。在该情况下,在实施工序(c)之前,选择满足上述条件的一组第一构件11及第二构件12并使用它们实施工序(c)即可。

[0069]

《发射器》

[0070]

图6为示意性地示出发射器的一例的截面图。图6所示的发射器20具备:电子源10;配置于电子源10周围的碳加热器16;电极销17a、17b;绝缘子18;和抑制器19。碳加热器16用于对电子源10进行加热。电极销17a、17b用于向碳加热器16通电。抑制器19用于抑制多余电流。需要说明的是,也可以为利用除碳加热器16之外的手段对电子源10进行加热的构成。

[0071]

作为具备发射器20的装置,可举出电子显微镜、半导体制造装置、检查装置及加工装置。

[0072]

以上,对本公开文本的实施方式进行了详细说明,但本发明并不限定于上述实施方式。例如,在上述实施方式中,例示了截面形状为大致正方形的柱状部1(参见图1、2),但柱状部1的截面形状也可以为大致正方形以外的大致多边形,例如,可以为大致长方形、大致菱形、大致平行四边形、大致三角形(例如,大致正三角形)、大致正六边形。

[0073]

第一构件11的截面形状为大致正方形以外的大致四边形的情况下,上述的l1/r1表示以下的值。

[0074]

l1:大致四边形的两条对角线之中较长的对角线的长度

[0075]

r1:孔13的直径

[0076]

制造柱状部1的截面形状为大致三角形的电子源的情况下,第一构件11及孔13优选满足以下的条件。

[0077]

《条件》

[0078]

大致三角形的外接圆的直径r2比孔的直径r1大并且在与孔13的直径r1相同的直径的圆中配置了大致三角形时,大致三角形的至少两个角与该圆相接。图7中,实线的圆r为直径r1的圆,单点划线的圆r

t

为大致三角形t的外接圆。

[0079]

上述实施方式中,例示了孔3的开口面积在它们的延伸存在方向上恒定的情况,但电子释放限制构件2的孔也可以具有开口面积从端面2c朝向端面2d侧变小的缩径部。图8的(a)所示的电子源10a除了孔的形状以外为与电子源10同样的构成。电子源10a中的孔4由端面2c侧的孔4a、端面2d侧的孔4b、和它们之间的锥状部4c(缩径部)构成。孔4b的内径小于孔4a的内径。在该情况下,如图8的(b)所示,若柱状部1刮削孔4b的内面并且成为嵌入至电子释放限制构件2的状态而被充分固定,则如图8的(c)所示,在孔4a内,也可以为柱状部1未嵌入至电子释放限制构件2的状态。需要说明的是,此处,例示了内径连续地变小的锥状部4c作为缩径部,但缩径部也可以为内径阶段性地变小的缩径部。第二构件12的孔也可以与其同样地具有缩径部。

[0080]

产业上的可利用性

[0081]

根据本公开文本,可提供对于高效地制造精细的电子源而言有用的电子源的制造

方法。另外,根据本公开文本,可提供能够充分地抑制释放电子的构件从保持其的构件脱落的电子源及具备其的发射器。进而,根据本公开文本,可提供具备上述发射器的装置。

[0082]

附图标记说明

[0083]1…

柱状部,1a

…

端面(电子释放面),2

…

电子释放限制构件,2a

…

筒状部,2b

…

基端部,2c

…

一个端面,2d

…

另一个端面,3、4、13

…

孔,4c

…

锥状部(缩径部),10、10a

…

电子源,11

…

第一构件(柱状部),11a

…

突出部,11c

…

角部,12

…

第二构件,20

…

发射器

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。