1.本技术涉及计量设备的技术领域,尤其是涉及一种用于混合料连续-间歇输送转换的过渡计量系统。

背景技术:

2.混凝土是指由胶凝材料将集料胶结成整体的工程复合材料的统称。通常讲的混凝土一词是指用水泥作胶凝材料,砂、石作集料;与水(可含外加剂和掺合料)按一定比例配合,经搅拌而得的水泥混凝土,也称普通混凝土,它广泛应用于土木工程。

3.混凝土的砂石、粉料在与水拌合之前需要进行称量,以确保用料量的准确性。目前的混合料通常是从低处由传送带倾斜向上输送至计量仓内,机架上的压力传感器将通过检测计量仓的压力大小,从而判断出计量仓内的混合料重量;当计量仓内的混合料重量达到用量要求的数值时,传送带将停止向计量仓内供料,计量仓内的混合料将通过计量仓的出料口出料。

4.针对上述中的相关技术,发明人认为存在以下缺陷:1、在混合料的使用过程中,工人需要根据计量仓内的混合料重量变化来不断地控制传送带的启闭以及计量仓出料口的启闭,操作步骤较为繁琐,影响了混合料的计量效率;2、传送带对混合料的输送速度是有限的,故传送带向计量仓内输送指定重量的混合料将需要花费较长的时间,进一步影响了混合料的计量效率;3、混合料在下落过程中,因粉状物料和颗粒物料的下落速度和运动路径不同,故混合料将会发生离析的现象;4、混合料在堆积过程中也将自然形成锥体状,粉状物料和颗粒物料因堆积休止角不同,故粉状物料将随锥体自然往上堆积,而颗粒物料将从锥体四周自然往下滑落,进一步导致离析现象的发生,进而影响了混合料的质量,因此需要改进。

技术实现要素:

5.为了提高混合料的计量效率并减少离析现象的发生,本技术提供一种用于混合料连续-间歇输送转换的过渡计量系统。

6.本技术提供的一种用于混合料连续-间歇输送转换的过渡计量系统,采用如下的技术方案:一种用于混合料连续-间歇输送转换的过渡计量系统,包括机架、呈上下间隔设置的储料仓和计量仓,储料仓安装在机架上,储料仓的顶部设有供传送带上的混合料进入的第一进料口,储料仓的底部设有第一出料口,第一出料口处设有第一启闭机构;机架上安装有托架,托架上设有供计量仓沿竖直方向滑动穿设的穿设腔,托架上安装有至少两个压力传感器,计量仓上安装有若干用于压紧在对应压力传感器上的压座;计量仓的顶部设有位于第一出料口正下方的第二进料口,计量仓的底部设有第二出料口,第二出料口处设有第二启闭机构;机架上安装有气控箱,压力传感器、第一启闭机构和第二启闭机构均耦接于气控

箱,压力传感器用于向气控箱传输压力信号;当压力传感器所检测的压力数值大于或等于气控箱的第一预设值时,气控箱将控制第一启闭机构关闭第一出料口,并控制第二启闭机构开启第二出料口;当压力传感器所检测的压力数值小于或等于气控箱的第二预设值时,气控箱将控制第一启闭机构开启第一出料口,并控制第二启闭机构关闭第二出料口。

7.可选的,所述储料仓的下部呈漏斗形设置。

8.可选的,所述储料仓内安装有第一分离板,第一分离板用于将第一出料口分隔成两个沿水平方向依次排布的第一出料腔。

9.可选的,所述第一出料腔内设有若干沿第一分离板长度方向依次排布的连接板,连接板连接于第一分离板和储料仓的内壁并用于分隔第一出料腔的内部空间。

10.可选的,所述计量仓内安装有第二分离板,第二分离板用于将第二出料口分隔成两个沿水平方向依次排布的第二出料腔。

11.可选的,所述第一分离板和第二分离板的延伸方向相互垂直。

12.可选的,所述第一启闭机构共设有两组并与第一出料腔一一对应,第一启闭机构包括转动连接于储料仓并在同一竖直面上翻转的第一启闭门和第一气缸,第一气缸的活塞杆转动连接于第一启闭门,第一启闭门用于控制第一出料腔的启闭,第一气缸耦接于气控箱。

13.可选的,所述第二启闭机构包括转动连接于计量仓并在同一竖直面上翻转的第二启闭门和第二气缸,第二气缸的活塞杆转动连接于第二启闭门,第二启闭门用于控制第二出料口的启闭,第二气缸耦接于气控箱。

14.综上所述,本技术包括以下有益技术效果:1.储料仓的设置,使得传送带对储料仓连续不断地供料转换为储料仓对计量仓的间歇式供料,工人无需控制传送带的启闭,减少了操作步骤,从而提高了混合料的计量效率;2.因混合料从第一出料口排出的速度大于传送带对混合料输送的速度,故计量仓内能够更为快速地填充指定重量的混合料,从而提高了混合料的计量效率;3.当储料仓内的物料从两个位于锥体状混合料尖端和锥体状混合料边部之间的第一出料腔排出时,位于锥体状混合料尖端处的粉状物料将向位于锥体状混合料边部的颗粒物料汇聚,使得粉状物料和颗粒物料能够再次混合在一起,从而减少了离析现象的发生;4.从第一传送带上抛落的混合料将落在第一分离板的尖端上,混合料将沿着第一分离板的边部向下滑落并被分隔成两部分,进一步减缓了混合料的下落速度,并使得混合料在储料仓底部形成两个小料堆,从而防止混合料因堆积休止角不同以及料堆太大而产生的离析;5.当计量仓内的物料从两个位于锥体状混合料尖端和锥体状混合料边部之间的第二出料腔排出时,位于锥体状混合料尖端处的粉状物料将向位于锥体状混合料边部的颗粒物料汇聚,使得粉状物料和颗粒物料能够再次混合在一起,从而减少了离析现象的发生。

附图说明

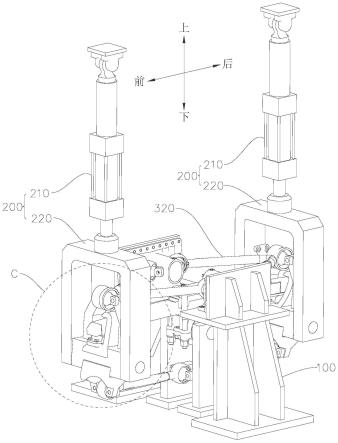

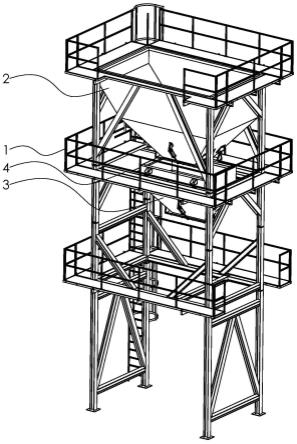

15.图1是本技术实施例中整体结构示意图;

图2是本技术实施例中储料仓和计量仓的结构示意图;图3是本技术实施例中储料仓的结构示意图;图4是本技术实施例中储料仓内部的结构示意图;图5是本技术实施例中储料仓的剖视结构示意图;图6是本技术实施例中托架和计量仓的结构示意图;图7是本技术实施例中计量仓的结构示意图;图8是本技术实施例中计量仓的剖视结构示意图。。

16.附图标记:1、机架;11、气控箱;2、储料仓;21、第一进料口;22、第一出料口;221、第一出料腔;23、第一启闭机构;231、第一气缸;232、第一启闭门;24、第一分离板;25、连接板;3、计量仓;31、第二进料口;32、第二出料口;321、第二出料腔;33、压座;34、第二启闭机构;341、第二气缸;342、第二启闭门;35、第二分离板;4、托架;41、穿设腔;42、压力传感器。

具体实施方式

17.以下结合附图1-8对本技术作进一步详细说明。

18.本技术实施例公开一种用于混合料连续-间歇输送转换的过渡计量系统。如图1和图2所示,一种用于混合料连续-间歇输送转换的过渡计量系统,包括机架1、呈上下间隔设置的储料仓2和计量仓3,储料仓2安装在机架1上,储料仓2的顶部呈敞口设置并形成第一进料口21,传送带将把混合料向储料仓2输送,混合料在脱离于传送带上端后将通过第一进料口21进入到储料仓2内进行存储。

19.如图3至图5所示,储料仓2的底部设有第一出料口22,第一出料口22处设有第一启闭机构23。当工人通过控制第一启闭机构23使得第一出料口22露出后,储料仓2内的混合料将通过第一出料口22向下排出。

20.如图6所示,计量仓3的顶部呈敞口设置并形成第二进料口31,第二进料口31位于第一出料口22的正下方,从第一出料口22排出的混合料将通过第二进料口31落入到计量仓3内。

21.机架1上安装有呈方框状设置的托架4,托架4上设有贯穿于托架4上下两侧的穿设腔41,计量仓3可沿竖直方向滑动穿设于穿设腔41,从而实现了对计量仓3运动方向的限位,使得计量仓3不易发生晃动。

22.托架4上安装有至少两个分设于计量仓3两侧的压力传感器42,计量仓3上安装有若干与压力传感器42一一对应的压座33。压座33能够压紧在压力传感器42上,使得托架4通过压力传感器42和压座33对计量仓3进行支撑,保证了计量仓3的稳定性,压力传感器42能够通过压座33的压力测算出计量仓3内的混合料重量。

23.如图2和图6所示,计量仓3的底部设有第二出料口32,第二出料口32处设有第二启闭机构34;机架1上安装有气控箱11,压力传感器42、第一启闭机构23和第二启闭机构34均耦接于气控箱11,压力传感器42用于向气控箱11传输压力信号。

24.当压力传感器42所检测的压力数值大于或等于气控箱11的第一预设值时,计量仓3内的混合料重量将达到指定数值,气控箱11将控制第一启闭机构23关闭第一出料口22,并控制第二启闭机构34开启第二出料口32,计量仓3内的混合料将通过第二出料口32向下排出;此时传送带将继续向储料仓2内输送混合料,混合料将在储料仓2内暂时存储,使得传送

带能够连续不断地供料。

25.当压力传感器42所检测的压力数值小于或等于气控箱11的第二预设值时,计量仓3内的混合料将大致完全排出,此时即可继续进行混合料的称量,气控箱11将控制第一启闭机构23开启第一出料口22,并控制第二启闭机构34关闭第二出料口32;因混合料从第一出料口22排出的速度大于传送带对混合料输送的速度,故计量仓3内能够更为快速地填充指定重量的混合料,从而提高了混合料的计量效率。

26.值得说明的是,储料仓2的设置,使得传送带对储料仓2连续不断地供料转换为储料仓2对计量仓3的间歇式供料,工人无需控制传送带的启闭,减少了操作步骤,从而进一步提高了混合料的计量效率。

27.如图2所示,第一进料口21的开口面积大于第二进料口31的开口面积,开口面积较大的第一进料口21将使得工人能够使用更大宽度的传送带,从而提高了传送带对混合料的输送效率。

28.如图3和图4所示,储料仓2的下部呈漏斗形设置,故储料仓2下部的开口面积将从上至下逐渐减小,落入到储料仓2内的部分混合料在下落过程中将掉落到储料仓2的漏斗形内壁上,减缓了这部分混合料的下落速度,从而减少了粉末物料和颗粒物料因下落速度差距过大而发生离析的情况。

29.如图4和图5所示,储料仓2的内壁上安装有呈水平设置的第一分离板24,第一分离板24用于将第一出料口22分隔成两个沿水平方向依次排布的第一出料腔221。当储料仓2内的混合料在堆积过程中形成锥体状后,第一分离板24将近似处于锥体状混合料尖端的正下方;当储料仓2内的物料从两个位于锥体状混合料尖端和锥体状混合料边部之间的第一出料腔221排出时,位于锥体状混合料尖端处的粉状物料将向位于锥体状混合料边部的颗粒物料汇聚,使得粉状物料和颗粒物料能够再次混合在一起,从而减少了离析现象的发生。

30.值得说明的是,第一分离板24的延伸方向垂直于从第一传送带上抛落的混合料所形成的弧形面,第一分离板24的中部形成向上凸起的尖端,使得第一分离板24的横截面呈等腰三角形设置,从第一传送带上抛落的混合料将落在第一分离板24的尖端上,混合料将沿着第一分离板24的边部向下滑落并被分隔成两部分,进一步减缓了混合料的下落速度,并使得混合料在储料仓2底部形成两个小料堆,从而防止混合料因堆积休止角不同以及料堆太大而产生的离析。

31.第一出料腔221内设有若干沿第一分离板24长度方向依次排布的连接板25,连接板25连接于第一分离板24和储料仓2的内壁,从而提高了储料仓2底部的结构强度。

32.连接板25可将第一出料腔221的内部空间分隔,使得混合料在储料仓2底部形成更多的小料堆,从而进一步防止混合料因堆积休止角不同以及料堆太大而产生的离析。

33.如图6所示,计量仓3的内壁上安装有第二分离板35,第二分离板35用于将第二出料口32分隔成两个沿水平方向依次排布的第二出料腔321。当计量仓3内的混合料在堆积过程中形成锥体状后,第二分离板35将近似处于锥体状混合料尖端的正下方;当计量仓3内的物料从两个位于锥体状混合料尖端和锥体状混合料边部之间的第二出料腔321排出时,位于锥体状混合料尖端处的粉状物料将向位于锥体状混合料边部的颗粒物料汇聚,使得粉状物料和颗粒物料能够再次混合在一起,从而减少了离析现象的发生。

34.如图4和图6所示,值得说明的是,第一分离板24和第二分离板35的延伸方向相互

垂直,第二分离板35的中部形成向上凸起的尖端,使得第二分离板35的横截面呈等腰三角形设置,从两个第一出料腔221落下的混合料均将落在第二分离板35的尖端上,两纵排的混合料将沿着第二分离板35的边部向下滑落,进一步减缓了混合料的下落速度,并使得混合料在计量仓3底部形成两个小料堆,从而防止混合料因堆积休止角不同以及料堆太大而产生的离析。

35.当两纵排的混合料沿着第二分离板35的边部滑落时,两纵排混合料被分隔成两横排和两纵排的四部分混合料,每两横排的混合料将碰撞混合在一起,使得混合料混合的更为均匀,从而进一步减少了离析现象的发生。

36.如图3和图5所示,第一启闭机构23共设有两组并与第一出料腔221一一对应,第一启闭机构23包括转动连接于储料仓2外侧壁并在同一竖直面上翻转的第一启闭门232和第一气缸231,第一气缸231的活塞杆转动连接于第一启闭门232,第一气缸231耦接于气控箱11,气控箱11能够控制第一气缸231的启闭。当第一气缸231的活塞杆伸缩时,第一气缸231自身将发生转动并带动第一启闭门232翻转,使得第一出料腔221开启或关闭。

37.如图7和图8所示,第二启闭机构34包括转动连接于计量仓3并在同一竖直面上翻转的第二启闭门342和第二气缸341,第二气缸341的活塞杆转动连接于第二启闭门342,第二气缸341耦接于气控箱11,气控箱11能够控制第二气缸341的启闭。当第二气缸341的活塞杆伸缩时,第二气缸341自身将发生转动并带动第二启闭门342翻转,使得第二出料口32开启或关闭。

38.本技术实施例一种用于混合料连续-间歇输送转换的过渡计量系统的实施原理为:在混合料的计量过程中,传送带将连续不断地向储料仓2内输送混合料,储料仓2内的混合料将通过两个第一出料腔221和一个第二进料口31进入到计量仓3内;压力传感器42将通过压座33的压力测算出计量仓3内的混合料重量,并向气控箱11传输压力信号。

39.当压力传感器42所检测的压力数值大于或等于气控箱11的第一预设值时,计量仓3内的混合料重量将达到指定数值,气控箱11将控制第一气缸231带动第一启闭门232翻转关闭第一出料口22,并控制第二气缸341带动第二启闭门342翻转脱离第二出料口32,计量仓3内的混合料将通过第二出料口32向下排出。

40.当压力传感器42所检测的压力数值小于或等于气控箱11的第二预设值时,计量仓3内的混合料将大致完全排出,此时即可继续进行混合料的称量,气控箱11将控制第一气缸231带动第一启闭门232翻转脱离第一出料口22,并控制第二气缸341带动第二启闭门342翻转关闭第二出料口32。

41.本技术将传送带对储料仓2连续不断地供料转换为储料仓2对计量仓3的间歇式供料,工人无需控制传送带的启闭,减少了操作步骤,且混合料从第一出料口22排出的速度大于传送带对混合料输送的速度,故计量仓3内能够更为快速地填充指定重量的混合料,从而提高了混合料的计量效率。

42.在混合料的落料过程中,落入到储料仓2内的部分混合料在下落过程中将掉落到储料仓2的漏斗形内壁上,减缓了这部分混合料的下落速度;落入到储料仓2内的另一部分混合料将落在第一分离板24的尖端上,混合料将沿着第一分离板24的边部向下滑落并被连接板25分隔成多部分,进一步减缓了混合料的下落速度,减少了粉末物料和颗粒物料因下落速度差距过大而发生离析的情况;且混合料将在储料仓2底部形成多个小料堆,从而防止

混合料因堆积休止角不同以及料堆太大而产生的离析。

43.当储料仓2内的物料从两个位于锥体状混合料尖端和锥体状混合料边部之间的第一出料腔221排出时,位于锥体状混合料尖端处的粉状物料将向位于锥体状混合料边部的颗粒物料汇聚,使得粉状物料和颗粒物料能够再次混合在一起,从而减少了离析现象的发生。

44.从两个第一出料腔221落下的混合料均将落在第二分离板35的尖端上,两纵排的混合料将沿着第二分离板35的边部向下滑落,进一步减缓了混合料的下落速度,减少了粉末物料和颗粒物料因下落速度差距过大而发生离析的情况;当两纵排的混合料沿着第二分离板35的边部滑落时,两纵排混合料被分隔成两横排和两纵排的四部分混合料,每两横排的混合料将碰撞混合在一起,使得混合料混合的更为均匀,从而减少了离析现象的发生;混合料将在计量仓3底部形成两个小料堆,从而防止混合料因堆积休止角不同以及料堆太大而产生的离析。

45.当计量仓3内的物料从两个位于锥体状混合料尖端和锥体状混合料边部之间的第二出料腔321排出时,位于锥体状混合料尖端处的粉状物料将向位于锥体状混合料边部的颗粒物料汇聚,使得粉状物料和颗粒物料能够再次混合在一起,从而减少了离析现象的发生。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。