1.本发明涉及石油钻采技术领域,具体涉及一种油污泥处理装置及工艺。

背景技术:

2.采油企业在石油钻采过程中产生大量的含油污泥,它们主要来自隔油池、浮选池、剩余活性污泥、原油脱水罐、储油罐和污油罐等。这些污泥成分复杂,属于较稳定的多相体系,且混合充分,黏度较大,固相难以彻底沉降,含油污泥处理困难。

3.目前,我国石油化工行业中,平均每年约产生120-200万吨含油污泥。随着企业生产装置规模的不断扩大,相应的废渣排放总量及种类也在逐步地增加,使得企业排污总量和污染治理费用也呈现上升的趋势。

4.近年,随着国家环保法规标准要求的不断提高,环保执法力度不断加大,生产过程中所生成固体废弃物的污染控制与资源化利用,已成为困扰石油和石油加工行业的难题。新修订的《固体废物污染环境防治法》对固体废物防治提出了更加严格的要求,固废的处理与利用已被列为建设节约性社会的重要工作内容。

5.随着国民经济的发展和对环境保护的重视,越来越多的机构开展了对含油污泥处理的研究。但多数技术因处理成本高、工艺流程长、操作复杂、处理效果不理想,处理工程中产生二次污染(二噁英),在高温裂解时危险性较高,含油污泥的处理技术,难以得到推广应用形成工业化生产。

6.目前,含油污泥多数采用露天堆放或填埋方式处理,这些污泥中一般含有烃类、苯系物、酚类和蒽类等物质,并伴随恶臭和毒性,若直接和自然环境接触,会对土壤、水体和植被造成较大污染,同时也意味着石油资源的浪费。

7.含油污泥热洗四项分离无害化处理工艺,提出了一种含油污泥的处理方法,将来自石油钻采加工过程中产生的含油污泥,首先经过滤网过滤,然后经搅拌、破碎,将大块污泥粉碎后与热洗催化分离剂混合,增加物料的流动性以便于输送。混合均质后进行热洗、气浮、固液分离处理,液相输入原油回收装置,固相进行脱水处理。

技术实现要素:

8.为解决现有技术中存在的上述问题,本发明提供了一种油污泥处理装置及工艺。

9.本发明的技术方案如下:一种油污泥处理装置,包括破碎机、输送机、筛选池、三相分离池、沉淀池、气浮池、压滤机和清水池,所述破碎机通过输送机与筛选池连接,筛选池与三相分离池连接,三相分离池与沉淀池相连接、沉淀池与气浮池相连接,气浮池分别与压滤机和清水池相连接,所述压滤机与清水池相连接,所述清水池与筛选池相连接。

10.所述筛选池包括筛网、卷扬机、第一气动阀,所述提升筛网设置在筛选池内,提升筛网的两侧各连接有一个卷扬机,所述筛选池侧壁的上部设有第一气动阀,所述筛选池的底部连接有第一蒸汽管和第一风机曝气管。

11.所述筛选池的上方设有搅拌机构,所述搅拌机构包括第一搅拌机、摇臂和翻转气

缸,所述筛选池的上方设有第一搅拌机,第一搅拌机的搅拌棒伸入筛选池内,第一搅拌机固定在摇臂上,摇臂的一端固定有第一搅拌机,另一端与翻转气缸的活塞杆相连接,所述摇臂为v型,摇臂的折弯处设有转轴。

12.所述筛选池的底部设置称重模块,筛选池的上部连接清水进水管,清水进水管的一端与清水池相连接,清水进水管上连接有计量泵,筛选池与三相分离池之间设有第一电动阀。

13.所述三相分离池内上部设有刮油机,三相分离池的侧壁上设有排油口,排油口处设有第二气动阀,三相分离池底部连接有第二风机曝气管和第二蒸汽管。

14.所述刮油机包括转轴、履带、刮油钢板,转轴带动履带转动,履带上设有两块刮油钢板。

15.所述沉淀池的进口处设有第二搅拌机,沉淀池的清水出口处设有金属滤网,沉淀池的底部为锥形。

16.所述沉淀池的底部设有两个沉泥出口,沉泥出口通过管道与压滤机相连接,管道上设有第二电动阀,所述压滤机包括进口端、出水端和出沙端,的进口端与三相分离池相连接。

17.所述气浮池内设有空压机和溶气水泵,所述空压机与溶气水泵相连接 ,气浮池的进口处设有第三搅拌机。

18.一种含油污泥处理工艺,包括以下步骤:1)破碎杂物,将含油、含各类固体废弃物的污油泥送入破碎机,通过破碎机将杂物进行破碎,再输送至筛选池;2)初步油水离,按40:60的泥水混合比,加热至25~90℃,同时进行投药剂,使油水得到分离,油通过出油口排出进入储油罐;3)杂物分离,筛网翻转使直径大于10mm以上的固体废物倒出,油泥水混合物通入三项分离池;4)油水分离,泥水在三项分离池,加热加放入药剂充分应,通过曝气使泥水中的油分离,刮油机将浮在上层的油刮出,泥水混合物通入沉淀池;5)泥沙絮凝沉淀,沉淀池内加絮凝剂,使泥沙沉淀,沉淀的泥沙排入压滤机,水进入气浮池;6)泥水分离,泥水通过压滤机脱水压缩;7)水净化,向气浮池内加絮凝剂,通过气浮使水中残余的油浮起,通过刮渣机将水面的油渣刮除进入油罐,清水进入清水池。

19.本发明流程短,经济实用,能有效处理含油污泥,将油、泥、水三者有效分离,含油污泥的分离处理效果,减少了石油对环境的污染,提高石油的利用率。可以充分利用含油污泥中有价值成分,且回收的成分适用于各类炼化装置,且对炼化产品质量无不良影响,设备投资少、工艺流程短、产量比现有生产工艺高1000%。

附图说明

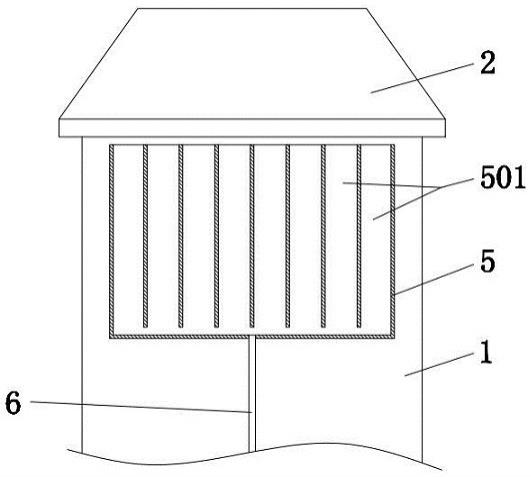

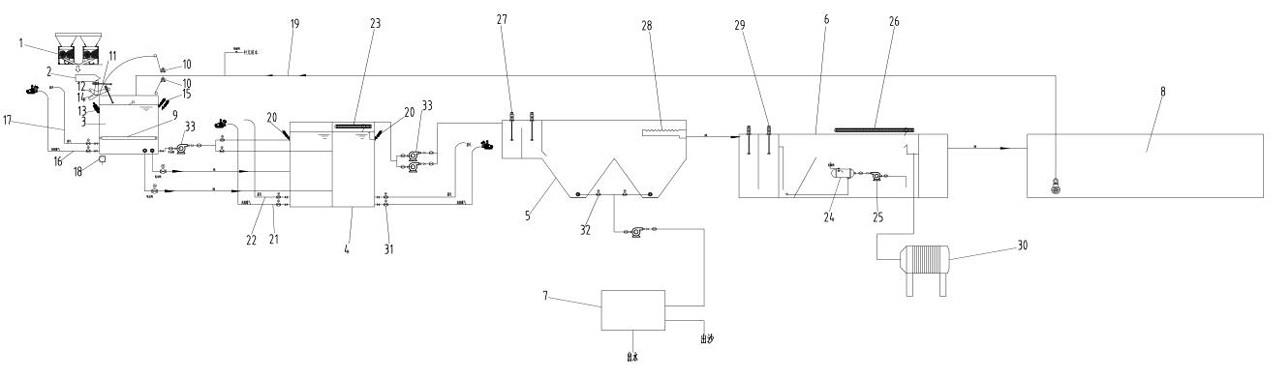

20.图1为本发明的结构示意图;图2为本发明的流程图;

图3为本发明的平面布置图;图中:1-破碎机,2-输送机,3-筛选池,4-三项分离池,5-沉淀池,6-气浮池,7-压滤机,8-清水池,9-筛网,10-卷扬机,11-第一搅拌机,12-摇臂,13-翻转气缸,14-转轴,15-第一气动阀,16-第一风机曝气管,17-第一蒸汽管,18-称重模块,19-清水进水管,20-第二气动阀,21-第二风机曝气管,22-第二蒸汽管,23-刮油机,24-空压机,25-溶气水泵,26-刮渣机,27-第二搅拌机,28-金属滤网,29-第三搅拌机,30-油罐,31-第一电动阀,32-第二电动阀,33-提升泵。

具体实施方式

21.以下结合附图对本发明作进一步说明。

22.如图1-3所示,一种油污泥处理装置,包括破碎机1、输送机2、筛选池3、三相分离池4、沉淀池5、气浮池6、压滤机7和清水池8,所述破碎机1通过输送机2与筛选池3连接,筛选池3与三相分离池4连接,三相分离池4与沉淀池5相连接、沉淀池5与气浮池6相连接,气浮池6分别与压滤机7和清水池8相连接,所述压滤机7与清水池8相连接,所述清水池8与筛选池3相连接。

23.破碎机1将含有固体废弃物的含油污泥粉碎,再通过无轴输送机2输送到筛选池1内。

24.所述筛选池3包括筛网9、卷扬机10、第一气动阀15、第一搅拌机11,所述提升筛网9设置在筛选池3内,提升筛网9的两侧各连接有一个卷扬机10,所述筛选池3侧壁的上部设有排油口,排油口处设有第一气动阀15,所述筛选池3的底部连接有第一蒸汽管17和第一风机曝气管16。

25.所述筛选池3的上方设有搅拌机构,所述搅拌机构包括第一搅拌机11、摇臂12和翻转气缸13,所述筛选池3的上方设有第一搅拌机11,第一搅拌机11的搅拌棒伸入筛选池3内,第一搅拌机11固定在摇臂12上,摇臂12的一端固定有第一搅拌机11,另一端与翻转气缸13的活塞杆相连接,所述摇臂12为v型,摇臂12的折弯处设有转轴14。

26.所述筛选池3的底部设置称重模块18,筛选池3的上部连接清水进水管19,清水进水管19的一端与清水池8相连接,清水进水管19上连接有计量泵,清水进水管19上的计量泵可量出清水的注入量进而可推算出清水的重量,称重模块18能称出筛选池内水和泥的总重,这样能方便算出筛选池内的水泥的比例。筛选池3与三相分离池4之间设有第一电动阀31。

27.第一蒸汽管17将筛选池加热至25~90℃,第一风机曝气管16为筛选池曝气,加入热洗药剂,药剂包括氢氧化钠、碳酸钠和絮凝剂,絮凝剂由膨润土、沸石粉和pac组成。经第一搅拌机11充分搅拌使药剂与油污泥发生充分反应,经过热浸泡洗涤20-50分钟,打破水、油、泥的固有稳定体系,使块状含油污泥溶解,污泥中的油会上浮至泥水表面,打开第一气动阀15,浮在水面上层的重油通过排油口排出。

28.含油污泥中的较大固体杂物会筛选池内的筛网9时被拦下,在上方清水的冲淋下,泥水通过筛网到筛选池3的下层。当排掉水面上层的油层后,翻转气缸13工作带动摇臂12绕转轴14转动使第一搅拌机11的搅拌轴转离筛选池3,第一搅拌机11的搅拌轴与筛选池3的侧壁平行,防止筛网2提升翻转时与搅拌机5接触,防止筛网9提升翻转时与第一搅拌机11接

触,两个卷扬机工作,先将筛网9提升到筛选池1的顶部,之后筛网9一侧的卷扬机停止工作,另一侧的卷扬机继续工作,使筛网9倾斜翻转,筛网9筛出的固体垃圾被倾倒出去,之后卷扬机带动筛网9复位。之后打开第一电动阀31,经过初步除油和固体筛选后的液体通过筛选池3底部的管道进入三项分离池4进一步除油。

29.三相分离池4可以为四个结构相同反应池,每个反应池独立工作,单独与筛选池和沉淀池连接。单个三相分离池4内上部设有刮油机23,三相分离池4的侧壁上设有排油口,排油口处设有第二气动阀20,三相分离池4底部连接有第二风机曝气管21和第二蒸汽管22,第二蒸汽管22将三相分离池4中的液体加热至25~90℃,第二风机曝气管21连接高压超声波曝气装置,第二风机曝气管21为三相分离池4曝气,向三相分离池4内加入热洗药剂,药剂包括氢氧化钠、碳酸钠和絮凝剂,絮凝剂由膨润土、沸石粉和pac组成。经过反应破坏其中油-水-固所形成的稳定体系,使油浮在泥水上方。刮油机23包括转轴、履带、刮油钢板,转轴带动履带转动,履带上固定有两块刮油钢板,履带带动刮油钢板刮油,打开第二气动阀20,轻油从排油口排出流入储油罐回收利用。

30.所述沉淀池5的进口处设有第二搅拌机27,沉淀池5的清水出口处设有金属滤网28,防止水中的较大块的杂质进入清水池8。沉淀池5的底部为锥形,所述沉淀池5的底部设有两个沉泥出口,沉泥出口通过管道与压滤机7相连接,管道上设有第二电动阀32,管道上连接有螺旋推进器。向沉淀池5内加入絮凝剂,絮凝剂由膨润土、沸石粉和pac组成,经过絮凝泥沙会沉淀到沉淀池的底部,当沉淀池5底部累积有一定泥沙时第二电动阀32打开,泥沙进入压滤机7。压滤机7包括进口端、出水端和出沙端,的进口端与三相分离池4相连接,压滤机7将泥沙压滤脱水,此时泥砂中的原油含量已经降至3

‰ꢀ

以下,达到了无害化处理的标准。

31.所述气浮池6内设有空压机24和溶气水泵25,所述空压机24与溶气水泵25相连接,气浮池6的进口处设有第三搅拌机29,空压机24上设有电磁阀,溶气水泵使水中残余的油渣气浮上升。气浮池6的上部设有刮渣机,刮渣机包括转轴、履带、钢板,转轴带动履带转动,履带上设有两块刮油钢板,履带带动钢板刮除水面上气浮的油渣,刮渣机的一侧设有出油口,出油口与油罐相连接,刮渣机的钢板将油渣刮到刮油口内再流入油罐,油罐还与筛选池和三项分离池的出油口相连接,油罐用于收集石油。向沉淀池5内加入絮凝剂,絮凝剂由膨润土、沸石粉和pac组成,经絮凝刮渣得到的清水流入清水池中,清水池内的清水通过清水进水管注入筛选池3内。

32.一种含油污泥的三项处理工艺,具体步骤如下:(1) 破碎杂物,将含油、含各类固体废弃物的污油泥送入破碎机,通过破碎机齿轮式将树枝、衣物、塑料、石块等杂物进行破碎。当破碎机遇到不可破碎的坚硬物体,通过倒转及时将其倒出,从而实现自动保护。

[0033] (2)初步油水离,经破碎后的物料通过输送机输送进入筛选池,按40:60的泥水混合比,并加热至25~90℃,与此同时进行投热洗催化药剂,反应20~50分钟,使空隙水、毛细水、吸附水和结合水等多种形式存在的油水结合物得到分离。

[0034] (3)杂物分离,经过重复筛洗,经初步油水分离后的结合物通过筛网进入筛选池的下部,可自动筛选翻倒的筛网将大于10mm以上的固体废物倒出筛选池进入废物收集池。筛选池底部的高压强吸泵,将筛选后的物料导入下道工序三项分离池。

[0035]

(4)油水分离,物料在三项分离池内充分反应,原油浮于表面,水因比重不同位于下方,原油通过刮油机回收到储油罐,在原油被充分回收后水进入沉淀池。经过处理使原油的回收率提升至15%~20%,远远高于现有工艺的3%~5%。

[0036]

(5)泥沙絮凝沉淀,水在沉淀池内絮凝使泥沙沉降于底部,水进入气浮池。

[0037]

(6)泥水分离,沉降于沉淀池底部的泥砂,通过螺旋推进器,进入压滤机进行脱水处理。此时,重油、轻油已经被充分催化回收,泥砂中的原油含量,已经降至3

‰ꢀ

以下,达到了无害化处理的标准。

[0038]

(7)水净化,水在气浮池内进行絮凝、刮渣过滤后成为清水,流入清水池重新使用。

[0039]

经过大量的试验发现,含油污泥中仍然含有大量的水分(一般在80%左右),大部分水分是以空隙水、毛细水、吸附水和结合水等多种形式存在,且这些水分与油和固体形成非常稳定的乳化状态,采用萃取法处理,一般需要较高的温度(100~600℃),且萃取不易进行彻底,溶剂在工艺中的损失率较高。目前,用作含油污泥萃取溶剂的原料主要有轻质煤焦油、石油醚、石脑油、轻质油、苯、甲苯、丁酮等工业产品或宽沸程组合溶剂,虽然可以达到一定的萃取效果,但萃后的固体渣的含油率仍较高,达不到一般固体废弃物的标准,并且萃取溶剂在工艺流转过程中会有较大量的损失,一般损失量可达6%以上,这样就影响了含油污泥萃取技术的经济性能。对含油污泥,采用含油污泥热洗三项分离无害化处理工艺处理,破坏其中油-水-固所形成的稳定体系,然后采用热洗处理,这样热洗催化更彻底,热洗需要的温度更温和(25~90℃),也减少了溶剂的损失浪费。

[0040]

含油污泥采用高温干化,则需要较多的能量消耗(若将含油污泥的含水率由80%降低到40%,每吨污泥需要蒸发掉0.67吨水),并且干化过程中生成一定量的尾气(二噁英)也需要达标处理,采用油污泥热洗三项分离无害化处理工艺,可以使含油污泥的含水率降到10~25%,含油率达到3

‰

以下,相对能耗较低,且无上述弊端,真正实现环保达标。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。