1.本实用新型涉及热阻测试技术领域,具体为一种定温定压界面热阻测试装置。

背景技术:

2.随着电子设备热功耗的逐渐升高,导热硅脂、导热垫片等作为常见的热界面材料,广泛用于功率元器件与散热板或散热器之间的填充或涂覆,在实际使用中,经压缩后的热界面材料导热系数发生改变,其压缩后的导热系数对评估电子设备散热性能有着重要的作用。

3.在现有的稳态热流计法导热系数测试设备中,存在对被测试件形状大小要求高、温度测试点分布不合理、热沉散热能力不够、热量从其他地方散出等缺点,并且由于压缩厚度及压力大小不可控,易导致热界面材料测量误差或压缩不均而破坏,不利于导热系数的测量。

技术实现要素:

4.本实用新型的目的在于:针对现有技术的不足,为提高界面热阻测试装置的准确性,设计了一种结构简单、易操作的定温定压界面热阻测试装置,具体要解决问题如下:1、热沉温度稳定可控;2、限位装置控制界面材料厚度,实现压缩压力可调、厚度可调;3、减小热量传递过程与空气间热交换与辐射热量损失。

5.本实用新型的目的通过下述技术方案来实现:

6.一种定温定压界面热阻测试装置,包括压板和散热基座,压板和散热基座连接,压板上设有压力机构,压力机构的下方设有上压块,上压块上设有热源,上压块与散热基座之间设有待测样品,上压块和散热基座上设有靠近待测样品的测温点。

7.进一步的,所述的上压块和散热基座均为方形截面。

8.进一步的,所述的测温点分别位于上压块和散热基座的外表面、距外表面1/4边长处、距外表面1/2边长处。

9.进一步的,所述的压力机构上设有压力传感组件。

10.进一步的,所述的压板通过连接螺杆与散热基座连接。

11.进一步的,所述的热源粘贴在上压块的顶部四角,热源与直流电源连接。

12.进一步的,所述的上压块上设有控制上压块下压距离的限位机构。

13.进一步的,所述的限位机构包括对称布置的两个。

14.进一步的,所述的限位机构包括限位座,限位圆管竖向穿设在限位座上,限位圆管上设有刻度,限位座上螺纹连接有顶紧限位圆管的限位螺钉。

15.进一步的,所述的上压块与散热基座之间设有厚度锁紧机构。

16.进一步的,所述的厚度锁紧机构包括对称布置的两个。

17.进一步的,所述的厚度锁紧机构包括上锁耳和下锁耳,上锁耳设在上压块上,下锁耳设在散热基座上,上锁耳和下锁耳之间连接配合。

18.进一步的,所述的散热基座包括下压块和微流道基座,待测样品设在上压块与下压块之间,微流道基座上设有进液槽和出液槽,进液槽和出液槽之间形成微流道。

19.进一步的,所述的压板和散热基座上包覆有保温材料和铝箔膜,保温材料和铝箔膜位于保温箱内。

20.本实用新型的有益效果:

21.1)采用一体式微流道铜材的散热基座,热沉散热能力显著增强,并且可通过调整进液口流量使热沉温度稳定可控。

22.2)刻度尺限位装置与压力控制系统配合,可根据界面材料实际使用情况控制压缩厚度及压力。

23.3)将装置四周覆上绝热层 铝箔,有效减小系统与周围环境的热交换及热辐射,同时将其置于保温箱中,排除了空气流动对系统绝热的影响。

24.4)设置多测温点进行温度测试,减小测量误差。

25.5)测试结果与仿真计算结果进行对比,考虑系统与环境辐射热损失因素,校正仿真参数,减小仿真计算与实测数据的误差。

26.前述本实用新型主方案及其各进一步选择方案可以自由组合以形成多个方案,均为本实用新型可采用并要求保护的方案;并且本实用新型,(各非冲突选择)选择之间以及和其他选择之间也可以自由组合。本领域技术人员在了解本发明方案后根据现有技术和公知常识可明了有多种组合,均为本实用新型所要保护的技术方案,在此不做穷举。

附图说明

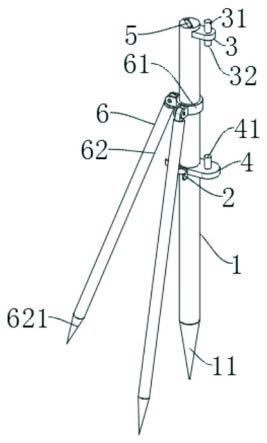

27.图1是本实用新型结构示意图。

28.图2是本实用新型散热基座结构示意图。

29.图3是本实用新型测温点分布示意图。

30.图中:1-压力机构,2-压板,3-热源,4-上压块,5-待测样品,6-限位机构,7-散热基座,8-保温箱,9-下压块,10-微流道基座。

具体实施方式

31.下面结合具体实施例和附图对本实用新型作进一步的说明。

32.参考图1~图3所示,一种定温定压界面热阻测试装置,包括压力机构1、压板2、热源3、上压块4、待测样品5、限位机构6、锁紧机构、散热基座7和保温箱8,散热基座7包括下压块9和微流道基座10。

33.压板2为方形截面,微流道基座10也为方形截面,压板2和微流道基座10通过四角的连接螺杆固定连接,形成整体的结构框架。

34.压板2上安装有压力机构1,压力机构1的下方设有上压块4,压力机构1对上压块4作用下压力,压力机构1上设有压力传感组件,能够实时监测压力值。

35.上压块4和下压块9均为尺寸相同的方形截面,上压块4与散热基座7之间设有待测样品5,通过压力机构1的作用力,对两个压块之间的待测样品5进行挤压,达到在实际使用状态下的厚度和压力。

36.上压块4上设有热源3,热源3粘贴在上压块4的顶部四角,热源3与直流电源连接,

实现测试环境的温度控制。

37.上压块4和散热基座7上设有靠近待测样品5的测温点。测温点分别位于上压块4和散热基座7的后表面、距左表面1/4边长处、距前表面1/2边长处,即图3中的测温点a、b、c。

38.上压块4上设有控制上压块4下压距离的限位机构6,限位机构6包括左右对称布置的两个。限位机构6包括焊接在上压块4上的限位座,限位圆管竖向穿设在限位座上,限位圆管上设有刻度,限位座上螺纹连接有顶紧限位圆管的限位螺钉。通过调整限位圆管的下伸量,可控制上压块4的下压距离,保证待测样品5的下压厚度。

39.上压块4与散热基座7之间设有厚度锁紧机构,厚度锁紧机构包括前后对称布置的两个。厚度锁紧机构包括上锁耳和下锁耳,上锁耳焊接在上压块4上,下锁耳焊接在散热基座7上,上锁耳和下锁耳之间通过扎带连接配合。通过锁紧螺钉将两个压块锁紧,此时可保持待测样品的状态,然后将压力机构1撤出,避免传热影响测量。

40.散热基座7由下压块9和微流道基座10通过真空焊接工艺一体成型,微流道基座10上设有进液槽和出液槽,进液槽与进液口连通,出液槽与出液口连通。进液槽和出液槽之间形成微流道。

41.压板2和散热基座7上包覆有保温材料和铝箔膜,保温材料和铝箔膜位于保温箱8内,从而对整个测试环境进行保温,提高测试精度。

42.主要测试步骤:

43.1)上压块4顶部四周均匀贴装热源3,加热功率由直流电源控制。

44.2)待测样品5置于上压块4与下压块9之间,通过调节进液口流量使热沉温度稳定可控。

45.3)调节限位机构6至热界面材料实际使用情况压缩厚度,通过压力机构1加压使下压块9均匀下压,按照压力传感器反馈使压力可控,待限位机构6压缩后,锁紧锁耳,撤走压力机构1,避免部分热量从压力机构1流出。

46.4)分别于上压块4及下压块9同一横截面的外表面、1/2、1/4处设置测温孔(如附图3中a、b、c点),将温度传感器插入测温孔,通过温度测试仪实现温度采集、处理及输出。

47.5)将测试装置四周覆纳米保温材料和铝箔膜,其导热系数小于0.03w/mk,绝热性能良好,再将装置置于保温箱8中。

48.6)建立有限元仿真模型,通过仿测结合对界面材料导热系数进行校核。

49.测试原理:冷却端散热基座采用微通道结构设计,大大提高了冷却介质与冷板的对流换热系数,其散热性能得到显著提升,向热源施加固定的功率,对装置覆上绝热层并置于保温箱中,其热量传递可视为热源至散热基座一维传递。待测温点温度稳定后,读取多点实测数据,与有限元仿真模型进行对比校核,修正仿真模型中热界面材料导热系数、辐射发射率等参数,为电子设备前期评估散热能力提供重要依据。

50.前述本实用新型基本例及其各进一步选择例可以自由组合以形成多个实施例,均为本实用新型可采用并要求保护的实施例。本实用新型方案中,各选择例,与其他任何基本例和选择例都可以进行任意组合。

51.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。