1.本发明涉及数控机床领域,具体涉及一种刀具状态的检测方法、装置和系统。

背景技术:

2.数控机床被广泛地应用在切削加工领域,是金属切削加工的重要设备之一。切削过程中会因为编程工艺错误或者工件材质问题以及冷却不到位问题造成刀具折断或者崩刃,若不能及时发现断刀现象,就会出现当前工序的未切削到,下一工序精加工时继续断刀的连锁反应。甚至出现工件报废和主轴加工不合格。随着数控机床对加工安全和加工效率的要求不断提高,在不影响加工效率的前提下对刀具状态,特别是破损刀具及时检出变得格外重要。但是目前业界尚未有有效的解决方案。

技术实现要素:

3.本发明的目的在于克服上述技术不足,提供一种刀具状态的检测方法、装置和系统,以解决相关技术中没有办法有效检测刀具状态的技术问题。

4.为达到上述技术目的,本发明采取了以下技术方案:

5.根据本发明的一个方面,提供了一种刀具状态的检测方法,包括:控制刀具检测装置检测目标刀具在第一时刻的第一当前刀具参数;控制所述刀具检测装置检测所述目标刀具在第二时刻的第二当前刀具参数;对所述第一当前刀具参数和所述第二当前刀具参数进行比较,并基于比较结果确定所述目标刀具的刀具状态。

6.可选的,所述控制刀具检测装置检测目标刀具在第一时刻的第一当前刀具参数,包括:在接收到换刀指令的情况下,控制所述刀具检测装置检测所述第一当前刀具参数,所述换刀指令用于指示切换为所述目标刀具以通过所述目标刀具进行加工,所述第一时刻为接收到所述换刀指令时对应的时刻;和/或,所述控制所述刀具检测装置检测所述目标刀具在第二时刻的第二当前刀具参数,包括:在接收到还刀指令的情况下,控制所述刀具检测装置检测所述第二当前刀具参数,所述还刀指令是在完成对所述目标刀具的第一加工工序后发送的,所述还刀指令用于指示所述目标刀具退出所述第一加工工序,所述第二时刻为接收到所述还刀指令时对应的时刻。

7.可选的,所述刀具检测装置包括伺服电机和触碰传动装置,控制刀具检测装置检测所述第一当前刀具参数,包括:在所述第一时刻,通过所述伺服电机转动控制所述触碰传动装置移动,在所述触碰传动装置移动至接触到所述目标刀具的指定位置的情况下,获取所述伺服电机当前转动对应的脉冲值,并根据所述脉冲值确定所述第一当前刀具参数;和/或,控制所述刀具检测装置检测所述第二当前刀具参数,包括:在所述第二时刻,通过所述伺服电机转动控制所述触碰传动装置移动,在所述触碰传动装置移动至接触到所述目标刀具的所述指定位置的情况下,获取所述伺服电机当前转动对应的脉冲值,并根据所述脉冲值确定所述第二当前刀具参数。

8.可选的,所述通过所述伺服电机转动控制所述触碰传动装置移动,包括:控制所述

伺服电机按照第一转速转动,直到所述触碰传动装置移动第一预设距离或者所述触碰传动装置移动至距离所述目标刀具的指定位置第二预设距离;控制所述伺服电机按照第二转速转动,直到所述触碰传动装置移动至接触到所述目标刀具的指定位置为止,其中,所述第一转速大于所述第二转速。

9.可选的,通过以下方式确定所述触碰传动装置移动至接触到所述目标刀具的指定位置:在所述伺服电机的扭矩达到预设扭矩阈值时,确定所述触碰传动装置移动至接触到所述目标刀具的指定位置。

10.可选的,在所述触碰传动装置移动至接触到所述目标刀具的指定位置之后,还包括:控制所述伺服电机恢复初始状态。

11.可选的,对所述第一当前刀具参数和所述第二当前刀具参数进行比较,并基于比较结果确定所述目标刀具的刀具状态包括:在所述第一当前刀具参数和所述第二当前刀具参数的差异满足阈值范围的情况下,确定所述刀具状态为正常刀具;在所述第一当前刀具参数和所述第二当前刀具参数的差异不满足所述阈值范围的情况下,确定所述刀具状态为破损刀具。

12.可选的,所述第一当前刀具参数和/或所述第二当前刀具参数,包括:刀具长度。

13.根据本发明的另一个方面,提供了一种刀具状态的检测装置,包括:第一控制单元,用于控制刀具检测装置检测目标刀具在第一时刻的第一当前刀具参数;第二控制单元,用于控制所述刀具检测装置检测所述目标刀具在第二时刻的第二当前刀具参数;刀具状态确定单元,用于对所述第一当前刀具参数和所述第二当前刀具参数进行比较,并基于比较结果确定所述目标刀具的刀具状态。

14.根据本发明的另一个方面,提供了一种刀具状态的检测系统,包括:控制器,用于控制刀具检测装置检测目标刀具在第一时刻的第一当前刀具参数,并控制所述刀具检测装置检测所述目标刀具在第二时刻的第二当前刀具参数,对所述第一当前刀具参数和所述第二当前刀具参数进行比较,以及基于比较结果确定所述目标刀具的刀具状态;刀具检测装置,用于受控于所述控制器检测所述第一当前刀具参数和所述第二当前刀具参数。

15.可选的,还包括:控制系统,用于发送换刀指令和还刀指令,所述换刀指令用于指示切换为目标刀具以对所述目标刀具进行加工,所述还刀指令是所述控制系统在完成对所述目标刀具的第一加工工序后发送的,所述还刀指令用于指示所述目标刀具退出所述第一加工工序;所述控制器,还用于在接收到所述换刀指令的情况下,控制所述刀具检测装置检测所述第一当前刀具参数,在接收到所述还刀指令的情况下,控制所述刀具检测装置检测所述第二当前刀具参数,所述第一时刻为接收到所述换刀指令时对应的时刻,所述第二时刻为接收到所述还刀指令时对应的时刻。

16.本发明提供了刀具状态的检测方法、装置和系统,通过控制刀具检测装置检测目标刀具在第一时刻的第一当前刀具参数;控制所述刀具检测装置检测所述目标刀具在第二时刻的第二当前刀具参数;对所述第一当前刀具参数和所述第二当前刀具参数进行比较,并基于比较结果确定所述目标刀具的刀具状态,能够准确及时地检测出刀具情况,可以防止因未发现断刀造成的撞机事故,对延长机床贵重部件的寿命起到至关重要的作用。

附图说明

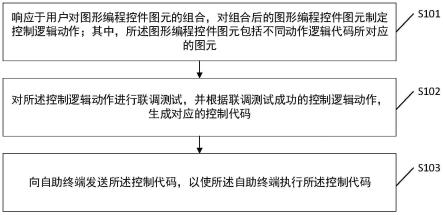

17.图1是本发明实施例提供的一种刀具状态的检测方法的示意图;

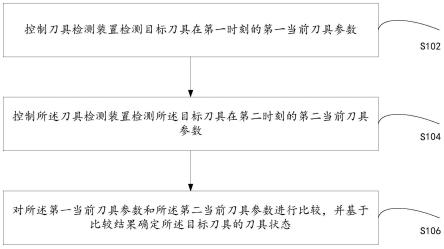

18.图2是本发明实施例提供的一种快速断刀检测的流程示意图;

19.图3是本发明实施例提供的一种数控系统的示意图;

20.图4是本发明实施例提供的一种刀具状态的检测装置的结构示意图;

21.图5是本发明实施例提供的一种刀具状态的检测系统的示意图。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

23.数控机床被广泛地应用在切削加工领域,是金属切削加工的重要设备之一。切削过程中会因为编程工艺错误或者工件材质问题以及冷却不到位问题造成刀具折断或者崩刃,若不能及时发现断刀现象,就会出现当前工序的未切削到,下一工序精加工时继续断刀的连锁反应。甚至出现工件报废和主轴加工不合格。随着数控机床对加工安全和加工效率的要求不断提高,在不影响加工效率的前提下对刀具状态,特别是破损刀具及时检出变得格外重要。但是目前业界尚未有有效的解决方案。

24.为了有效解决上述问题,本发明提供了一种刀具状态的检测方法、装置和系统,下面进行具体阐述。

25.根据本发明实施例,提供了一种刀具状态的检测方法。请参阅图1,该方法可以可以通过控制器、服务器等执行,其中,控制器可以是单独设置,或者,也可以集成在其他设备中,例如,可以集成在控制系统(例如,数控机床系统)中。该方法可以包括:

26.步骤s102,控制刀具检测装置检测目标刀具在第一时刻的第一当前刀具参数。

27.步骤s104,控制所述刀具检测装置检测所述目标刀具在第二时刻的第二当前刀具参数。

28.步骤s106,对所述第一当前刀具参数和所述第二当前刀具参数进行比较,并基于比较结果确定所述目标刀具的刀具状态。

29.可选的,上述第一时刻为接收到换刀指令时对应的时刻,所述换刀指令用于指示切换为所述目标刀具以通过所述目标刀具进行加工。

30.可选的,所述第二时刻为接收到还刀指令时对应的时刻,所述还刀指令是在完成对所述目标刀具的第一加工工序后发送的,所述还刀指令用于指示所述目标刀具退出所述第一加工工序。

31.在上述实施例中,可以在接收到控制系统下发的换刀指令的情况下,控制刀具检测装置检测目标刀具的第一当前刀具参数,即可以在换刀开始顺便进行当前刀具加工前检测。可选的,在接收到所述控制系统发送的还刀指令的情况下,控制所述刀具检测装置检测所述目标刀具的第二当前刀具参数,即可以在还刀后进行再次检测,所述第二时刻为接收到所述还刀指令时对应的时刻。这样可对加工的整个过程刀长进行闭环控制,及时检测出刀具异常情况,整个过程并不占用换刀时间。

32.可选的,刀具状态可以表证刀具的不同的状态等级,状态等级可以表证刀具的合

格情况。需要说明的是,本实施例中刀具状态可以是表证刀具的任意状态,本实施例对此不做具体限定。比如,刀具状态可以包括正常刀具或者破损刀具;合格或者不合格;良品或者劣品等,可以基于用户需求指定。

33.可选的,第一当前刀具参数或第二当前刀具参数可以是指刀具的任意参数,例如,可以是刀具的尺寸参数,例如,长度、宽度、厚度等。优选的,尺寸参数是长度。

34.本实施例提供的刀具状态的检测方法,通过控制刀具检测装置检测目标刀具在第一时刻的第一当前刀具参数;控制所述刀具检测装置检测所述目标刀具在第二时刻的第二当前刀具参数;对所述第一当前刀具参数和所述第二当前刀具参数进行比较,并基于比较结果确定所述目标刀具的刀具状态,通过两个时刻获取的刀具参数的对比,能够准确及时地检测出刀具情况。

35.可选的,在接收到控制系统下发的换刀指令的情况下,且在控制刀具检测装置检测目标刀具的第一当前刀具参数之前,所述方法还包括:确定所述目标刀具移动到第一位置;在接收到所述控制系统发送的还刀指令的情况下,且在控制所述刀具检测装置检测所述目标刀具的第二当前刀具参数之前,所述方法还包括:确定所述目标刀具移动到第二位置。其中,第一位置可以是刀库将所需目标刀具转到的取刀位置;第二位置可以是刀库将所需刀具转到的还刀位置。本实施例刀具参数检测的时机,是正常的换刀或者取刀位置,支持在正常换刀或者取刀过程中进行刀具参数的检测,整个过程并不占用换刀时间,不会影响效率。

36.可选的,所述刀具检测装置包括伺服电机和触碰传动装置,控制刀具检测装置检测所述第一当前刀具参数,包括:在所述第一时刻,通过所述伺服电机转动控制所述触碰传动装置移动,在所述触碰传动装置移动至接触到所述目标刀具的指定位置的情况下,获取所述伺服电机当前转动对应的脉冲值,并根据所述脉冲值确定所述第一当前刀具参数。

37.可选的,控制所述刀具检测装置检测所述第二当前刀具参数,包括:在所述第二时刻,通过所述伺服电机转动控制所述触碰传动装置移动,在所述触碰传动装置移动至接触到所述目标刀具的所述指定位置的情况下,获取所述伺服电机当前转动对应的脉冲值,并根据所述脉冲值确定所述第二当前刀具参数。

38.在上述实施例中,可以将伺服脉冲值直接作为目标刀具当前的刀具参数(表证刀具参数的相对值),进而根据两次测量的脉冲值相对地确定刀具状态,有效节省了算力,提升了计算效率。还可以根据当前的伺服脉冲值通过预设算法计算具体的刀具参数,可以准确获取刀具参数。

39.其中,在上述实施例中,可以通过检测装置的伺服转动以驱动触碰传动装置移动,当触碰传动装置接触到刀具时,以伺服转动的脉冲值来计算刀具参数,最终两个长度差来判断是否断刀。该实施例可以准确检测刀具参数。

40.可选的,所述通过所述伺服电机转动控制所述触碰传动装置移动,包括:控制所述伺服电机按照第一转速转动,直到所述触碰传动装置移动第一预设距离或者所述触碰传动装置移动至距离所述目标刀具的指定位置第二预设距离;控制所述伺服电机按照第二转速转动,直到所述触碰传动装置移动至接触到所述目标刀具的指定位置为止,其中,所述第一转速大于所述第二转速。

41.可选的,通过以下方式确定所述触碰传动装置移动至接触到所述目标刀具的指定

位置:在所述伺服电机的扭矩达到预设扭矩阈值时,确定所述触碰传动装置移动至接触到所述目标刀具的指定位置。

42.其中,在上述实施例中,可以先快速驱动一段距离,接近刀具后开启扭矩控制模式慢速前进,扭矩大于预定值时判定为接触到刀具,停止驱动。在该实施例提供了一种简便且准确的驱动检测方式。

43.上述实施例中,可以在机床发布换刀指令时,在刀库将所需目标刀具转到取刀位置时,数控机床命令控制器运转检测装置,检测装置触碰刀尖并转换为扭矩控制模式,当扭矩负载率到达50%,控制器控制伺服电机立刻停止当前正转动作,进行参数记录;在加工完成当前工序再进行还刀时,在刀库将所需当前刀具转到还刀位置时,数控机床命令控制器运转检测装置,检测装置触碰刀尖并转换为扭矩控制模式,当扭矩负载率到达50%,控制器控制伺服电机立刻停止当前正转动作,并进行当前参数记录。通过该方式,可以实现自动闭环控制,提高了智能性。

44.可选的,还包括:将所述伺服脉冲值存储至寄存器。该实施例可以对数据进行实时存储,进而保证后续运算的数据的准确性。

45.可选的,在所述触碰传动装置移动至接触到所述目标刀具的指定位置之后,还包括:控制所述伺服电机恢复初始状态。该实施例可以有效保护伺服电机,提高伺服电机的使用寿命。

46.可选的,对所述第一当前刀具参数和所述第二当前刀具参数进行比较,并基于比较结果确定所述目标刀具的刀具状态包括:在所述第一当前刀具参数和所述第二当前刀具参数的差异满足阈值范围的情况下,确定所述刀具状态为正常刀具;在所述第一当前刀具参数和所述第二当前刀具参数的差异不满足所述阈值范围的情况下,确定所述刀具状态为破损刀具。

47.可选的,所述第一当前刀具参数和/或所述第二当前刀具参数,包括以下至少之一:刀具长度、刀具宽度和刀具厚度。优选的,为刀具长度。

48.本发明实施例还提供了一种快速断刀检测的方法,具体可以参考图2和图3所示。本实施例,在数控机床(或者称为数控系统)中集成可编程逻辑控制器plc来控制断刀检测伺服传动系统(断刀检测装置)的高精度位置控制。该系统包含数控系统、plc、断刀检测控制伺服系统和电机以及触碰传动装置。该系统采用了plc与数控系统实时通讯,实时获取数控机床的加工状态同时反馈快速断刀检测装置的当前状态给数控系统。当机床发布换刀指令m6tn时,在刀库将所需目标刀具转到取刀位置时,数控机床命令plc运转检测装置,检测装置触碰刀尖并转换为扭矩控制模式,当扭矩负载率到达50%,plc控制伺服电机立刻停止当前正转动作,并获取当前伺服脉冲值保存入寄存器db9060.dbd1,进行长度记录l1并立刻反向旋转回起始点。

49.该实施例中,在加工完成当前工序再进行还刀时,在刀库将所需当前刀具转到还刀位置时,数控机床命令plc运转检测装置,检测装置触碰刀尖并转换为扭矩控制模式,当扭矩负载率到达50%,plc控制伺服电机立刻停止当前正转动作,并获取当前伺服脉冲值保存入寄存器db9060.dbd2,进行长度记录l2并立刻反向旋转回起始点。

50.该实施例中,将加工前后的刀具长度进行对比,如果没有超出允许误差值,则刀具正常继续加工下一工序,若超出误差则暂停检查更换刀具,再接着加工。系统中所有刀具都

有各自固定存放检测长度的地址,并且此方法能方便扩展应用到所有机床。

51.其中,需要说明的是,伺服电机转一圈是有脉冲数值的,可以利用脉冲数来测量刀具的相对长度差。比如,伺服电机一圈有360个脉冲,在使用某刀具前利用小伺服电机触碰一下,后续触碰会停下来,再利用检测装置,例如,一个铁制的杠杆,触碰刀尖,当伺服电机的负载达到50%的时候停止正转并记录这个时候的伺服电机脉冲数,比如这个脉冲是200个脉冲。当使用这把刀具自动运行加工之后再次进行检测,如果位置变为230个脉冲,则判定刀断了,如果还是200个脉冲则判定刀具是正常的,其中,检测精度是可以调整的。

52.上述实施例,通过采用plc与数控系统通讯,双方获取对方相关状态,当数控系统将所需刀具调出时通知plc执行检测命令m80tn测出长度l1,加工完当前工序,数控机床下发还刀命令,在刀库将所需当前刀具转到还刀位置时,通知plc执行检测命令m82tn测出长度l2,两次长度差对比判断得出结果。当误差范围属于正常范围则通知机床继续下一道工序加工,反之则由用户检查刀具实际状态并更换。由于在换刀开始顺便进行当前刀具加工前检测和在还刀后进行再次检测,可对加工的整个过程刀长进行闭环控制,及时检测出刀具异常情况,整个过程并不占用换刀时间,不会影响效率,同时防止因未发现断刀造成的撞机事故,对延长机床贵重部件的寿命起到至关重要的作用。

53.根据本发明实施例,还提供了一种刀具状态的检测装置,例如,可以集成在控制系统中,如图4所示,包括:

54.第一控制单元40,用于控制刀具检测装置检测目标刀具在第一时刻的第一当前刀具参数;

55.第二控制单元42,用于控制所述刀具检测装置检测所述目标刀具在第二时刻的第二当前刀具参数;

56.刀具状态确定单元44,用于对所述第一当前刀具参数和所述第二当前刀具参数进行比较,并基于比较结果确定所述目标刀具的刀具状态。

57.可选的,所述第一控制单元还用于:在接收到换刀指令的情况下,控制所述刀具检测装置检测所述第一当前刀具参数,所述换刀指令用于指示切换为所述目标刀具以通过所述目标刀具进行加工,所述第一时刻为接收到所述换刀指令时对应的时刻;和/或,所述第二控制单元还用于:在接收到还刀指令的情况下,控制所述刀具检测装置检测所述第二当前刀具参数,所述还刀指令是在完成对所述目标刀具的第一加工工序后发送的,所述还刀指令用于指示所述目标刀具退出所述第一加工工序,所述第二时刻为接收到所述还刀指令时对应的时刻。

58.可选的,所述刀具检测装置包括伺服电机和触碰传动装置,第一控制单元还用于:在所述第一时刻,通过所述伺服电机转动控制所述触碰传动装置移动,在所述触碰传动装置移动至接触到所述目标刀具的指定位置的情况下,获取所述伺服电机当前转动对应的脉冲值,并根据所述脉冲值确定所述第一当前刀具参数;和/或,第二控制单元还用于:在所述第二时刻,通过所述伺服电机转动控制所述触碰传动装置移动,在所述触碰传动装置移动至接触到所述目标刀具的所述指定位置的情况下,获取所述伺服电机当前转动对应的脉冲值,并根据所述脉冲值确定所述第二当前刀具参数。

59.可选的,所述第一控制单元或第二控制单元还用于:控制所述伺服电机按照第一转速转动,直到所述触碰传动装置移动第一预设距离或者所述触碰传动装置移动至距离所

述目标刀具的指定位置第二预设距离;控制所述伺服电机按照第二转速转动,直到所述触碰传动装置移动至接触到所述目标刀具的指定位置为止,其中,所述第一转速大于所述第二转速。

60.可选的,该装置还可以通过以下方式确定所述触碰传动装置移动至接触到所述目标刀具的指定位置:在所述伺服电机的扭矩达到预设扭矩阈值时,确定所述触碰传动装置移动至接触到所述目标刀具的指定位置。

61.可选的,该装置还可以:控制所述伺服电机恢复初始状态。

62.可选的,刀具状态确定单还用于:在所述第一当前刀具参数和所述第二当前刀具参数的差异满足阈值范围的情况下,确定所述刀具状态为正常刀具;在所述第一当前刀具参数和所述第二当前刀具参数的差异不满足所述阈值范围的情况下,确定所述刀具状态为破损刀具。

63.可选的,所述第一当前刀具参数和/或所述第二当前刀具参数,包括:刀具长度。

64.可选的,在接收到控制系统下发的换刀指令的情况下,且在控制刀具检测装置检测目标刀具的第一当前刀具参数之前,所述装置还用于:确定所述目标刀具移动到第一位置;在接收到所述控制系统发送的还刀指令的情况下,且在控制所述刀具检测装置检测所述目标刀具的第二当前刀具参数之前,所述装置还用于:确定所述目标刀具移动到第二位置。

65.可选的,所述装置还用于:将所述伺服脉冲值存储至寄存器。

66.本发明提供的刀具状态的检测装置,通过控制刀具检测装置检测目标刀具在第一时刻的第一当前刀具参数;控制所述刀具检测装置检测所述目标刀具在第二时刻的第二当前刀具参数;对所述第一当前刀具参数和所述第二当前刀具参数进行比较,并基于比较结果确定所述目标刀具的刀具状态,通过两个时刻获取的刀具参数的对比,能够准确及时地检测出刀具情况。

67.根据本发明实施例,还提供了一种刀具状态的检测系统,如图5所示,该系统包括:

68.控制器52,用于控制刀具检测装置检测目标刀具在第一时刻的第一当前刀具参数,并控制所述刀具检测装置检测所述目标刀具在第二时刻的第二当前刀具参数,对所述第一当前刀具参数和所述第二当前刀具参数进行比较,以及基于比较结果确定所述目标刀具的刀具状态。

69.刀具检测装置54,用于受控于所述控制器检测所述第一当前刀具参数和所述第二当前刀具参数。

70.可选的,该系统还可以包括:控制系统,用于发送换刀指令和还刀指令,所述换刀指令用于指示切换为目标刀具以对所述目标刀具进行加工,所述还刀指令是所述控制系统在完成对所述目标刀具的第一加工工序后发送的,所述还刀指令用于指示所述目标刀具退出所述第一加工工序;所述控制器,还用于在接收到所述换刀指令的情况下,控制所述刀具检测装置检测所述第一当前刀具参数,在接收到所述还刀指令的情况下,控制所述刀具检测装置检测所述第二当前刀具参数,所述第一时刻为接收到所述换刀指令时对应的时刻,所述第二时刻为接收到所述还刀指令时对应的时刻。

71.可选的,所述控制器集成在所述控制系统的内部。

72.可选的,控制系统可以是数控机床控制系统。

73.需要说明的是,该实施例中的控制器可以实现上述刀具状态的检测装置的任意功能,刀具检测装置可以是上述实施例中的任一刀具检测装置。在此不在赘述。

74.本实施例提供的刀具状态的检测系统,通过控制器52控制刀具检测装置检测目标刀具在第一时刻的第一当前刀具参数,并控制所述刀具检测装置检测所述目标刀具在第二时刻的第二当前刀具参数,对所述第一当前刀具参数和所述第二当前刀具参数进行比较,以及基于比较结果确定所述目标刀具的刀具状态,刀具检测装置54受控于所述控制器检测所述第一当前刀具参数和所述第二当前刀具参数。能够准确及时地检测出刀具情况,可以防止因未发现断刀造成的撞机事故,对延长机床贵重部件的寿命起到至关重要的作用。

75.当然,本领域普通技术人员可以理解实现上述实施例方法中的全部或部分流程,是可以通过计算机程序来指令相关硬件(如处理器,控制器等)来完成,所述的程序可存储于一计算机可读取的存储介质中,该程序在执行时可包括如上述各方法实施例的流程。其中所述的存储介质可为存储器、磁碟、光盘等。

76.以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。