1.本发明属于能源材料领域,涉及一种锂硫电池正极材料的制备方法及应用。

背景技术:

2.随着社会的快速发展以及经济水平的迅猛增长,人们对能源的需求也随之稳步增长。锂离子电池是目前应用最广泛的电池类型,具有能量密度高、自放电率低和使用寿命长等的优点,因而应用前景广阔。虽然目前锂离子电池的比容量已接近其理论比容量300mahg-1

,但仍然无法满足人类生产和生活日益增长的能源需求,尤其是随着便携式电子设备、移动电源和新能源汽车的普及,锂离子电池相对较低的能量密度越发不能满足大型能源存储设备的需求。因此寻求一种能量密度更高、质量更轻、体积更小和循环寿命更长的储能材料成为近期研究的热点之一。近年来,以单质硫作为电池正极、金属锂作为电池负极材料的锂硫电池备受国内外研究人员的关注,单质硫作为锂硫电池正极时具有1675mahg-1

的高理论比容量,显示了其作为储能材料的巨大潜力。

3.然而,锂硫电池的商业化过程还面临很多阻碍:(1)硫和硫化锂电导率较低,氧化还原反应动力学缓慢;(2)可溶性多硫化锂(lipss)溶解和扩散导致的穿梭效应;(3)锂化时硫发生巨大的体积膨胀(高达80%)。因此,锂硫电池存在硫的利用率低,循环稳定性差,倍率性能低等问题。为了解决这些相互关联的问题,通过开发新型锂硫电池正极材料、提高电极材料中活性物质的利用率则至关重要。商用碳材料比表面积大,多孔,适合用于锂硫电池,然而单纯的商用碳材料缺乏对多硫化物的化学吸附作用,在商用碳材料上负载具有催化作用的化合物显得尤为重要。由于传统浸渍法是通过高温分解化合物来实现负载,高温分解过程中,不能确保所有的化合物都会负载在碳材料上,不能很好的实现定量负载,因此传统浸渍法负载具有催化作用的化合物效果一直不是很理想。

技术实现要素:

4.针对上述技术问题,本发明提出一种锂硫电池正极材料的制备方法及应用。该正极材料在碳材料高导电性的基础上,通过共沉淀法负载钴系化合物,与传统的浸渍法负载相比具有更好的电催化作用,更好的促进多硫化物的转化,有效地抑制了穿梭效应,显著提升锂硫电池的比容量、循环性能及倍率性能。

5.为了达到上述目的,本发明的技术方案是这样实现的:一种锂硫电池正极材料的制备方法,步骤如下:(1)制备氮原子掺杂碳材料n-c:将碳材料与氮源混合研磨均匀,在惰性气体氛围中高温焙烧,制得氮原子掺杂碳材料n-c;(2)制备负载co3o4的氮原子掺杂碳材料n-c-co3o4:将步骤(1)所得的n-c以等量浸渍的方法分散在氨水中,得溶液a;将氯化钴溶解在去离子水中,得溶液b;将溶液a蒸干,然后将溶液b倒入蒸干的溶液a中分散均匀后水浴反应得到溶液c;将溶液c进行水热反应,制得n-c-co3o4;

(3)制备负载钴系化合物的氮原子掺杂碳材料n-c-cos/n-c-cose:将步骤(2)所得的n-c-co3o4与硫粉或硒粉混合研磨均匀后,在惰性气体氛围下高温焙烧,制得n-c-cos/n-c-cose。

6.进一步,所述步骤(1)中碳材料为科琴黑、多壁碳纳米管或导电炭黑中的任意一种或多种;氮源为硫脲或尿素中的任意一种或两种。

7.进一步,所述步骤(1)中碳材料的比表面积大于500m2/g。

8.进一步,所述步骤(1)中惰性气体为氩气或氮气。

9.进一步,所述步骤(1)中氮源与碳材料的质量比为1:(5~20);高温焙烧的温度为800~1100℃,高温焙烧的时间为1~4h。

10.进一步,所述步骤(1)中高温焙烧时的升温速率为2-10℃/min。

11.进一步,所述步骤(2)中氨水的浓度为5%~25%;氯化钴与n-c的质量比为1:(5~20)。

12.进一步,所述步骤(2)的溶液c中含有氨水与钴离子形成的络合物,水浴反应的温度为50℃,水浴反应的时间为6~8h。

13.进一步,所述步骤(2)中水热反应的温度为150~180℃,水热反应的时间为3~5h。

14.进一步,所述步骤(2)中氨水与钴离子生成的络合物在150℃~180℃会有解离倾向,解离为co3o4,获得n-c-co3o4。

15.进一步,所述步骤(3)中n-c-co3o4与硫粉或硒粉的质量比为1:(5~20);惰性气体为氩气或氮气;高温焙烧的温度为700℃~900℃,高温焙烧的时间为2~5h。

16.进一步,上述方法制备的锂硫电池正极材料n-c-cos/n-c-cose中掺杂的氮和负载的钴系化合物部分或完全分散在碳载体上,且氮的质量百分比为1%~5%,钴系化合物的质量百分比为1%~20%。

17.进一步,所述的锂硫电池正极材料作为锂硫电池正极极片中活性物质载硫材料在锂硫电池中的应用。

18.进一步,应用步骤如下:(a)将升华硫与n-c-cos/n-c-cose均匀混合后,在真空或惰性气体保护气氛下,通过熔融灌硫的方式使硫粉与n-c-cos/n-c-cose混合得到碳/硫复合正极材料,加热温度为155℃保温时间为12~24h,其中碳/硫复合正极材料中n-c-cos/n-c-cose的质量占比为20%~30%;(b)将步骤(a)所得的碳/硫复合正极材料、导电剂和粘结剂进行混合,并以氮甲基吡咯烷酮为溶剂,混合均匀制成浆料后涂布在集流体上,真空烘干后,制备得到锂硫电池正极极片;(c)将步骤(b)所得的锂硫电池正极极片和锂负极、隔膜、电解液和外壳组装得到锂硫电池。

19.进一步,所述步骤(a)中升华硫与n-c-cos/n-c-cose的均匀混合的质量比为7:3。

20.进一步,所述步骤(a)中惰性气体为氩气或氮气。

21.进一步,所述步骤(b)中导电剂为导电炭黑、导电石墨或碳纳米管中的任意一种或多种;粘结剂为聚偏氟乙烯。

22.进一步,所述步骤(b)中碳/硫复合正极材料、导电剂和粘结剂的质量比为(80-90):(5~10):(5~10)。

23.进一步,所述步骤(b)中混合均匀制成浆料的方式为:采用球磨方法,球磨时间2~3小时,正极极片活性物质硫负载量为0.8~2mg/cm2。

24.进一步,所述步骤(c)中隔膜为微孔聚烯烃隔膜、陶瓷隔膜或无纺布隔膜等。

25.优选地,所述步骤(c)中微孔聚烯烃隔膜由聚乙烯(pe)或聚丙烯(pp)的一层或多层组成。

26.进一步,所述步骤(c)中电解液由含锂电解质和非水有机溶剂组成,所述电解质为双三氟甲磺酰亚胺锂(litfsi),非水有机溶剂为含二氧戊环(dol)、乙二醇二甲醚(dme)的一种或两种。

27.本发明具有以下有益效果:1、传统浸渍法通过高温分解化合物来实现负载,高温分解过程中,不能确保所有的化合物都会负载在碳材料上,不能很好的实现定量负载,而本发明提供了一种改性碳材料做为锂硫电池正极材料的制备方法,通过共沉淀法首先让化合物沉淀在碳材料上,化合物会与碳材料牢牢结合,不会造成损失,由此制备得到电导性高以及具有较好的催化活性的材料。

28.2、本发明选择具有较大的孔体积、较大的比表面积的碳材料进行改性,作为锂硫电池正极材料的载体起到对多硫化物“物理限域”的作用,减少“穿梭效应”。通过共沉淀法而非浸渍法负载钴系化合物,使碳材料的电子传输能力和活性位点数量增加,不仅提高了碳材料的电导率,而且可以很好的提升锂硫电池的反应动力学,加快电化学反应过程中的电子传输,减少多硫化物穿梭、降低电池极化。

29.3、实验结果显示,共沉淀法钴系化合物的引入,能够使锂硫电池有较高的克容量(0.5c倍率下首次放电克容量为895mah/g)、良好的循环性能(0.5c倍率下首次放电克容量为895mah/g,循环200周后放电克容量为756mah/g)及倍率性能(在0.1c、0.5c、1c及2c倍率下各循环5周后的放电克容量分别为1399mah/g、896mah/g、820mah/g及780mah/g)等,显著提高了锂硫电池的电化学性能,对于锂硫电池的进一步商业化具有重要的意义。

附图说明

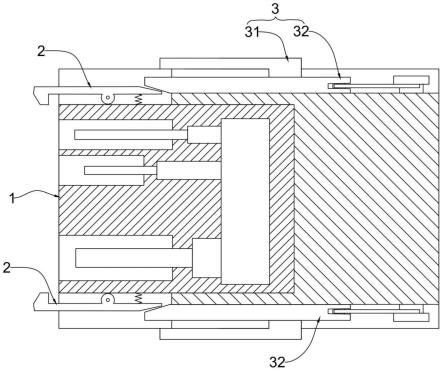

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

31.图1为本发明实施例1、实施例2、对比例1、对比例2的xrd图。

32.图2为本发明对比例1、对比例2、对比例3、实施例1、实施例2对应的锂硫电池循环一圈后的阻抗图。

33.图3为本发明对比例1、对比例3、实施例1对应的锂硫电池不同倍率性能图。

34.图4为本发明对比例2、对比例3、实施例2对应的锂硫电池不同倍率性能图。

35.图5为本发明对比例1、对比例3、实施例1对应的锂硫电池0.5c倍率循环性能图。

36.图6为本发明对比例2、对比例3、实施例2对应的锂硫电池0.5c倍率循环性能图。

37.图7为本发明对比例1、对比例3、实施例1对应的锂硫电池倍率性能测试的首次充放电曲线图。

38.图8为本发明对比例2、对比例3、实施例2对应锂硫电池倍率性能测试的首次充放电曲线图。

39.其中,所得的xrd图横坐标为衍射角(2θ),纵坐标为衍射峰强度(intensity)。

40.所得的循环性能图及倍率性能图,横坐标为循环次数(cycle number),纵坐标为克容量(specific capacity)。

41.所得的充放电曲线图,横坐标为克容量(specific capacity)纵坐标为电压(voltage)。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.实施例1本实施例为通过共沉淀法制备的锂硫电池正极材料n-kb-cos的制备方法及其在锂硫电池中应用的性能测试,步骤如下:(1)n-kb的制备:将0.1g科琴黑和0.02g尿素在研钵中研磨均匀,放入小瓷舟,在管式炉中通入n2将空气赶走,800℃下保温2h,升温速率为5℃/min,保温结束,等温度降为室温,拿出样品,获得n-kb。

44.(2)n-kb-co3o4的制备:将上述0.1g n-kb和0.013ml的25%氨水加入到脱泡机中,加入5ml去离子水,启动脱泡机,获得粘稠状溶液a,将0.013g六水合氯化钴溶解在5ml去离子水中,获得溶液b,将溶液a转移到烧杯中,蒸干液体,而后将溶液b倒入溶液a中,在水浴锅中50℃反应6h,转移到聚四氟乙烯反应釜中,150℃反应3h,每次加入25ml去离子水离心3次,获得下层沉淀,放入烘箱60℃干燥12h,获得n-kb-co3o4。

45.(3)n-kb-cos的制备:将0.1g n-kb-co3o4和0.012g硫粉研磨混合均匀,放入小瓷舟中,管式炉中通入n2将空气赶走,800℃下保温2h,升温速率为5℃/min,保温结束,等温度降为室温,拿出样品,获得钴系化合物为5%的n-kb-cos。

46.(4)按质量比为3:7称取n-kb-cos材料和升华硫并研磨混合均匀后,将混合材料置于细玻璃管中并抽真空,直至玻璃管中真空度达到10mbar以下后保持10min,然后用乙炔喷枪融化玻璃管并封口,将玻璃管放在烘箱中,采用熔融灌硫的方式升温至155℃后保温12h,冷却后得到硫碳复合材料。

47.(5)将得到的硫碳复合正极材料、导电剂(导电炭黑,super p)和粘结剂(聚偏氟乙烯,pvdf)按照质量比为8:1:1的比例混合,以甲基吡咯烷酮(nmp)为溶剂,通过球磨方式混合均匀制成浆料,球磨转速为200r/min,球磨时间2h。之后将浆料用刮刀涂布在铝箔集流体上,刮刀刀口高度为150μm,将极片置于真空烘箱中60℃烘烤6h,烘干后制备出锂硫电池正极极片,涂布面密度载硫量约为1mg/cm2。

48.(6)将锂硫电池正极极片裁成直径为12mm的圆片作为工作电极(正极)、金属锂片作为对电极(负极)以及聚乙烯/聚丙烯复合隔膜(celgard 2400)、含1mol/l的双三氟甲磺酰亚胺锂(ltfsi)锂盐及1,3-二氧戊环(dol)、乙二醇二甲醚(dme)(体积比为1:1)溶剂的电

解液组装成2025扣式锂硫电池。对电池进行循环性能测试,前三圈充放电电流为0.1c充,之后按照0.5c做测试,其中1c=1675mah/g,测试电压范围为1.8~2.8v。

49.实施例2本实施例为通过共沉淀法制备的锂硫电池正极材料n-kb-cose的制备方法及其在锂硫电池中应用的性能测试,步骤如下:(1)n-kb的制备:将0.1g科琴黑和0.02g尿素在研钵中研磨均匀,放入小瓷舟,在管式炉中通入n2将空气赶走,800℃下保温2h,升温速率为5℃/min,保温结束,等温度降为室温,拿出样品,获得n-kb。

50.(2)n-kb-co3o4的制备:将上述0.1g n-kb和0.013ml的25%氨水加入到脱泡机中,加入5ml去离子水,启动脱泡机,获得粘稠装溶液a,将0.013g六水合氯化钴溶解在5ml去离子水中,获得溶液b,将溶液a转移到烧杯中,蒸干液体,而后将溶液b倒入溶液a中,在水浴锅中50℃反应6h,转移到聚四氟乙烯反应釜中,150℃反应3h,每次加入25ml去离子水离心3次,获得下层沉淀,放入烘箱60℃干燥12h,获得n-kb-co3o4。

51.(3)n-kb-cose的制备:将0.1g n-kb-co3o4和0.02g硒粉研磨混合均匀,放入小瓷舟中,管式炉中通入n2将空气赶走,800℃下保温2h,升温速率为5℃/min,保温结束,等温度降为室温,拿出样品,获得钴系化合物为5%的n-kb-cose。

52.(4)按质量比为3:7称取n-kb-cose材料和升华硫并研磨混合均匀后,将混合材料置于细玻璃管中并抽真空,直至玻璃管中真空度达到10mbar以下后保持10min,然后用乙炔喷枪融化玻璃管并封口,将玻璃管放在烘箱中,采用熔融灌硫的方式升温至155℃后保温12h,冷却后得到硫碳复合材料。

53.(5)将得到的硫碳复合正极材料、导电剂(导电炭黑,super p)和粘结剂(聚偏氟乙烯,pvdf)按照质量比为8:1:1的比例混合,以甲基吡咯烷酮(nmp)为溶剂,通过球磨方式混合均匀制成浆料,球磨转速为200r/min,球磨时间2h。之后将浆料用刮刀涂布在铝箔集流体上,刮刀刀口高度为150μm,将极片置于真空烘箱中60℃烘烤6h,烘干后制备出锂硫电池正极极片,涂布面密度载硫量约为1mg/cm2。

54.(6)将锂硫电池正极极片裁成直径为12mm的圆片作为工作电极(正极)、金属锂片作为对电极(负极)以及聚乙烯/聚丙烯复合隔膜(celgard 2400)、含1mol/l的双三氟甲磺酰亚胺锂(ltfsi)锂盐及1,3-二氧戊环(dol)、乙二醇二甲醚(dme)(体积比为1:1)溶剂的电解液组装成2025扣式锂硫电池。对电池进行循环性能测试,前三圈充放电电流为0.1c充,之后按照0.5c做测试,其中1c=1675mah/g,测试电压范围为1.8~2.8v。

55.实施例3本实施例为通过共沉淀法制备的锂硫电池正极材料n-c-cos的制备方法及其在锂硫电池中应用的性能测试,步骤如下:(1)n-c的制备:将0.2g多壁碳纳米管和0.02g硫脲在研钵中研磨均匀,放入小瓷舟,在管式炉中通入ar2将空气赶走,800℃下保温4h,升温速率为3℃/min,保温结束,等温度降为室温,拿出样品,获得n-cnts。

56.(2)n-c-co3o4的制备:将上述0.1g n-c和0.013ml的25%氨水加入到脱泡机中,加入5ml去离子水,启动脱泡机,获得粘稠装溶液a,将0.02g六水合氯化钴溶解在5ml去离子水中,获得溶液b,将溶液a转移到烧杯中,蒸干液体,而后将溶液b倒入溶液a中,在水浴锅中50

℃反应7.5h,转移到聚四氟乙烯反应釜中,150℃反应5h,每次加入25ml去离子水离心3次,获得下层沉淀,放入烘箱60℃干燥12h,获得n-cnts-co3o4。

57.(3)n-c-cos的制备:将0.1g n-c-co3o4和0.008g硫粉研磨混合均匀,放入小瓷舟中,管式炉中通入n2将空气赶走,700℃下保温5h,升温速率为5℃/min,保温结束,等温度降为室温,拿出样品,获得钴系化合物为4%的n-c-cos。

58.(4)按质量比为3:7称取n-c-cos材料和升华硫并研磨混合均匀后,将混合材料置于细玻璃管中并抽真空,直至玻璃管中真空度达到10mbar以下后保持10min,然后用乙炔喷枪融化玻璃管并封口,将玻璃管放在烘箱中,采用熔融灌硫的方式升温至155℃后保温16h,冷却后得到硫碳复合材料。

59.(5)将得到的硫碳复合正极材料、导电剂(导电炭黑,super p)和粘结剂(聚偏氟乙烯,pvdf)按照质量比为8:1:1的比例混合,以甲基吡咯烷酮(nmp)为溶剂,通过球磨方式混合均匀制成浆料,球磨转速为200r/min,球磨时间2h。之后将浆料用刮刀涂布在铝箔集流体上,刮刀刀口高度为150μm,将极片置于真空烘箱中60℃烘烤6h,烘干后制备出锂硫电池正极极片,涂布面密度载硫量约为1mg/cm2。

60.(6)将锂硫电池正极极片裁成直径为12mm的圆片作为工作电极(正极)、金属锂片作为对电极(负极)以及聚乙烯/聚丙烯复合隔膜(celgard 2400)、含1mol/l的双三氟甲磺酰亚胺锂(ltfsi)锂盐及1,3-二氧戊环(dol)、乙二醇二甲醚(dme)(体积比为1:1)溶剂的电解液组装成2025扣式锂硫电池。

61.实施例4本实施例为通过共沉淀法制备的锂硫电池正极材料n-c-cos的制备方法及其在锂硫电池中应用的性能测试,步骤如下:(1)n-c的制备:将0.3g多壁碳纳米管和0.02g硫脲在研钵中研磨均匀,放入小瓷舟,在管式炉中通入n2将空气赶走,900℃下保温3h,升温速率为2℃/min,保温结束,等温度降为室温,拿出样品,获得n-c。

62.(2)n-c-co3o4的制备:将上述0.13g n-c和0.04ml氨水(8%浓度)加入到脱泡机中,加入5ml去离子水,启动脱泡机,获得粘稠装溶液a,将0.013g六水合氯化钴溶解在5ml去离子水中,获得溶液b,将溶液a转移到烧杯中,蒸干液体,而后将溶液b倒入溶液a中,在水浴锅中50℃反应7h,转移到聚四氟乙烯反应釜中,170℃反应4h,每次加入25ml去离子水离心3次,获得下层沉淀,放入烘箱60℃干燥12h,获得n-c-co3o4。

63.(3)n-c-cos的制备:将0.15g n-c-co3o4和0.01g硫粉研磨混合均匀,放入小瓷舟中,管式炉中通入n2将空气赶走,800℃下保温4h,升温速率为5℃/min,保温结束,等温度降为室温,拿出样品,获得钴系化合物为3%的n-c-cos。

64.(4)按质量比为2:8称取n-c-cos材料和升华硫并研磨混合均匀后,将混合材料置于细玻璃管中并抽真空,直至玻璃管中真空度达到10mbar以下后保持10min,然后用乙炔喷枪融化玻璃管并封口,将玻璃管放在烘箱中,采用熔融灌硫的方式升温至155℃后保温20h,冷却后得到硫碳复合材料。

65.(5)将得到的硫碳复合正极材料、导电剂(导电炭黑,super p)和粘结剂(聚偏氟乙烯,pvdf)按照质量比为8:1:1的比例混合,以甲基吡咯烷酮(nmp)为溶剂,通过球磨方式混合均匀制成浆料,球磨转速为200r/min,球磨时间2h。之后将浆料用刮刀涂布在铝箔集流体

上,刮刀刀口高度为150μm,将极片置于真空烘箱中60℃烘烤6h,烘干后制备出锂硫电池正极极片,涂布面密度载硫量约为1mg/cm2。

66.(6)将锂硫电池正极极片裁成直径为12mm的圆片作为工作电极(正极)、金属锂片作为对电极(负极)以及聚乙烯/聚丙烯复合隔膜(celgard 2400)、含1mol/l的双三氟甲磺酰亚胺锂(ltfsi)锂盐及1,3-二氧戊环(dol)、乙二醇二甲醚(dme)(体积比为1:1)溶剂的电解液组装成2025扣式锂硫电池。

67.实施例5本实施例为通过共沉淀法制备的锂硫电池正极材料n-c-cose的制备方法及其在锂硫电池中应用的性能测试,步骤如下:(1)n-c的制备:将0.2g导电炭黑和0.01g硫脲在研钵中研磨均匀,放入小瓷舟,在管式炉中通入n2将空气赶走,1100℃下保温1h,升温速率为4℃/min,保温结束,等温度降为室温,拿出样品,获得n-c。

68.(2)n-c-co3o4的制备:将上述0.26g n-c和0.003ml氨水(10%浓度)加入到脱泡机中,加入5ml去离子水,启动脱泡机,获得粘稠装溶液a,将0.013g六水合氯化钴溶解在5ml去离子水中,获得溶液b,将溶液a转移到烧杯中,蒸干液体,而后将溶液b倒入溶液a中,在水浴锅中50℃反应8h,转移到聚四氟乙烯反应釜中,180℃反应5h,每次加入25ml去离子水离心3次,获得下层沉淀,放入烘箱60℃干燥12h,获得n-c-co3o4。

69.(3)n-c-cose的制备:将0.24g n-kb-co3o4和0.012g硒粉研磨混合均匀,放入小瓷舟中,管式炉中通入n2将空气赶走,900℃下保温2h,升温速率为5℃/min,保温结束,等温度降为室温,拿出样品,获得钴系化合物为5%的n-c-cose。

70.(4)按质量比为2:8称取n-c-cose材料和升华硫并研磨混合均匀后,将混合材料置于细玻璃管中并抽真空,直至玻璃管中真空度达到10mbar以下后保持10min,然后用乙炔喷枪融化玻璃管并封口,将玻璃管放在烘箱中,采用熔融灌硫的方式升温至155℃后保温24h,冷却后得到硫碳复合材料。

71.(5)将得到的硫碳复合正极材料、导电剂(导电炭黑,super p)和粘结剂(聚偏氟乙烯,pvdf)按照质量比为8:1:1的比例混合,以甲基吡咯烷酮(nmp)为溶剂,通过球磨方式混合均匀制成浆料,球磨转速为200r/min,球磨时间2h。之后将浆料用刮刀涂布在铝箔集流体上,刮刀刀口高度为150μm,将极片置于真空烘箱中60℃烘烤6h,烘干后制备出锂硫电池正极极片,涂布面密度载硫量约为1mg/cm2。

72.(6)将锂硫电池正极极片裁成直径为12mm的圆片作为工作电极(正极)、金属锂片作为对电极(负极)以及聚乙烯/聚丙烯复合隔膜(celgard 2400)、含1mol/l的双三氟甲磺酰亚胺锂(ltfsi)锂盐及1,3-二氧戊环(dol)、乙二醇二甲醚(dme)(体积比为1:1)溶剂的电解液组装成2025扣式锂硫电池。

73.对比例1本对比例为传统浸渍法获得的n-kb-cos材料的制备及其在锂硫电池中应用的性能测试,步骤如下:(1)n-kb的制备:将0.1g科琴黑和0.02g尿素在研钵中研磨均匀,放入小瓷舟,在管式炉中通入n2将空气赶走,700℃下保温2h,升温速率为5℃/min,保温结束,等温度降为室温,拿出样品,获得n-kb。

74.(2)n-kb-co3o4的制备:将上述0.1g n-kb和0.013g硝酸钴溶解在5ml去离子水中,蒸干液体,放入烘箱60℃干燥12h,获得的样品放入小瓷舟中,管式炉中通入n2将空气赶走,650℃下保温2h,升温速率为5℃/min,保温结束,硝酸钴在高温会分解为四氧化三钴(co3o4),获得n-kb-co3o4。

75.(3)n-kb-cos的制备:将0.1g n-kb-co3o4和0.012g硫粉研磨混合均匀,放入小瓷舟中,管式炉中通入n2将空气赶走,650℃下保温2h,升温速率为5℃/min,保温结束,等温度降为室温,拿出样品,获得n-kb-cose。

76.(4)按质量比为3:7称取n-kb-cose材料和升华硫并研磨混合均匀后,将混合材料置于细玻璃管中并抽真空,直至玻璃管中真空度达到10mbar以下后保持10min,然后用乙炔喷枪融化玻璃管并封口,将玻璃管放在烘箱中,采用熔融灌硫的方式升温至155℃后保温12h,冷却后得到硫碳复合材料。

77.(5)将得到的硫碳复合正极材料、导电剂(导电炭黑,super p)和粘结剂(聚偏氟乙烯,pvdf)按照质量比为8:1:1的比例混合,以甲基吡咯烷酮(nmp)为溶剂,通过球磨方式混合均匀制成浆料,球磨转速为200r/min,球磨时间2h。之后将浆料用刮刀涂布在铝箔集流体上,刮刀刀口高度为150μm,将极片置于真空烘箱中60℃烘烤6h,烘干后制备出锂硫电池正极极片,涂布面密度载硫量约为1mg/cm2。

78.(6)将锂硫电池正极极片裁成直径为12mm的圆片作为工作电极(正极)、金属锂片作为对电极(负极)以及聚乙烯/聚丙烯复合隔膜(celgard 2400)、含1mol/l的双三氟甲磺酰亚胺锂(ltfsi)锂盐及1,3-二氧戊环(dol)、乙二醇二甲醚(dme)(体积比为1:1)溶剂的电解液组装成2025扣式锂硫电池。对电池进行循环性能测试,前三圈充放电电流为0.1c充,之后按照0.5c做测试,其中1c=1675mah/g,测试电压范围为1.8~2.8v。

79.对比例2本对比例为传统浸渍法获得的n-kb-cose材料的制备及其在锂硫电池中应用的性能测试,步骤如下:(1)n-kb的制备:将0.1g科琴黑和0.02g尿素在研钵中研磨均匀,放入小瓷舟,在管式炉中通入n2将空气赶走,700℃下保温2h,升温速率为5℃/min,保温结束,等温度降为室温,拿出样品,获得n-kb。

80.(2)n-kb-co3o4的制备:将上述0.1g n-kb和0.013g硝酸钴溶解在5ml去离子水中,蒸干液体,放入烘箱60℃干燥12h,获得的样品放入小瓷舟中,管式炉中通入n2将空气赶走,650℃下保温2h,升温速率为5℃/min,保温结束,硝酸钴在高温会分解为四氧化三钴(co3o4),获得n-kb-co3o4。

81.(3)n-kb-cose的制备:将0.1g n-kb-co3o4和0.02g硒粉研磨混合均匀,放入小瓷舟中,管式炉中通入n2将空气赶走,650℃下保温2h,升温速率为5℃/min,保温结束,等温度降为室温,拿出样品,获得n-kb-cose。

82.(4)按质量比为3:7称取n-kb-cose材料和升华硫并研磨混合均匀后,将混合材料置于细玻璃管中并抽真空,直至玻璃管中真空度达到10mbar以下后保持10min,然后用乙炔喷枪融化玻璃管并封口,将玻璃管放在烘箱中,采用熔融灌硫的方式升温至155℃后保温12h时,冷却后得到硫碳复合材料。

83.(5)将得到的硫碳复合正极材料、导电剂(导电炭黑,super p)和粘结剂(聚偏氟乙

烯,pvdf)按照质量比为8:1:1的比例混合,以甲基吡咯烷酮(nmp)为溶剂,通过球磨方式混合均匀制成浆料,球磨转速为200r/min,球磨时间2h。之后将浆料用刮刀涂布在铝箔集流体上,刮刀刀口高度为150um,将极片置于真空烘箱中60℃烘烤6h,烘干后制备出锂硫电池正极极片,涂布面密度载硫量约为1mg/cm2。

84.(6)将锂硫电池正极极片裁成直径为12mm的圆片作为工作电极(正极)、金属锂片作为对电极(负极)以及聚乙烯/聚丙烯复合隔膜(celgard 2400)、含1mol/l的双三氟甲磺酰亚胺锂(ltfsi)锂盐及1,3-二氧戊环(dol)、乙二醇二甲醚(dme)(体积比为1:1)溶剂的电解液组装成2025扣式锂硫电池。对电池进行循环性能测试,前三圈充放电电流为0.1c充,之后按照0.5c做测试,其中1c=1675mah/g,测试电压范围为1.8~2.8v。

85.对比例3本对比例为未改性的商用碳材料kb在锂硫电池中应用的性能测试,步骤如下:与实施例不同的是,本对比例直接用商用科琴黑(kb),用于锂硫电池。

86.(1)按质量比为3:7称取kb材料和升华硫并研磨混合均匀后,将混合材料置于细玻璃管中并抽真空,直至玻璃管中真空度达到10mbar以下后保持10min,然后用乙炔喷枪融化玻璃管并封口,将玻璃管放在烘箱中,采用熔融灌硫的方式升温至155℃后保温12小时,冷却后得到硫碳复合材料。

87.(2)将得到的硫碳复合正极材料、导电剂(导电炭黑,super p)和粘结剂(聚偏氟乙烯,pvdf)按照质量比为8:1:1的比例混合,以甲基吡咯烷酮(nmp)为溶剂,通过球磨方式混合均匀制成浆料,球磨转速为200r/min,球磨时间2小时。之后将浆料用刮刀涂布在铝箔集流体上,刮刀刀口高度为150μm,将极片置于真空烘箱中60℃烘烤6h,烘干后制备出锂硫电池正极极片,涂布面密度载硫量约为1mg/cm2。

88.(3)将锂硫电池正极极片裁成直径为12mm的圆片作为工作电极(正极)、金属锂片作为对电极(负极)以及聚乙烯/聚丙烯复合隔膜(celgard 2400)、含1mol/l的双三氟甲磺酰亚胺锂(ltfsi)锂盐及1,3-二氧戊环(dol)、乙二醇二甲醚(dme)(体积比为1:1)溶剂的电解液组装成2025扣式锂硫电池。对电池进行循环性能测试,前三圈充放电电流为0.1c充,之后按照0.5c做测试,其中1c=1675mah/g,测试电压范围为1.8~2.8v。

89.图1为实施例1、实施例2、对比例1、对比例2的xrd图。根据各个峰的位置,表明传统浸渍法和共沉淀法均在科琴黑(kb)上成功负载硫化钴、硒化钴,通过不同的负载方法均成功负载化合物,但性能差距较大。

90.图2为实施例1、实施例2、对比例1、对比例2、对比例3用于锂硫电池首圈放电的阻抗图。由图可知,实施例1、实施例2的阻抗性能与对比例1、对比例2、对比例3的阻抗性能相比更优越。

91.图3为实施例1、对比例1、对比例3的在不同倍率下的循环图。由图可知,实施例1在0.1c、0.5c、1c及2c倍率下各循环5周后的放电克容量分别为1399mah/g、896mah/g、820mah/g及780mah/g,相应的对比例1放电克容量分别为1189mah/g,801mah/g,780mah/g,710mah/g,对比例3放电克容量分别为1024mah/g、785mah/g、763mah/g及695mah/g。

92.图4为实施例2、对比例2、对比例3的在不同倍率下的循环图。由图可知,实施例2在0.1c、0.5c、1c及2c倍率下各循环5周后的放电克容量分别为1295mah/g、815mah/g、770mah/g及756mah/g,对比例2放电克容量分别为1186mah/g、813mah/g、735mah/g及550mah/g,对比

例3放电克容量分别为1024mah/g、785mah/g、763mah/g及695mah/g。

93.图5为本发明对比例1、对比例3、实施例1对应的锂硫电池0.5c倍率循环性能图。如图5所示,实施例1的首次放电克容量为895mah/g,对比例1的首次放电克容量为815mah/g,对比例3的首次放电克容量为700mah/g,循环200周后,实施例1放电克容量为756mah/g,对比例1的放电克容量为395mah/g,对比例3仅为312mah/g。

94.图6为本发明对比例2、对比例3、实施例2对应的锂硫电池0.5c倍率循环性能图。如图6所示,实施例2的首次放电克容量为902mah/g,对比例2的首次放电克容量为803mah/g,对比例3的首次放电克容量为700mah/g,循环200周后,实施例2放电克容量为635mah/g,对比例2的放电克容量为395mah/g,对比例3仅为312mah/g。

95.图7,图8为图5,图6对应的首次充放电曲线。由图可以看出,n-c-cos/n-c-cose材料表现出典型的锂硫电池特有的充放电平台曲线,实施例1、实施例2的电压δe远小于对比例1,对比例2,对比例3的过电压,表明多硫离子的转化速率有所提升,实施例有一定的催化作用。从实验数据可以看出,在电池的放电克容量、循、环性能以及倍率性能等方面,实施例的性能明显优于对比例,表现出较好的电化学性能。所以,本发明提出改性商用碳材料在锂硫电池中的应用是可行的、具有较好的性能提升效果。

96.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。