1.本发明涉及油气田开采技术领域,尤其是一种具有降阻性和微细裂缝铺置的微裂缝支撑剂。

背景技术:

2.随着石油和天然气行业对非常规页岩压裂方法的深入研究,在许多页岩井中出现了大量基于诱导裂缝和天然裂缝的次生裂缝网络,这些次生裂缝网络在水力压裂施工过程中会吸取高达90%的液体总量,但压裂液进入这些次生裂缝并不意味着支撑剂也能进入,这些次生裂缝宽度处于低微米范围(50μm)。即使是目前最小的常规支撑剂尺寸也太大,无法进入这些裂缝网络,并提供主要裂缝的生产通道。

3.如果支撑剂由于其尺寸问题不能进入次生天然裂缝,那么随着压力的下降,这些次生裂缝网络将有可能收缩和闭合,使得大部分改造油藏体积(srv)在生产阶段无效或浪费。为了充分利用srv并充分利用次生网络的潜力,需要使用较小的支撑剂来渗透进裂缝,改造并扩大广阔的未波及的储层体积,尤其是随着页岩油气开发力度快速增加,这种矛盾更为突出。因此现场施工更需要一种施工便捷、能进去微细裂缝铺置的支撑剂。现有的常规支撑剂:石英砂、陶粒和覆膜支撑剂,这三种支撑剂存在粒径较大无法满足微细裂缝进入、粉剂不具有降阻性能、粉剂只能从砂罐加入、存在加料不便和粉尘问题。因此,亟需一种能进入微细裂缝夹持力好,具有降阻性能、能够实现泵注便捷施工和储存稳定性好等特性的支撑剂。

技术实现要素:

4.本发明的目的是针对现有技术中缺乏能够进入微裂缝的支撑剂的问题,提供一种具有降阻性和微细裂缝铺置的微裂缝支撑剂。该支撑剂解决了现有技术中的支撑剂粒径偏大无法进入微细裂缝、支撑剂为粉剂加入不便、支撑剂随工作液携带易返排出和常规支撑剂不具有降低工作液摩阻的技术问题。

5.本发明提供的具有降阻性和微细裂缝铺置的微裂缝支撑剂,包括如下重量份的组分:

6.微米级二氧化硅60份~90份、改性石墨烯20份~40份、溶剂9份~21份、硅烷偶联剂4份~12份、悬浮剂1份~3份、表面活性剂a3份~6份、表面活性剂b6份~18份、水10份~40份。

7.所述微米级二氧化硅为硅微粉、硅灰、石英粉、白炭黑中的至少一种。

8.所述改性石墨烯为氧化改性石墨烯、酯化改性石墨烯、酰胺化改性石墨烯中的至少一种。

9.所述溶剂为多元醇或多元醇酯。优选的溶剂为乙二醇、丙二醇、丁二醇、丙三醇、丁三醇、丁四醇、戊二醇、己二醇及酯类衍生物中的任意一种。

10.所述硅烷偶联剂为γ-氨丙基三乙氧基硅烷、γ-巯丙基三乙氧基硅烷、γ-甲基丙

烯酰氧基丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、3-氨基丙基三甲氧基硅烷及其改性产物中的任意一种。

11.所述悬浮剂为气相二氧化硅、膨润土、蒙脱土、聚酰胺蜡、聚乙烯蜡、聚羧酸中的至少一种。

12.所述表面活性剂a为氟碳表面活性剂、脂肪酸二乙醇胺和烷基三甲基氯化铵中的任意一种。其中,所述脂肪酸二乙醇胺优选的是椰油酸二乙醇胺、棕榈酸二乙醇胺、肉豆蔻酸二乙醇胺和油酸二乙醇胺中的任意一种。所述烷基三甲基氯化铵优选的是十二烷基三甲基氯化铵、十六烷基三甲基氯化铵和十八烷基三甲基氯化铵中的任意一种。

13.所述表面活性剂b为烷基糖苷或氨基酸。

14.所述烷基糖苷选自apg0810、apg1214、apg0814、apg0816和apg1216中的任意一种。所述氨基酸选自椰油酰甘氨酸钠、月桂酸肌氨酸钠、椰油酰丙氨酸钠、椰油酰基苹果氨基酸钠和椰油酰谷氨酸钠中的任意一种。

15.上述具有降阻性和微细裂缝铺置的微裂缝支撑剂的制备方法,步骤如下:

16.s1:将水、溶剂和悬浮剂加入反应容器,在搅拌速率600r/min~800r/min条件下混合均匀,静置1h~2h;

17.s2:向反应容器中加入硅烷偶联剂和微米级二氧化硅并搅拌均匀,搅拌速率80r/min~120r/min,静置1h~2h;

18.s3:向反应容器中加入表面活性剂a、表面活性剂b和改性石墨烯并搅拌均匀,搅拌速率80r/min~120r/min,即得到支撑剂成品。

19.与现有技术相比,本发明的有益之处在于:

20.(1)本发明提供的微裂缝支撑剂,通过硅烷偶联剂的水解对支撑剂进行表面处理,让支撑剂表面带有羰基和氨基等活性官能团,这类活性官能团与改性石墨烯表面的羟基进行键合作用,分子间的粘附力提升,提升了支撑剂与改性石墨烯的亲和性;同时,引入阳离子类表面活性剂与改性石墨烯的羟基因氢键作用进行结合,使改性石墨烯表面带有正电荷,因石墨烯的导电能力强,使复合体在水中具有正电性,进入裂缝后,能够与裂缝壁面的带负电性岩石进行电荷吸附,提升支撑剂在裂缝中的夹持力,也使支撑剂不易随工作液返排出。

21.(2)本发明提供的微裂缝支撑剂,加入改性石墨烯,这类材料具有特殊的二维原子层结构,层间摩擦阻力小,与支撑剂吸附后,可以有效降低支撑剂之间的摩擦作用;改性石墨烯表面羟基能够在水中形成氢键,使得改性石墨烯在水中形成分散体,该分散体利用特殊的层间润滑性,使流体由无序的紊流变为有序的层流,并使层流中液体相邻各层滑动时因粘性而发生的内摩擦力进一步减弱,可有效降低支撑剂加入后对压裂液造成的摩阻提升,以及压裂液在井筒中因流体阻力造成的摩阻提高,从而降低了压裂过程中的施工压力,实现降阻性能。

22.(3)本发明提供的微裂缝支撑剂,加入多羟基溶剂与悬浮剂、亲水纳米二氧化硅因键合作用形成三维结构,利用多羟基溶剂的羟基与支撑剂和改性石墨烯固体复合体作用,利用分子间吸附作用力,提升固体复合体在水中的悬浮稳定性;引入烷基糖苷类多羟基表面活性剂,利用多羟基结构,提升多羟基溶剂与悬浮剂的三维结构与支撑剂和改性石墨烯固体复合体的相互作用,也利用该类表面活性剂在液体和固体界面吸附的特性,在液体和

固体界面起到降低界面能,提升固体复合体分散稳定性,并有防止颗粒聚并的效果。

23.(4)本发明提供的微裂缝支撑剂,不仅能进入微细裂缝夹持力好、具有降阻性能、储存稳定性好和能够实现泵注便捷施工的特性。

24.(5)本发明提供的微裂缝支撑剂,体系为液体,解决了支撑剂粉剂只能从砂罐加入、存在加料不便和粉尘问题,能够实现泵注便捷施工。

25.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

具体实施方式

26.以下对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

27.实施例1

28.一种微裂缝支撑剂:

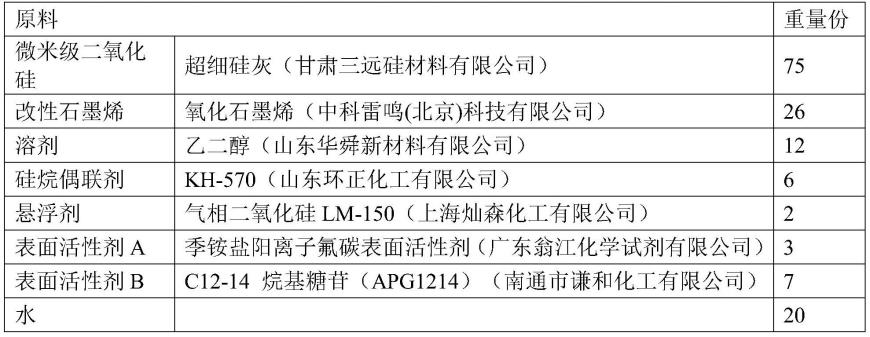

29.各原料以重量份计,如下表1所示:

30.表1实施例1原料表

[0031][0032]

制备方法:

[0033]

s1:将水、溶剂和悬浮剂加入反应容器,在搅拌速率600r/min~800r/min条件下混合均匀,静置1h;

[0034]

s2:向反应容器中加入硅烷偶联剂和微米级二氧化硅并搅拌均匀,搅拌速率80r/min~120r/min,静置1h;

[0035]

s3:向反应容器中加入表面活性剂a、表面活性剂b和改性石墨烯并搅拌均匀,搅拌速率80r/min~120r/min,即得到支撑剂成品。

[0036]

对比例1

[0037]

各原料以重量份计,如下表2所示:

[0038]

表2对比例1原料表

[0039][0040]

制备方法:

[0041]

s1:将水、溶剂和悬浮剂加入反应容器,在搅拌速率600r/min~800r/min条件下混合均匀,静置1h;

[0042]

s2:向反应容器中加入硅烷偶联剂和微米级二氧化硅并搅拌均匀,搅拌速率80r/min~120r/min,静置1h;

[0043]

s3:向反应容器中加入表面活性剂a和改性石墨烯并搅拌均匀,搅拌速率80r/min~120r/min,即得到支撑剂成品。

[0044]

对比例2

[0045]

各原料以重量份计,如下表3所示:

[0046]

表3对比例2原料表

[0047][0048][0049]

制备方法:

[0050]

s1:将水、溶剂和悬浮剂加入反应容器,在搅拌速率600r/min~800r/min条件下混合均匀,静置1h;

[0051]

s2:向反应容器中加入硅烷偶联剂和微米级二氧化硅并搅拌均匀,搅拌速率80r/min~120r/min,静置1h;

[0052]

s3:向反应容器中加入表面活性剂b和改性石墨烯并搅拌均匀,搅拌速率80r/min~120r/min,即得到支撑剂成品。

[0053]

对比例3

[0054]

各原料以重量份计,如下表4所示:

[0055]

表4对比例3原料表

[0056][0057]

制备方法:

[0058]

s1:将水、溶剂和悬浮剂加入反应容器,在搅拌速率600r/min~800r/min条件下混合均匀,静置1h;

[0059]

s2:向反应容器中加入硅烷偶联剂和微米级二氧化硅并搅拌均匀,搅拌速率80r/min~120r/min,静置1h;

[0060]

s3:向反应容器中加入改性石墨烯并搅拌均匀,搅拌速率80r/min~120r/min,即得到支撑剂成品。

[0061]

对比例4

[0062]

各原料以重量份计,如下表5所示:

[0063]

表5对比例4原料表

[0064][0065][0066]

制备方法:

[0067]

s1:将水、溶剂和悬浮剂加入反应容器,在搅拌速率600r/min~800r/min条件下混合均匀,静置1h;

[0068]

s2:向反应容器中加入微米级二氧化硅并搅拌均匀,搅拌速率80r/min~120r/min,静置1h;

[0069]

s3:向反应容器中加入表面活性剂a、表面活性剂b和改性石墨烯并搅拌均匀,搅拌速率80r/min~120r/min,即得到支撑剂成品。

[0070]

对比例5

[0071]

各原料以重量份计,如下表6所示:

[0072]

表6对比例5原料表

[0073][0074]

制备方法:

[0075]

s1:将水、溶剂和悬浮剂加入反应容器,在搅拌速率600r/min~800r/min条件下混合均匀,静置1h;

[0076]

s2:向反应容器中加入硅烷偶联剂和微米级二氧化硅并搅拌均匀,搅拌速率80r/min~120r/min,静置1h;

[0077]

s3:向反应容器中加入表面活性剂a、表面活性剂b并搅拌均匀,搅拌速率80r/min~120r/min,即得到支撑剂成品。

[0078]

对比例6

[0079]

各原料以重量份计,如下表7所示:

[0080]

表7对比例6原料表

[0081][0082]

制备方法:

[0083]

s1:将水和悬浮剂加入反应容器,在搅拌速率600r/min~800r/min条件下混合均匀,静置1h;

[0084]

s2:向反应容器中加入硅烷偶联剂和微米级二氧化硅并搅拌均匀,搅拌速率80r/min~120r/min,静置1h;

[0085]

s3:向反应容器中加入表面活性剂a、表面活性剂b和改性石墨烯并搅拌均匀,搅拌速率80r/min~120r/min,即得到支撑剂成品。

[0086]

对比例7

[0087]

各原料以重量份计,如下表8所示:

[0088]

表8对比例7原料表

[0089][0090]

制备方法:

[0091]

s1:将水、溶剂加入反应容器,在搅拌速率600r/min~800r/min条件下混合均匀,静置1h;

[0092]

s2:向反应容器中加入硅烷偶联剂和微米级二氧化硅并搅拌均匀,搅拌速率80r/min~120r/min,静置1h;

[0093]

s3:向反应容器中加入表面活性剂a、表面活性剂b和改性石墨烯并搅拌均匀,搅拌速率80r/min~120r/min,即得到支撑剂成品。

[0094]

对比例8

[0095]

一种微裂缝支撑剂:

[0096]

各原料以重量份计,如下表9所示:

[0097]

表9对比例8原料表

[0098][0099]

制备方法:

[0100]

s1:将水、悬浮剂和溶剂加入反应容器,在搅拌速率600r/min~800r/min条件下混合均匀,静置1h;

[0101]

s2:向反应容器中加入硅烷偶联剂和微米级二氧化硅并搅拌均匀,搅拌速率80r/min~120r/min,静置1h;

[0102]

s3:向反应容器中加入表面活性剂a、表面活性剂b和改性石墨烯并搅拌均匀,搅拌速率80r/min~120r/min,即得到支撑剂成品。

[0103]

对比例9

[0104]

一种微裂缝支撑剂:

[0105]

各原料以重量份计,如下表10所示:

[0106]

表10对比例9原料表

[0107][0108][0109]

制备方法同实施例1。

[0110]

实施例2

[0111]

一种微裂缝支撑剂:

[0112]

各原料以重量份计,如下表11所示:

[0113]

表11实施例2原料表

[0114][0115]

制备方法同实施例1。

[0116]

实施例3

[0117]

一种微裂缝支撑剂:

[0118]

各原料以重量份计,如下表12所示:

[0119]

表12实施例3原料表

[0120][0121]

制备方法同实施例1。

[0122]

实施例4

[0123]

一种微裂缝支撑剂:

[0124]

各原料以重量份计,如下表13所示:

[0125]

表13实施例4原料表

[0126][0127]

制备方法:

[0128]

s1:将水、溶剂和悬浮剂加入反应容器,在搅拌速率600r/min~800r/min条件下混合均匀,静置2h;

[0129]

s2:向反应容器中加入硅烷偶联剂和微米级二氧化硅并搅拌均匀,搅拌速率80r/min~120r/min,静置2h;

[0130]

s3:向反应容器中加入表面活性剂a、表面活性剂b和改性石墨烯并搅拌均匀,搅拌速率80r/min~120r/min,即得到支撑剂成品。

[0131]

实施例5

[0132]

一种微裂缝支撑剂:

[0133]

各原料以重量份计,如下表14所示:

[0134]

表14实施例5原料表

[0135][0136]

制备方法同实施例1。

[0137]

实施例6

[0138]

一种微裂缝支撑剂:

[0139]

各原料以重量份计,如下表15所示:

[0140]

表15实施例6原料表

[0141][0142]

制备方法同实施例1。

[0143]

实施例7

[0144]

一种微裂缝支撑剂:

[0145]

各原料以重量份计,如下表16所示:

[0146]

表16实施例7原料表

[0147][0148]

制备方法同实施例1。

[0149]

实施例8

[0150]

一种微裂缝支撑剂:

[0151]

各原料以重量份计,如下表17所示:

[0152]

表17实施例8原料表

[0153][0154][0155]

制备方法同实施例1。

[0156]

性能测试:

[0157]

对实施例1~实施例8中制备的微裂缝支撑剂、以及对比例1-9制备的产物进行性能测试,实施例1~实施例8中制备的微裂缝支撑剂依次记为:样品1、样品2、样品3、样品4、样品5、样品6、样品7、样品8。对比例1-9制备的产物依次记为:对比样1、对比样2、对比样3、对比样4、对比样5、对比样6、对比样7、对比样8、对比样9。由于市面上无同类产品,故选用石英粉进行对比。

[0158]

1、静置稳定性

[0159]

测试方法:分别将样品1-8、对比样1-9在恒温25℃静置放置30天,观察降阻剂样品的外观。

[0160]

2、本体粘度

[0161]

测试方法:分别取500ml样品1-8、对比样1-9,用六速旋转粘度计测得样品粘度。

[0162]

3、降阻率

[0163]

测定方法:分别取样品1-8、对比样1-9和石英粉样品,向39600g去离子水中加入400g(精确至0.01g)降阻剂,配制40l浓度为1%的滑溜水,搅拌均匀。按sy/t6376—2008中第7.13.1.1章测定降阻率的规定执行。

[0164]

4、电荷类型

[0165]

测定方法:分别取样品1-8、对比样1-9,根据中华人民共和国行业标准jtge20-2011《公路工程沥青及沥青混合料试验规程》中t0653-1993《乳化沥青微粒离子电荷试验》用乳化沥青电荷试验仪测试电荷类型。

[0166]

表29样品性能测试结果

[0167]

[0168][0169]

由上表可知,本发明实施例1~实施例8中制备的微裂缝支撑剂样品性能明显优于对比样和对照的石英粉,由此证明,只要按照本发明的原料配方及方法才能制备出综合性能合格的微裂缝支撑剂;缺少其中任何一组分,得到的支撑剂都不能达到性能合格的要求。

[0170]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。