1.本发明涉及一种机械传动部件,具体涉及一种用于阀门驱动装置的钢-铜复合蜗轮。

背景技术:

2.蜗轮蜗杆传动是常见的机械传动方式,蜗轮蜗杆机构常用来传递两交错轴之间的运动和动力。蜗轮蜗杆传动的优点是:1.结构紧凑,传动比大;2.承载力高,传动平稳;3.具有反向自锁性。蜗轮蜗杆传动的缺点是:传动效率低,磨损较严重。一般情况下,蜗轮采用耐磨性较好的铜合金(如铝青铜)加工而成,由于铜合金的价格较昂贵,为了节省铜合金资源,近年来钢-铜复合蜗轮已普遍采用,特别是在阀门驱动装置中应用更为广泛。现有的钢-铜复合蜗轮存在以下技术缺陷:钢-铜复合蜗轮是将钢质蜗轮毂与铜合金齿圈浇铸为一体形成拼铸式蜗轮,铜合金齿圈直接浇铸在钢质蜗轮毂的外圆柱面上,铜合金齿圈与钢质蜗轮毂之间的结合部位为熔融金属分子链渗透层,铜合金齿圈与钢质蜗轮毂之间的强合强度由熔融金属分子链渗透层的强度决定,铜合金齿圈在轴向和圆周方向上没有使其定位的结构,蜗轮工作时,铜合金齿圈受到较大扭矩和轴向力,由于钢质蜗轮毂与铜合金齿圈之间的结合强度有限,承载扭矩小,难以满足大扭矩工况要求,当载荷扭矩超过钢质蜗轮毂与铜合金齿圈的结合强度时,就会出现铜合金齿圈相对钢质蜗轮毂移位的现象,铜合金齿圈相对钢质蜗轮毂周向发生窜动或沿轴向脱出,造成蜗轮报废,蜗轮使用寿命短;如果蜗轮为扇形蜗轮,则情况更加严重,甚至会出现铜合金齿圈脱离钢质蜗轮毂的现象。

技术实现要素:

3.为了解决现有的钢-铜复合蜗轮承载扭矩小、铜合金齿圈易移位导致蜗轮报废,蜗轮使用寿命短的问题。本发明提供一种用于阀门驱动装置的钢-铜复合蜗轮,该用于阀门驱动装置的钢-铜复合蜗轮的钢质蜗轮毂上设置了t形环槽和卡槽,铜合金齿圈上带有浇铸在t形环槽和卡槽内的接合部,钢质蜗轮毂与铜合金齿圈之间紧密结合,能够承载较大的扭矩和轴向力,有效避免了铜合金齿圈轴向移位及周向窜动,具有结构简单、结合强度高及承载力大的特点。

4.本发明的技术方案是:一种用于阀门驱动装置的钢-铜复合蜗轮,包括钢质蜗轮毂及铜合金齿圈,所述钢质蜗轮毂与铜合金齿圈拼铸为一体,所述钢质蜗轮毂的外圆柱面上设有t形环槽,t形环槽两侧的钢质蜗轮毂圆周边缘上设有沿轴向通透的卡槽,所述铜合金齿圈上带有向t形环槽及卡槽内延伸的接合部,所述接合部与t形环槽及卡槽紧密结合。

5.所述钢质蜗轮毂上t形环槽两侧与铜合金齿圈的对应面为v形,所述对应面的两侧内壁为向内凹入的圆弧形。

6.所述钢质蜗轮毂与铜合金齿圈均为90度扇形,所述钢质蜗轮毂的两端面均设有封堵,所述封堵与钢质蜗轮毂为一体结构,t形环槽位于两个封堵之间。

7.所述卡槽为3组且沿周向均匀分布,所述环槽两侧的卡槽相对应,卡槽和t形环槽

沿钢质蜗轮毂径向上的投影呈“非”字形。

8.所述钢质蜗轮毂的材质为低温钢,所述铜合金齿圈的材质为铝青铜。

9.本发明具有如下有益效果:由于采取上述技术方案,钢质蜗轮毂上设置了t形环槽和卡槽,铜合金齿圈上带有浇铸在t形环槽和卡槽内的接合部,钢质蜗轮毂与铜合金齿圈之间紧密结合,能够承载较大的扭矩和轴向力,有效避免了铜合金齿圈轴向移位及周向窜动,具有结构简单、结合强度高及承载力大的特点。

附图说明

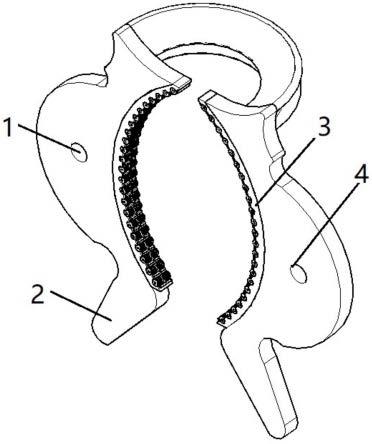

10.附图1是本发明的立体图。

11.附图2是本发明的结构剖视图。

12.附图3是本发明中钢质蜗轮毂1的立体图。

13.附图4是本发明中钢质蜗轮毂1的结构剖视图。

14.附图5是图4的俯视图。

15.附图6是本发明中铜合金齿圈2的立体图。

16.附图7是本发明中铜合金齿圈2的结构剖视图。

17.图中1-钢质蜗轮毂,2-铜合金齿圈,3-t形环槽,4-卡槽,5-接合部,6-对应面,7-封堵。

具体实施方式

18.下面结合附图对本发明作进一步说明:由图1~图7所示,一种用于阀门驱动装置的钢-铜复合蜗轮,包括钢质蜗轮毂1及铜合金齿圈2,所述钢质蜗轮毂1与铜合金齿圈2拼铸为一体,所述钢质蜗轮毂1的外圆柱面上设有t形环槽3,t形环槽3两侧的钢质蜗轮毂1圆周边缘上设有沿轴向通透的卡槽4,所述铜合金齿圈2上带有向t形环槽3及卡槽4内延伸的接合部5,所述接合部5 与t形环槽3及卡槽4紧密结合。由于采取上述技术方案,拼铸时预铸好的钢质蜗轮毂1作为芯模,铜合金液灌注到钢质蜗轮毂1中的t形环槽3和卡槽4内,在t形环槽3和卡槽4内铜合金形成接合部5,钢质蜗轮毂1与铜合金齿圈2相结合部位形成熔融金属分子链渗透层,使得钢质蜗轮毂1与铜合金齿圈2之间紧密结合,接合部5的一部分卡在t形环槽3内,接合部5的另一部分卡在卡槽4内,接合部5起到对铜合金齿圈2轴向和周向的限位作用,能够承载较大的扭矩和轴向力,使用时有效避免了铜合金齿圈2轴向移位及周向窜动,具有结构简单、结合强度高及承载力大的特点。

19.所述钢质蜗轮毂1上t形环槽3两侧与铜合金齿圈2的对应面6为v形,所述对应面6的两侧内壁为向内凹入的圆弧形。铜合金齿圈2在加工蜗轮齿或工作时受到轴向力作用,v形的对应面6对铜合金齿圈2起到限位作用,避免铜合金齿圈2变形或错位,同时也减轻了对接合部5的作用力;钢质蜗轮毂1上的对应面6采用圆弧形v形槽设计,能将该处所受到的轴向力一部分分解成径向力,使钢质蜗轮毂1承载能力增强。

20.所述钢质蜗轮毂1与铜合金齿圈2均为90度扇形,所述钢质蜗轮毂1的两端面均设有封堵7,所述封堵7与钢质蜗轮毂1为一体结构,t形环槽3位于两个封堵7之间。钢质蜗轮毂1与铜合金齿圈2组成扇形蜗轮,占用空间小,在应用时结构更紧凑,t形环槽3的两端的封堵

7起到限位作用,减小钢质蜗轮毂1上卡槽4处的作用力。

21.所述卡槽4为3组且沿周向均匀分布,所述环槽3两侧的卡槽4相对应,卡槽4和t形环槽3沿钢质蜗轮毂1径向上的投影呈“非”字形。钢质蜗轮毂1上的卡槽4受力均衡,使用寿命长。

22.所述钢质蜗轮毂1的材质为低温钢,所述铜合金齿圈2的材质为铝青铜。以适应低温环境下使用,铜合金齿圈2采用的铝青铜选用qal9-4。

技术特征:

1.一种用于阀门驱动装置的钢-铜复合蜗轮,包括钢质蜗轮毂(1)及铜合金齿圈(2),所述钢质蜗轮毂(1)与铜合金齿圈(2)拼铸为一体,其特征在于:所述钢质蜗轮毂(1)的外圆柱面上设有t形环槽(3),t形环槽(3)两侧的钢质蜗轮毂(1)圆周边缘上设有沿轴向通透的卡槽(4),所述铜合金齿圈(2)上带有向t形环槽(3)及卡槽(4)内延伸的接合部(5),所述接合部(5) 与t形环槽(3)及卡槽(4)紧密结合。2.根据权利要求1所述的用于阀门驱动装置的钢-铜复合蜗轮,其特征在于:所述钢质蜗轮毂(1)上t形环槽(3)两侧与铜合金齿圈(2)的对应面(6)为v形,所述对应面(6)的两侧内壁为向内凹入的圆弧形。3.根据权利要求1所述的用于阀门驱动装置的钢-铜复合蜗轮,其特征在于:所述钢质蜗轮毂(1)与铜合金齿圈(2)均为90度扇形,所述钢质蜗轮毂(1)的两端面均设有封堵(7),所述封堵(7)与钢质蜗轮毂(1)为一体结构,t形环槽(3)位于两个封堵(7)之间。4.根据权利要求3所述的用于阀门驱动装置的钢-铜复合蜗轮,其特征在于:所述卡槽(4)为3组且沿周向均匀分布,所述环槽3两侧的卡槽(4)相对应,卡槽(4)和t形环槽(3)沿钢质蜗轮毂(1)径向上的投影呈“非”字形。5.根据权利要求1、2、3或4所述的用于阀门驱动装置的钢-铜复合蜗轮,其特征在于:所述钢质蜗轮毂(1)的材质为低温钢,所述铜合金齿圈(2)的材质为铝青铜。

技术总结

本发明涉及一种用于阀门驱动装置的钢-铜复合蜗轮。主要解决了现有的钢-铜复合蜗轮承载扭矩小、铜合金齿圈易移位导致蜗轮报废,蜗轮使用寿命短的问题。其特征在于:所述钢质蜗轮毂(1)的外圆柱面上设有T形环槽(3),T形环槽(3)两侧的钢质蜗轮毂(1)圆周边缘上设有沿轴向通透的卡槽(4),所述铜合金齿圈(2)上带有向T形环槽(3)及卡槽(4)内延伸的接合部(5),所述接合部(5)与T形环槽(3)及卡槽(4)紧密结合。本发明钢质蜗轮毂与铜合金齿圈之间紧密结合,能够承载较大的扭矩和轴向力,有效避免了铜合金齿圈轴向移位及周向窜动,具有结构简单、结合强度高及承载力大的特点。强度高及承载力大的特点。强度高及承载力大的特点。

技术研发人员:金松景

受保护的技术使用者:瑞达自控阀门股份有限公司

技术研发日:2022.09.02

技术公布日:2022/11/11

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。