1.本实用新型涉及一种抗冲击的旋转组件。

背景技术:

2.目前,旋转组件主要是实现两个部件的可转动连接,而在两个部件可转动连接后,在转动过程中,有时会需要使其中一个部件相对另一个部件悬停。

3.现有的旋转即停结构主要采用两种结构来实现:

4.其中一种方式是,采用阻尼转轴来实现的,而阻尼是通过阻尼片挤压或者弹簧扭转等方式来产生,阻尼器频繁转动会磨损镀层,没有镀层保护,金属件长时间会锈死,因此不适合用在潮湿易腐蚀的环境下。其次,这种悬停的固定是依靠静摩擦力来实现的,它不适合用在长时间振动/加速度/冲击的工况下,比如船舶始终受风浪摇摆,以及来自螺旋桨的振动等。再次,这种转动角度是未知的,操作人员不知道一次转动究竟转了多少度。

5.另一种方式是,在两个相对转动的部件上分别设置相互啮合的多个齿槽结构,只有两个部件上的齿槽互相错开才能旋转,这需要螺钉松开足够的距离才行,一旦互相错开,整个旋转过程则没有其它阻力来控制,操作起来就容易跳齿。此外,有两个部件上均要设计齿槽,因而两个部件的精度等级都很高,因而加工成本较高。

技术实现要素:

6.为了克服现有技术的不足,本实用新型的目的在于提供一种抗冲击的旋转组件,其旋转结构可以通过限位片与限位槽的配合增加旋转阻力。

7.本实用新型的目的采用以下技术方案实现:

8.一种抗冲击的旋转组件,包括第一旋转件以及第二旋转件,所述第一旋转件上设有限位片;所述第二旋转件上设有转动轴以及多个限位槽,所述转动轴的一端枢接于所述第二旋转件,所述转动轴的另一端连接于所述第一旋转件上,多个限位槽在所述转动轴的转动方向上依次分布;所述限位片用于在所述转动轴转动时与多个限位槽滑动配合。

9.进一步地,所述第二旋转件上设有旋转支架,所述旋转支架上轴孔;所述转动轴的一端枢接于所述轴孔;所述转动轴的另一端螺接于所述第一旋转件上。

10.进一步地,所述多个限位槽设于所述旋转支架上。

11.进一步地,所述转动轴为螺钉,所述第一旋转件上设有连接孔,所述连接孔内固定有螺母;所述螺钉的尾部穿过所述轴孔并螺接至所述螺母内。

12.进一步地,所述旋转支架上设有沉头槽,所述沉头槽设于所述轴孔远离第一旋转件的端部,所述沉头槽用于在所述螺钉的尾部螺接至所述螺母内时,收纳所述螺钉的头部。

13.进一步地,所述第二旋转件套装于所述第一旋转件的外周;所述第二旋转件的两侧均枢接有所述转动轴以及所述多个限位槽;所述第二旋转件两侧的转动轴分别连接于第一旋转件的两侧;所述第一旋转件的两侧均设有所述限位片。

14.进一步地,所述限位槽为齿槽。

15.相比现有技术,本实用新型的有益效果在于:

16.1、其第一旋转件相对第二旋转件转动时,第一旋转件上的限位片可以在滑动一个限位槽,每经过一个最小旋转角,在不继续施加扭力情况下,会停止转动,且每个最小旋转角都有阻力存在,不会出现跳齿的情况。

17.2、限位片每转动一个限位槽,便可根据限位片转动的限位槽的个数调整第一旋转件的转动角度。

18.3、在加工时,只需要在第一旋转件上加工限位片,对应在第二旋转件上加工多个限位槽,无需在两个旋转件上均加工槽位,因而可以降低加工精度,进而降低生产成本。

19.4.在组装时,只需要将限位片装配至对应的限位槽内即可,无需使两个旋转件上的槽位啮合装配,使得组装方式得到了简化,提高装配效率。

附图说明

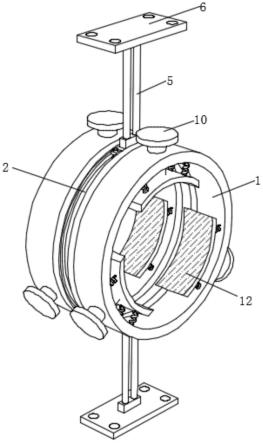

20.图1为本实用新型的结构示意图;

21.图2为本实用新型的第一旋转件的结构示意图;

22.图3为本实用新型的第二旋转件的结构示意图。

23.图中:10、第一旋转件;11、限位片;12、连接孔;20、第二旋转件;21、限位槽;22、螺钉;23、旋转支架;231、沉头槽;232、轴孔。

具体实施方式

24.下面,结合附图以及具体实施方式,对本实用新型做进一步描述:

25.如图1、图2以及图3所示的一种抗冲击的旋转组件,包括第一旋转件10以及第二旋转件20,在第一旋转件10上设有限位片11,对应在第二旋转件20上设有转动轴以及多个限位槽21,将转动轴的一端枢接于第二旋转件20,而转动轴的另一端连接于第一旋转件10上,上述多个限位槽21可以在转动轴的转动方向上依次分布,且限位片11可以在转动轴转动时与多个限位槽21滑动配合。

26.在上述结构基础上,使用本实用新型的抗冲击的旋转组件时,可以将第一旋转件10以及第二旋转件20分别两个需要相对转动的部件进行连接,然后第二旋转件20通过转动轴可转动的安装于第一旋转件10上,如此便可以实现两个部件的旋转连接。

27.具体的是,第一旋转件10相对第二旋转件20转动时,第一旋转件10上的限位片11可以在滑动一个限位槽21,每经过一个最小旋转角,在不继续施加扭力情况下,会停止转动,且每个最小旋转角都有阻力存在,不会出现跳齿的情况。此外,限位片11每转动一个限位槽21,便可根据限位片11转动的限位槽21的个数调整第一旋转件10的转动角度。

28.需要说明的是,若是采用传统的两个旋转件上均加工相互啮合的齿槽结构,可会提高模具的精度,且装配时也需两个旋转件上的多个齿啮合,也会导致装配精度要求较高。而本实施例中,在加工时,只需要在第一旋转件10上加工限位片11,对应在第二旋转件20上加工多个限位槽21,无需在两个旋转件上均加工槽位,因而可以降低加工精度,进而降低生产成本。同样的,在组装时,只需要将限位片11装配至对应的限位槽21内即可,无需使两个旋转件上的槽位啮合装配,使得组装方式得到了简化,提高装配效率。

29.进一步地,为了方便转动轴的装配,可以在第二旋转件20上设有旋转支架23,具体

在旋转支架23上轴孔232,将转动轴的一端枢接于轴孔232;转动轴的另一端螺接于第一旋转件10上,如此,在装配时,可以是使转动轴枢接在轴孔232内,而转动轴的另一端则可以螺接在第一旋转件10上,即在转动时,转动轴可以是以轴孔232为转动中心,带动第一旋转件10相对第二旋转件20转动,且转动轴与第一旋转件10采用螺接的方式进行装配,便于拆装。

30.在上述结构基础上,本实施例中的多个限位槽21设于旋转支架23上,即多个限位槽21也可以是以旋转支架23为设置基础,将转动轴以及转动轴的限位悬停结构均集成在旋转支架23上,简化结构。

31.进一步地,上述转动轴为螺钉22,在第一旋转件10上设有连接孔12,连接孔12内固定有螺母;螺钉22的尾部穿过轴孔232并螺接至螺母内。为了方便第一旋转件10的加工,可以是直接在第一旋转件10上加工连接孔12,然后在连接孔12内固定螺母结构,此后将螺钉22的尾部穿过轴孔232并螺接在螺母内即可实现转动装配。相较于直接在第一旋转件10上加工螺纹孔结构,简化加工工艺。

32.更具体的是,还可以在旋转支架23上设有沉头槽231,沉头槽231设于轴孔232远离第一旋转件10的端部,在螺钉22穿过轴孔232并螺接在螺母后,螺钉22的头部可以收纳在沉头槽231,防止螺钉22的头部凸出第二旋转件20的表面而刮花其他部件,且螺钉22的头部收纳在沉头槽231内,减少受外力作用而出现松动。

33.进一步地,上述第二旋转件20套装于第一旋转件10的外周,且第二旋转件20的两侧均枢接有转动轴以及多个限位槽21,而第二旋转件20两侧的转动轴分别连接于第一旋转件10的两侧;第一旋转件10的两侧均设有限位片11。如此,第二旋转件20与第一旋转件10的旋转装配可以是通过两侧的转动轴分别对应第一旋转件10两侧装配,即在转动时,双侧转动操作,形成的旋转结构更加稳定。

34.进一步地,本实施例中的限位槽21为齿槽,由于齿槽的齿面一般为斜面,斜面可以引导限位片11由其中一个齿槽滑出,并滑入至另一个相邻的齿槽内,旋转限位过程相对顺畅。

35.对本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本实用新型权利要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。