1.本实用新型涉及疲劳试验设备领域,尤其涉及一种载荷动态变化的疲劳试验机。

背景技术:

2.目前,钢丝制品被应用于生产、生活的各个领域,有小到头发丝大小的金属丝,也有大到由多股钢丝捻制而成的跨江桥梁缆索。作为钢丝生产制作单位,为确保生产出的钢丝产品质量可靠,相关性能检测手段必不可少,而钢丝的疲劳性能则是众多性能指标中的重中之重。

3.常规的钢丝疲劳试验中,都是剪一段钢丝样品,一端固定在疲劳试验机上,另一端悬挂所需重量的砝码,通过电机驱动,三辊检测轮水平往返移动,直至钢丝断开,记录三辊检测轮水平往返运动次数及时间,从而获得钢丝的疲劳性能。在疲劳试验过程中,电机一旦启动,中途不得停止,否则检测数据对生产就不具有指导作用。这种疲劳试验机可以应对大多数钢丝的疲劳试验要求。但是,对于产品质量要求高的钢丝产品,如应用在工况条件差、受力极其不稳定等工况下的钢丝产品,现有的疲劳试验机检测手段单一,无法模拟实际工作状况,已经不能满足高品质钢丝产品的疲劳试验需求。因此,急需对疲劳试验机的检测手段进行改进。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种载荷动态变化的疲劳试验机,丰富检测手段,满足高品质钢丝产品的疲劳试验需求,为钢丝生产工艺改进指导方向。

5.为实现上述目的,本实用新型采用了如下技术方案:

6.一种载荷动态变化的疲劳试验机,包括机架、驱动机构、夹紧机构、三辊检测机构、过线轮机构和载荷输出机构。

7.所述驱动机构包括电机、旋转轮、传动带和连杆,所述电机、所述旋转轮设于所述机架上,所述传动带传动连接所述电机的输出轴与所述旋转轮的旋转轴,所述连杆的第一端与所述旋转轮的偏心部位铰接。

8.所述三辊检测机构设于所述夹紧机构与所述过线轮机构之间。

9.所述三辊检测机构包括第一导轨、第一滑块、安装架和三只检测辊轮,所述第一导轨设于所述机架上,所述第一滑块可运动地设于所述第一导轨上,所述安装架固定于所述第一滑块上,所述连杆的第二端与所述安装架铰接,三只检测辊轮均可转动地设于所述安装架上,三只检测辊轮呈三角形排布且三只检测辊轮的中轴线相互平行。

10.所述载荷输出机构包括电缸、电缸支座、第二导轨、第二滑块、第一固定块、第二固定块、张力传感器和拉杆,所述电缸支座设于所述机架上,所述电缸设于所述电缸支座上,所述第二导轨设于所述电缸的输出杆一侧,所述第二滑块可运动地设于所述第二导轨上,所述第一固定块、所述第二固定块设于所述第二滑块上,所述电缸的输出杆与所述第一固

定块连接,所述张力传感器的第一端连接所述第二固定块,所述张力传感器的第二端连接所述拉杆的第一端。

11.优选地,所述夹紧机构包括夹持座、夹套和锁紧螺钉,所述夹持座设于所述机架上,所述夹持座上设有通孔和锁紧孔,所述锁紧孔的中轴线垂直于所述通孔的中轴线;所述夹套设于所述通孔内,所述夹套的中轴线平行于所述通孔的中轴线;所述锁紧螺钉与所述锁紧孔螺纹配合,所述锁紧螺钉的内端抵住所述夹套的外壁。

12.优选地,所述通孔朝向所述三辊检测机构的一端为喇叭口。

13.优选地,所述三只检测辊轮包括第一检测辊轮、第二检测辊轮和第三检测辊轮,所述第一检测辊轮与所述第三检测辊轮的高度相同,所述第二检测辊轮设于所述第一检测辊轮与所述第三检测辊轮的中部上方。

14.优选地,所述过线轮机构包括第一过线轮和第二过线轮,所述第一过线轮、所述第二过线轮均可转动地设于所述机架上,所述第一过线轮设于所述第二过线轮的上方,所述第二过线轮的中轴线平行于所述第一过线轮的中轴线。

15.优选地,疲劳试验中,钢丝样品的一端夹紧于所述夹套中,另一端绕过第一检测辊轮、第二检测辊轮、第三检测辊轮、第一过线轮以及第二过线轮后与所述拉杆的第二端连接。

16.优选地,所述旋转轮的中轴线平行于所述电机的输出轴的中轴线,所述传动带与所述连杆位于所述旋转轮的两侧。

17.优选地,所述驱动机构还包括防护罩,所述防护罩设于所述旋转轮的外部。

18.优选地,所述载荷动态变化的疲劳试验机还包括控制柜,所述电机、所述电缸、所述张力传感器分别与所述控制柜电性连接。

19.进一步地,所述控制柜上设有操作显示面板和控制按钮。

20.与现有技术相比,本实用新型的有益效果为:本实用新型的疲劳试验机能够模拟钢丝在实际工况条件下的受力情况,具有更加丰富的检测手段,不仅能够进行钢丝的弯曲疲劳试验,还能够实现钢丝载荷的动态变化,监测钢丝的动态疲劳参数,从而为钢丝产品质量提升、生产工艺调整提供指导理论数据支撑,满足高品质钢丝产品的疲劳试验要求。

附图说明

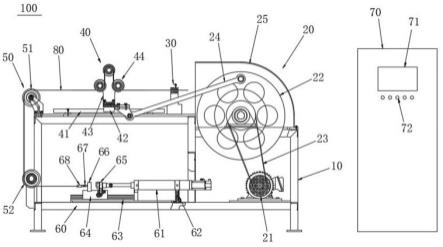

21.图1为本实用新型实施例1的一种载荷动态变化的疲劳试验机的主视图;

22.图2为本实用新型实施例1的一种载荷动态变化的疲劳试验机的俯视图;

23.图3为本实用新型实施例1中夹紧机构的半剖图;

24.图4为本实用新型实施例1中三棍检测机构的主视图;

25.图5为本实用新型实施例1中载荷输出机构的主视图;

26.图6为本实用新型实施例1中载荷输出机构的俯视图。

27.图中,100-疲劳试验机;10-机架;20-驱动机构,21-电机,22-旋转轮,23-传动带,24-连杆,25-防护罩;30-夹紧机构,31-夹持座,311-通孔,312-锁紧孔,32-夹套,33-锁紧螺钉;40-三辊检测机构,41-第一导轨,42-第一滑块,43-安装架,44-检测辊轮,441-第一检测辊轮,442-第二检测辊轮,443-第三检测辊轮;50-过线轮机构,51-第一过线轮,52-第二过线轮;60-载荷输出机构,61-电缸,62-电缸支座,63-第二导轨,64-第二滑块,65-第一固定

块,66-第二固定块,67-张力传感器,68-拉杆;70-控制柜,71-操作显示面板,72-控制按钮;80-钢丝样品。

具体实施方式

28.为使对本实用新型的目的、构造、特征及其功能有进一步的了解,兹配合实施例详细说明如下。

29.请结合参见图1至图6,图1为本实用新型实施例1的一种载荷动态变化的疲劳试验机的主视图;图2为本实用新型实施例1的一种载荷动态变化的疲劳试验机的俯视图;图3为本实用新型实施例1中夹紧机构的半剖图;图4为本实用新型实施例1中三棍检测机构的主视图;图5为本实用新型实施例1中载荷输出机构的主视图;图6为本实用新型实施例1中载荷输出机构的俯视图。

30.本实用新型的一种载荷动态变化的疲劳试验机100,包括机架10、驱动机构20、夹紧机构30、三辊检测机构40、过线轮机构50和载荷输出机构60。其中,夹紧机构30用于夹紧钢丝样品80的一端,载荷输出机构60用于在钢丝样品80的另一端施加动态变化的载荷,驱动机构20与三辊检测机构40配合实现钢丝样品80的弯曲疲劳试验。

31.具体地,请参见图1,驱动机构20包括电机21、旋转轮22、传动带23和连杆24,电机21、旋转轮22设于机架10上,传动带23传动连接电机21的输出轴与旋转轮22的旋转轴,连杆24的第一端与旋转轮22的偏心部位铰接。电机21工作时,可以通过传动带23带动旋转轮22转动。

32.优选地,旋转轮22的中轴线平行于电机21的输出轴的中轴线,传动带23与连杆24位于旋转轮22的两侧。

33.请结合参见图1和图3,夹紧机构30包括夹持座31、夹套32和锁紧螺钉33,夹持座31设于机架10上,夹持座31上设有通孔311和锁紧孔312,锁紧孔312的中轴线垂直于通孔311的中轴线;夹套32设于通孔311内,夹套32的中轴线平行于通孔311的中轴线。锁紧螺钉33与锁紧孔312螺纹配合,锁紧螺钉33的内端抵住夹套32的外壁。应用中,钢丝样品80的一端伸入通孔311内的夹套32内,旋紧锁紧螺钉33,即可将钢丝样品80的一端固定住。

34.本实用新型的优选实施例中,通孔311朝向三辊检测机构40的一端为外宽内窄的喇叭口,该喇叭口结构的内壁具有导向作用,方便操作人员将钢丝样品80穿入通孔内,从而提高装夹效率。

35.请结合参见图1和图4,三辊检测机构40设于夹紧机构30与过线轮机构50之间。三辊检测机构40包括第一导轨41、第一滑块42、安装架43和三只检测辊轮44,第一导轨41设于机架10上,第一滑块42可运动地设于第一导轨41上,安装架43固定于第一滑块42上,连杆24的第二端与安装架43铰接,三只检测辊轮44均可转动地设于安装架43上,三只检测辊轮44呈三角形排布且三只检测辊轮44的中轴线相互平行。

36.在一实施例中,三只检测辊轮44包括第一检测辊轮441、第二检测辊轮442和第三检测辊轮443,第一检测辊轮441与第三检测辊轮443的高度相同,第二检测辊轮442设于第一检测辊轮441与第三检测辊轮443的中部上方。当然,本实用新型并不以此为限,在本实用新型的其他实施例中,三只检测辊轮44还可以采用其他合理的排布方式。

37.疲劳试验中,钢丝样品80绕过第一检测辊轮441、第二检测辊轮442和第三检测辊

轮443。由于连杆24的第一端与旋转轮22的偏心部位铰接,连杆24的第二端与安装架43铰接,安装架43固定在第一滑块42上,第一滑块42可在第一导轨41上运动,因此,电机21工作时,带动旋转轮22转动,再通过连杆24带动安装架43及第一滑块42沿第一导轨41运动,从而使三只检测辊轮44水平往返移动到钢丝样品80的不同部位,实现钢丝样品80的弯曲疲劳试验。通过控制电机21的转动速度或加速度,可以改变三只检测辊轮44的水平运动速度及加速度,从而满足不同钢丝的疲劳试验要求。

38.请参见图1,过线轮机构50包括第一过线轮51和第二过线轮52,第一过线轮51、第二过线轮52均可转动地设于机架10上,第一过线轮51设于第二过线轮52的上方,第二过线轮52的中轴线平行于第一过线轮51的中轴线,同时也平行于三只检测辊轮44的中轴线。但是,本实用新型并不以此为限,在本实用新型的其他实施例中,过线轮的数量及位置关系还可以采用其他合理的设置方式。

39.请结合参见图1、图5和图6,载荷输出机构60包括电缸61、电缸支座62、第二导轨63、第二滑块64、第一固定块65、第二固定块66、张力传感器67和拉杆68,电缸支座62设于机架10上,电缸61设于电缸支座62上,第二导轨63设于电缸61的输出杆一侧,第二滑块64可运动地设于第二导轨63上,第一固定块65、第二固定块66设于第二滑块64上,电缸61的输出杆与第一固定块65连接,张力传感器67的第一端连接第二固定块66,张力传感器67的第二端连接拉杆68的第一端。电缸61的输出杆能够进行伸长、缩短运动,从而通过第一固定块65带动第二滑块64沿第二导轨63运动,第二固定块66、张力传感器67及拉杆68也随着第二滑块64同步运动。

40.疲劳试验中,钢丝样品80的一端夹紧于夹套32中,另一端绕过第一检测辊轮441、第二检测辊轮442、第三检测辊轮443、第一过线轮51以及第二过线轮52后与拉杆68的第二端连接。当电缸61的输出杆进行伸长、缩短运动时,可以带动第二滑块64沿第二导轨63运动,从而动态地改变拉杆68对钢丝样品80的拉力,模拟钢丝在实际工况下的受力情况。张力传感器67能够检测拉杆68对钢丝样品80施加的拉力大小,即钢丝样品80的载荷,方便工作人员对实验数据进行监测、分析。

41.实际应用中,电机21与电缸61可以同时工作,在弯曲疲劳试验的同时动态地改变钢丝样品80的载荷,模拟恶劣工况下的钢丝受力情况,满足高品质钢丝产品的疲劳试验要求。当然,电机21与电缸61还可以独立进行工作,即只进行弯曲疲劳试验或只进行载荷变化试验。

42.在一实施例中,旋转轮22、夹紧机构30、三辊检测机构40、第一过线轮51设于机架10的上半部,电机21、第二过线轮52、载荷输出机构60设于机架10的下半部,载荷输出机构60位于三辊检测机构40的下方,第一导轨41平行于第二导轨63。采用上述位置排布方式,结构紧凑,整机体积小,占用空间小,试验效果好。在其他实施例中,各部件还可以采用其他合理的位置排布方式。

43.请参见图2,夹持座31上可以设置多个通孔311、夹套32和锁紧螺钉33,对应地,安装架43上可以设置多组检测辊轮44(每组三只检测辊轮),每组检测辊轮44对应一组过线轮机构50以及一组载荷输出机构60,如此,疲劳试验机100可以同时对多根钢丝样品80进行疲劳试验,提高试验效率。

44.请参见图1,本实用新型的优选实施例中,驱动机构20还包括防护罩25,防护罩25

设于旋转轮22的外部。防护罩25能够对旋转轮22进行防护,保证试验安全。

45.请参见图1,本实用新型的优选实施例中,载荷动态变化的疲劳试验机100还包括控制柜70,电机21、电缸61、张力传感器67分别与控制柜70电性连接。进一步地,控制柜70上设有操作显示面板71和控制按钮72。应用中,控制按钮72可以包括整机启停按钮、电机启停按钮、电缸启停按钮等,操作显示面板71用于实现人机交互,方便操作人员调节电机21的工作参数以及电缸61的工作参数,同时,操作显示面板71能够显示电机21的工作状态、电缸61的工作状态以及张力传感器67的检测数据,便于试验人员对试验数据进行监测、分析,为钢丝产品质量提升、生产工艺调整提供改进方向。

46.实际应用中,电机21、电缸61及张力传感器67可以采用市售的有关产品,第一导轨41与第一滑块42、第二导轨63与第二滑块64可以采用市售的直线导轨产品,现有产品的结构、原理属于现有技术,本实用新型不再赘述。

47.综上所述,本实用新型的疲劳试验机能够模拟钢丝在实际工况条件下的受力情况,具有更加丰富的检测手段,不仅能够进行钢丝的弯曲疲劳试验,还能够实现钢丝载荷的动态变化,监测钢丝的动态疲劳参数,从而为钢丝产品质量提升、生产工艺调整提供指导理论数据支撑,满足高品质钢丝产品的疲劳试验要求。

48.本实用新型已由上述相关实施例加以描述,然而上述实施例仅为实施本实用新型的范例。必需指出的是,已揭露的实施例并未限制本实用新型的范围。相反地,在不脱离本实用新型的精神和范围内所作的更动与润饰,均属本实用新型的专利保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。