一种钢渣碎石桩及其施工方法

【技术领域】

1.本发明涉及土木工程技术领域,具体涉及一种钢渣碎石桩及其施工方法。

背景技术:

2.在地基处理中常采用复合地基形式对软弱地基进行加固处理,其中桩基础能向深部土层传递荷载,得到广泛应用。普通碎石桩不具备胶结能力,桩身承载力取决于地基土体可提供的侧向约束力,当地基土体强度很低时(不排水抗剪强度小于15kpa),碎石桩顶部易发生过量的鼓胀变形,进而导致整个复合地基的破坏,严重时会引起建筑物的沉降、变形或倾斜。为改善碎石桩的力学性质,目前在工程中加固碎石桩的技术方法有后注浆方法,主要是采用水泥、石灰和胶凝高分子材料等进行注浆处理,虽然能取得较好的加固效果,但存在高能耗、高排放和污染环境等问题,这与我国当前大力推行节能环保的经济社会建设理念相悖。因此,实有必要提供一种钢渣碎石桩及其施工方法以解决上述问题。

技术实现要素:

3.本发明公开了一种钢渣碎石桩及其施工方法,将micp技术以及钢渣钙激发技术结合起来应用到碎石桩复合地基加固中,增加地基土体对碎石桩的约束力,有效提高碎石桩复合地基在极软弱土壤条件下的承载能力,整个制桩过程不需要额外提供能量,工艺简单,安全稳定,经济环保,突显了以废治废的可持续发展理念。

4.为实现上述目的,本发明的技术方案为:

5.一种钢渣碎石桩的施工方法,包括如下步骤:

6.s1:将一定质量份数的碎石、钢渣、钙系激发剂与铝分增补剂混合后搅拌均匀形成混合料,通过振动沉管法埋入地基形成钢渣碎石桩;

7.s2:通过注浆管向钢渣碎石桩内依次注入菌液和胶结液,注浆的方式为压力注浆,使菌液和胶结液分布到钢渣碎石桩的桩体及桩体一定范围的地基土体中;

8.s3:一次注浆作业完成后,测量桩体周围土体的电阻率,若电阻率未到达2.5ω

·

m,则进行二次注浆作业,直至桩体周围土体的电阻率达到2.5ω

·

m以上;

9.s4:静置成型,养护14-28天,完成施工。

10.优选的,步骤s1中,碎石粒的粒径为30-50mm,钢渣粒径为2-5mm。

11.优选的,所述钙系激发剂为石灰,所述铝分增补剂为偏高岭土,所述混合料中各成分的重量份数为:碎石12-20份、钢渣3-12.5份、石灰4.8-12份、偏高岭土0.5-5份。

12.优选的,所述菌液中微生物为巴氏芽孢杆菌粉,菌液中巴氏芽孢杆菌粉与水的质量比为1:(30-40),微生物所用培养基为ye-nh4液体培养基,所述培养基的配置过程为:将20g酵母提取物、10g硫酸铵和15.73g三羟甲基氨基甲烷加入1l水中,搅拌均匀后完成配置。

13.优选的,所述胶结液包括尿素、水、氯化钙及营养肉汤,其中尿素与水的质量比为1:(2-4)。

14.优选的,所述沉管长度为3000mm,外径为600mm,壁厚为20mm;所述注浆管长度为

3000mm,外径为30mm,壁厚为5mm,注浆管管壁上设置多个孔眼,孔眼设置在注浆管高度0-2000mm范围内,所述注浆管管身沿环向等间距设置有8列孔眼,同一列相邻两个孔眼的轴向间距为50mm。

15.优选的,所述步骤s1具体为:

16.s11:将一定质量份数的碎石、钢渣、钙系激发剂与铝分增补剂混合后搅拌均匀形成混合料;

17.s12:将振动沉管碎石桩机在预定的位置就位,对准预定桩位,启动振动头向下振动,使与之相连的沉管一同振动向下深入地基中,当沉管底端达到设定加固深度时停止振动下沉;

18.s13:居中放置注浆管,将所述混合料分批次填充于沉管内壁与注浆管之间,每批次混合料加入后,启动振动头振动上拔沉管,每批次用料量应根据施工前试成桩的结果进行控制,保证每次振动上拔后,有部分混合料余留在沉管内,防止断桩,沉管的上拔速度控制在1.0~2.0m/min,每次提升1.0~2.0m,留振30~60s;

19.s14:测量钢渣碎石桩顶面与地面的距离,当测量结果正好等于2.0m时,停止填料,拔出沉管,准备注浆。

20.本发明还提供一种钢渣碎石桩,采用上述的施工方法制作而成。

21.与相关技术相比,本发明利用钢铁行业的钢渣废料,通过增补铝相和钙相激活其强度,弥补碎石之间的粘结力,并通过压力注浆的方式将将菌液和胶结液渗透至状体周围的地基土体内,对周围土体进行加固,增加地基土体对碎石桩的约束力,两种方式具有良好的联动作用,钙系激发剂所提供的钙源可以同时激发钢渣的活性和巴氏芽孢杆菌反应,且二者具有良好的联动作用,钢渣激发过程中生成ca(oh)2进入环境中,可为巴氏芽孢杆菌反应提供钙源,增大其反应面积。整个制桩过程不需要额外提供能量,工艺简单,安全稳定,经济环保,突显了以废治废的可持续发展理念。

【附图说明】

22.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

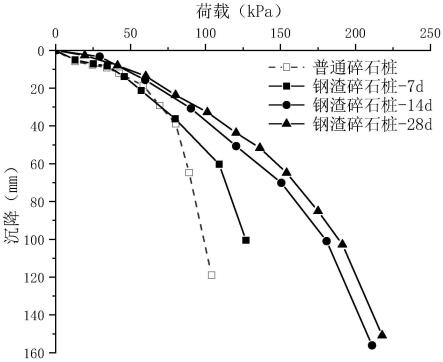

23.图1为普通碎石桩及钢渣碎石桩荷载位移关系曲线;

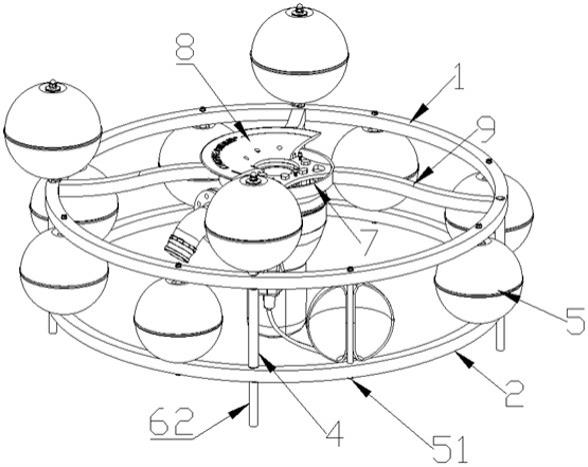

24.图2为不同材料组分的钢渣碎石桩荷载位移关系曲线。

【具体实施方式】

25.为了使本技术领域的人员更好地理解本发明实施例中的技术方案,并使本发明的上述目的、特征和优点能够更加明显易懂,下面对本发明的具体实施方式作进一步的说明。

26.请结合参阅图1-2,本发明提供一种钢渣碎石桩的施工方法,包括如下步骤:

27.s1:将一定质量份数的碎石、钢渣、钙系激发剂与铝分增补剂混合后搅拌均匀形成混合料,通过振动沉管法埋入地基形成钢渣碎石桩。

28.钢渣化学成分主要由cao、sio2等成分组成,并大多以硅酸二钙(c2s)和硅酸三钙

(c3s)形态存在,因此,钢渣在激发作用下具有胶凝特性,可取代水泥或石灰作为改性、固化土的加固材料,且更具有废物利用、环保经济等优势。

29.钢渣成分中铝相较少,活性较低,所述铝分增补剂用于补充铝相成分,增加体系的活性。钙系激发剂可迅速提高体系碱度,钢渣中玻璃体表面的ca

2

、mg

2

在oh-作用下生成ca(oh)2、mg(oh)2,使钢渣玻璃体表面遭到破坏,钢渣玻璃体内部的ca

2

、mg

2

持续的释放至体系中。ca(oh)2与钢渣溶出的活性阴离子团反应生成c-s-h凝胶,起到粘结碎石的目的,待c-s-h凝胶稠硬化后,可以大幅增加钢渣碎石桩的强度。

30.所述钙系激发剂的含量直接影响c-s-h凝胶的生成量,进而影响桩体的强度,桩体的承载能力随着所述该系激发剂添加量的增加而逐渐增加。当环境土体内含钙量较高时,可以适当降低所述钙系激发剂的添加量,同时增加所述铝分增补剂的添加量,以铝分增补剂增加活性来促进c-s-h凝胶的形成。

31.所述步骤s1具体为:

32.s11:将一定质量份数的碎石、钢渣、钙系激发剂与铝分增补剂混合后搅拌均匀形成混合料。

33.碎石粒的粒径为30-50mm,钢渣粒径为2-5mm。所述钙系激发剂为石灰,所述铝分增补剂为偏高岭土,所述钙系激发剂为石灰,所述混合料中各成分的重量份数为:碎石12-20份、钢渣3-12.5份、石灰4.8-12份、偏高岭土0.5-5份。

34.s12:将振动沉管碎石桩机在预定的位置就位,对准预定桩位,启动振动头向下振动,使与之相连的沉管一同振动向下深入地基中,当沉管底端达到设定加固深度时停止振动下沉。

35.所述沉管长度为3000mm,外径为600mm,壁厚为20mm。

36.s13:居中放置注浆管,将所述混合料分批次填充于沉管内壁与注浆管之间,每批次混合料加入后,启动振动头振动上拔沉管,每批次用料量应根据施工前试成桩的结果进行控制,保证每次振动上拔后,有部分混合料余留在沉管内,防止断桩,沉管的上拔速度控制在1.0~2.0m/min,每次提升1.0~2.0m,留振30~60s。

37.所述注浆管长度为3000mm,外径为30mm,壁厚为5mm,注浆管管壁上设置多个孔眼,孔眼设置在注浆管高度0-2000mm范围内,所述注浆管管身沿环向等间距设置有8列孔眼,同一列相邻两个孔眼的轴向间距为50mm。在后续的注浆过程中,菌液和胶结液从注浆管的顶部开口注入,然后通过所述孔眼向所述钢渣碎石桩及周围的地基土体内扩散。

38.s14:测量钢渣碎石桩顶面与地面的距离,当测量结果正好等于2.0m时,停止填料,拔出沉管,准备注浆。

39.s2:通过注浆管向钢渣碎石桩内依次注入菌液和胶结液,注浆的方式为压力注浆,使菌液和胶结液分布到钢渣碎石桩的桩体及桩体一定范围的地基土体中。

40.所述菌液中微生物为巴氏芽孢杆菌粉,菌液中巴氏芽孢杆菌粉与水的质量比为1:(30-40),微生物所用培养基为ye-nh4液体培养基,所述培养基的配置过程为:将20g酵母提取物、10g硫酸铵和15.73g三羟甲基氨基甲烷加入1l水中,搅拌均匀后完成配置。

41.所述胶结液包括尿素、水、氯化钙及营养肉汤,其中尿素与水的质量比为1:(2-4)。

42.巴氏芽孢杆菌产生的脲酶,可以催化尿素短时间内水解产生大量的碳酸根离子,而钙系激发剂及钢渣玻璃体内部释放的ca

2

、mg

2

可以提供大量的ca

2

、mg

2

,碳酸根离子与

ca

2

、mg

2

结合生成碳酸盐沉淀,同样可以起到填充和胶结的效果,进一步增加钢渣碎石桩的强度。

43.氯化钙和营养肉汤的添加,可以提高巴氏芽孢杆菌的活性,缩短反应时间。

44.采用压力注浆的方式,可以使菌液和胶结液渗透至桩体周围的地基土体内,地基土体内同样存在一定量的钙离子,巴氏芽孢杆菌催化产生的碳酸根还可以与钢渣玻璃体内部释放的ca

2

、mg

2

作用生成碳酸盐的沉淀,对桩体周围的土壤进行加固,增加桩体周围土体对桩体的约束力,有效提高钢渣碎石桩地基在极软弱土壤条件下的承载能力。

45.s3:一次注浆作业完成后,测量桩体周围土体的电阻率,若电阻率未到达2.5ω

·

m,则进行二次注浆作业,直至桩体周围土体的电阻率达到2.5ω

·

m以上。

46.一次注浆作业后,测量土体的电阻率,用于检测土地基的强度是否到1mpa,强度达到要求后,完成注浆,然后拔出注浆管,进行清洗,预备再次使用。顶部不足采用碎石及时填补。

47.s4:静置成型,养护14-28天,完成施工。

48.本发明还提供一种钢渣碎石桩,采用上述的施工方法制作而成。

49.对比例

50.采用本领域的常规技术制备得到普通碎石桩,养护7天。

51.实施例1

52.本实施例提供一种钢渣碎石桩的施工方法,包括如下步骤:

53.(1)将18份碎石、8份钢渣、6.5份石灰与4.2份偏高岭土混合后搅拌均匀形成混合料,通过振动沉管法埋入地基形成钢渣碎石桩;

54.(2)通过注浆管向钢渣碎石桩内依次注入菌液和胶结液,注浆的方式为压力注浆,使菌液和胶结液分布到钢渣碎石桩的桩体及桩体一定范围的地基土体中;所述菌液中微生物为巴氏芽孢杆菌粉,菌液中巴氏芽孢杆菌粉与水的质量比为1:35,微生物所用培养基为ye-nh4液体培养基,所述培养基的配置过程为:将20g酵母提取物、10g硫酸铵和15.73g三羟甲基氨基甲烷加入1l水中,搅拌均匀后完成配置;所述胶结液包括尿素、水、氯化钙及营养肉汤,其中尿素与水的质量比为1:3。

55.(3)一次注浆作业完成后,测量桩体周围土体的电阻率,若电阻率未到达2.5ω

·

m,则进行二次注浆作业,直至桩体周围土体的电阻率达到2.5ω

·

m以上;

56.(4)静置成型,分别养护7天、14天及28天,完成施工。

57.分别测量对比例与实施例1中的桩体载荷位移曲线,如图1所示,测量的方式采用本领域的常规技术手段。从图1可以看出,养护7天时,在低荷载(不大于80kpa)情况下,钢渣碎石桩体的沉降量与普通碎石桩的沉降量基本相同,表明在低荷载情况下二者的承载能力基本相同;在高荷载(大于80kpa)情况下,钢渣碎石桩体的沉降量明显小于普通碎石桩的沉降量,表明在高荷载情况下,钢渣碎石桩的承载能力相比于普通碎石桩得到明显提升。

58.将养护7天和养护14天的钢渣碎石桩进行对比,发现养护14天的钢渣碎石桩的沉降量明显小于养护7天的钢渣碎石桩,表面桩体的承载能力得到明显提升;将养护14天与养护28天的钢渣碎石桩进行对比,发现养护28天的钢渣碎石桩的沉降量仅取得较小的缩减,表明桩体的承载能力没有得到明显提升,说明在养护14天时,体系内的所有反应已经全部完成,可以结束养护,因此,在本发明的养护时间为14-28天。

59.同时,传统的碎石桩的养护时间一般为7天,而本发明的钢渣碎石桩的养护时间为14-28天,所需的养护时间增加,其原因在于,所述菌液和胶结液注入后,未发生反应的菌液和胶结液会持续的通过桩体的间隙以及桩体周围土体的间隙向四周渗透扩散,使得整体体系的反应时间增加,反应完成后还需要等待体系固化,整体的养护时间增加。

60.实施例2

61.本实施例提供一种钢渣碎石桩的施工方法,包括如下步骤:

62.(1)将12份碎石、3份钢渣、4.8份石灰与0.5份偏高岭土混合后搅拌均匀形成混合料,通过振动沉管法埋入地基形成钢渣碎石桩;

63.(2)通过注浆管向钢渣碎石桩内依次注入菌液和胶结液,注浆的方式为压力注浆,使菌液和胶结液分布到钢渣碎石桩的桩体及桩体一定范围的地基土体中;所述菌液中微生物为巴氏芽孢杆菌粉,菌液中巴氏芽孢杆菌粉与水的质量比为1:30,微生物所用培养基为ye-nh4液体培养基,所述培养基的配置过程为:将20g酵母提取物、10g硫酸铵和15.73g三羟甲基氨基甲烷加入1l水中,搅拌均匀后完成配置;所述胶结液包括尿素、水、氯化钙及营养肉汤,其中尿素与水的质量比为1:2。

64.(3)一次注浆作业完成后,测量桩体周围土体的电阻率,若电阻率未到达2.5ω

·

m,则进行二次注浆作业,直至桩体周围土体的电阻率达到2.5ω

·

m以上;

65.(4)静置成型,养护28天,完成施工。

66.实施例3

67.本实施例提供一种钢渣碎石桩的施工方法,包括如下步骤:

68.(1)将14份碎石、8份钢渣、9.8份石灰与3.2份偏高岭土混合后搅拌均匀形成混合料,通过振动沉管法埋入地基形成钢渣碎石桩;

69.(2)通过注浆管向钢渣碎石桩内依次注入菌液和胶结液,注浆的方式为压力注浆,使菌液和胶结液分布到钢渣碎石桩的桩体及桩体一定范围的地基土体中;所述菌液中微生物为巴氏芽孢杆菌粉,菌液中巴氏芽孢杆菌粉与水的质量比为1:32,微生物所用培养基为ye-nh4液体培养基,所述培养基的配置过程为:将20g酵母提取物、10g硫酸铵和15.73g三羟甲基氨基甲烷加入1l水中,搅拌均匀后完成配置;所述胶结液包括尿素、水、氯化钙及营养肉汤,其中尿素与水的质量比为1:3.8。

70.(3)一次注浆作业完成后,测量桩体周围土体的电阻率,若电阻率未到达2.5ω

·

m,则进行二次注浆作业,直至桩体周围土体的电阻率达到2.5ω

·

m以上;

71.(4)静置成型,养护28天,完成施工。

72.实施例4

73.本实施例提供一种钢渣碎石桩的施工方法,包括如下步骤:

74.(1)将20份碎石、12.5份钢渣、12份石灰与5份偏高岭土混合后搅拌均匀形成混合料,通过振动沉管法埋入地基形成钢渣碎石桩;

75.(2)通过注浆管向钢渣碎石桩内依次注入菌液和胶结液,注浆的方式为压力注浆,使菌液和胶结液分布到钢渣碎石桩的桩体及桩体一定范围的地基土体中;所述菌液中微生物为巴氏芽孢杆菌粉,菌液中巴氏芽孢杆菌粉与水的质量比为1:40,微生物所用培养基为ye-nh4液体培养基,所述培养基的配置过程为:将20g酵母提取物、10g硫酸铵和15.73g三羟甲基氨基甲烷加入1l水中,搅拌均匀后完成配置;所述胶结液包括尿素、水、氯化钙及营养

肉汤,其中尿素与水的质量比为1:4。

76.(3)一次注浆作业完成后,测量桩体周围土体的电阻率,若电阻率未到达2.5ω

·

m,则进行二次注浆作业,直至桩体周围土体的电阻率达到2.5ω

·

m以上;

77.(4)静置成型,养护28天,完成施工。

78.分别测量实施例2-4的桩体载荷位移曲线,如图2所示,钢渣碎石桩的承载能力随着所述石灰添加量的增加而出现提升,其原因在于石灰添加量的增加使得体系中c-s-h凝胶生成量增加,c-s-h凝胶硬化后增加了桩体的强度,承载能力取得提升。

79.与相关技术相比,本发明利用钢铁行业的钢渣废料,通过增补铝相和钙相激活其强度,弥补碎石之间的粘结力,并通过压力注浆的方式将将菌液和胶结液渗透至状体周围的地基土体内,对周围土体进行加固,增加地基土体对碎石桩的约束力,两种方式具有良好的联动作用,钙系激发剂所提供的钙源可以同时激发钢渣的活性和巴氏芽孢杆菌反应,且二者具有良好的联动作用,钢渣激发过程中生成ca(oh)2进入环境中,可为巴氏芽孢杆菌反应提供钙源,增大其反应面积。整个制桩过程不需要额外提供能量,工艺简单,安全稳定,经济环保,突显了以废治废的可持续发展理念。

80.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。