1.本实用新型属于轻武器射击训练领域,具体地说是一种抗风稳固起倒靶机,可用于提高视觉技术对起倒靶机报靶的稳定性。

背景技术:

2.当今利用视觉技术进行报靶较为常见,但多为使用视觉技术对固定靶进行报靶。视觉技术报靶通过记录采集到实时刷新的靶纸弹着点图像来实现报靶,因此对靶标图像的稳定性有一定要求,靶标晃动对图像处理有较大影响。在使用视觉技术对起倒靶进行报靶中,传统靶机是通过控制电路控制靶机起倒动作,在预定出靶到位的位置通过硬限位装置控制靶机显靶的位置。由于撞击硬限位装置会导致靶杆和靶板组成的靶标晃动,因为减速机齿轮间存在间隙,导致最终每次靶标出靶的位置不一致。此外,针对起倒靶机报靶时,靶架在旋转起倒时会受到较强自然风吹动的影响而产生前后晃动,并且在起倒过程中自身存在惯性晃动和到位角度偏差、出靶不一致的问题,导致视觉报靶系统采集的前后帧图像出现拖影、重影、定位不准、图形畸变等情况,对于应该帧差法进行图像处理会带来计算分复杂性和结果的不确定性,可能导致出现误报、漏报弹点。

3.现有的解决办法通常是利用已采集到的数据样本,通过复杂的系统算法对误报弹点进行筛除;但是数据样本采集范围较小,风力和风向变化多样,最重要的因素是起倒靶机缺少制动装置,靶架存在惯性晃动,且不能保证起倒靶机出靶的一致性,图像识别系统在进行弹着点筛除时,误报情况不能从根本上避免,影响了视觉报靶系统针对起倒靶机在正常情况下和有风天气的有效使用。

技术实现要素:

4.针对现有起倒靶机靶架在有风天以及惯性下存在晃动幅度、到位角度偏差和出靶不一致的问题,本实用新型的目的在于提供一种抗风稳固起倒靶机。

5.本实用新型的目的是通过以下技术方案来实现的:

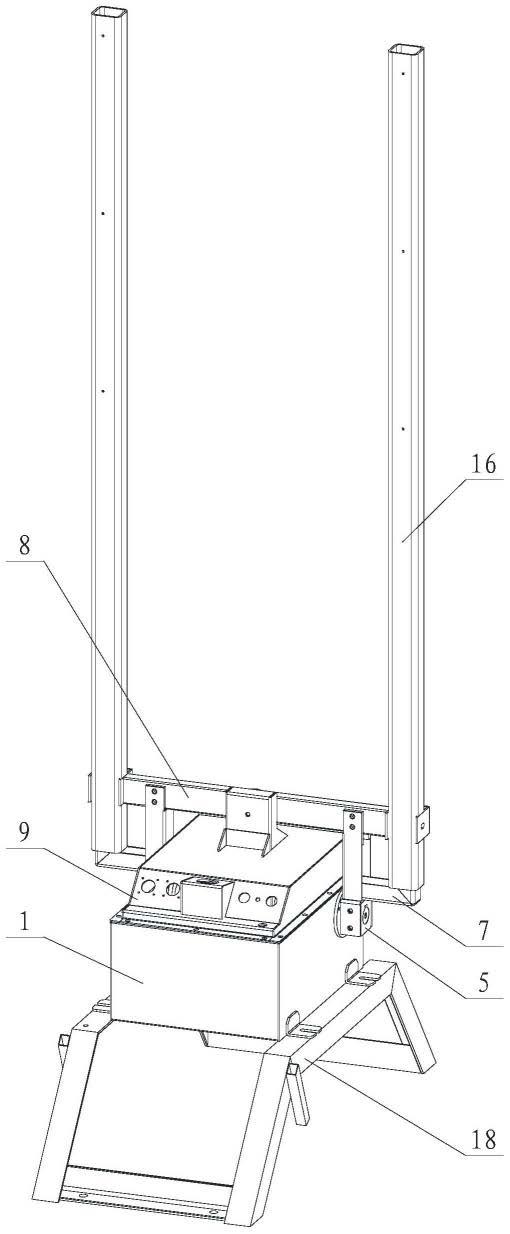

6.本实用新型一种结构的起倒靶机包括壳体、动力源、靶机轴、起倒组件、电磁铁及靶板杆,其中动力源安装于壳体内,所述动力源的输出端与靶机轴连接,所述靶机轴与壳体转动连接,所述靶机轴与起倒组件相连;所述靶板杆与起倒组件连接,在所述靶板杆上安装带靶纸的靶板;所述动力源驱动靶机轴正反转,所述靶机轴通过起倒组件带动靶板杆实现起倒,所述壳体上安装有电磁铁,所述起倒组件带动靶板杆处于立靶时通过所述电磁铁吸住起倒组件。

7.其中:所述壳体安装于底座支架上,所述起倒组件的倒靶状态与水平面平行、立靶状态垂直于水平面。

8.所述起倒组件包括摇臂及横筋,所述摇臂一侧的一端与靶机轴连接、一侧的另一端与所述横筋相连,所述摇臂的另一侧用于与横筋、靶板杆连接。

9.本实用新型另一种结构的起倒靶机包括壳体、动力源、靶机轴、起倒组件、电磁铁、

靶机侧立固定架、隐显支架固定底座及隐显靶杆支架,其中动力源安装于壳体内,所述动力源的输出端与靶机轴连接,所述靶机轴与壳体转动连接,所述靶机轴分别与起倒组件及隐显靶杆支架相连,在所述隐显靶杆支架上安装带靶纸的靶板;所述动力源驱动靶机轴正反转,所述靶机轴带动起倒组件实现起倒,同时所述靶机轴带动隐显靶杆支架旋转,实现靶纸的隐显,所述壳体上安装有电磁铁,所述隐显靶杆支架转至靶纸处于显出状态时通过所述电磁铁吸住起倒组件。

10.其中:所述壳体通过靶机侧立固定架安装于底座支架上,所述起倒组件始终垂直于水平面,所述起倒组件在立靶状态或倒靶状态转至倒靶状态或立靶状态,所述隐显靶杆支架转动90

°

。

11.所述起倒组件包括摇臂及横筋,所述摇臂一侧的一端与靶机轴连接、一侧的另一端与所述横筋相连,所述摇臂的另一侧为自由侧。

12.所述摇臂一侧的另一端设有对称位于横筋两侧的连接板,每侧所述连接板上均上下开设有两个螺纹孔,一个所述螺纹孔螺纹连接有始终与横筋抵接的顶丝,另一个所述螺纹孔螺纹连接螺栓,所述横筋通过旋拧调节顶丝保证与电磁铁面吸附,所述连接板在调节到位后通过螺栓与横筋相连。

13.所述摇臂为两个,对称位于所述靶机轴的两侧;所述摇臂呈“u”型,所述摇臂一侧的一端设有u型连接件a,所述摇臂的另一侧为连接臂;所述壳体的两侧外表面均固接有法兰轴承,所述靶机轴的两侧均由壳体穿出,并分别与同侧的所述法兰轴承转动连接,所述靶机轴的每侧均键连接有方形的摇臂轴块,所述u型连接件a与摇臂轴块固接;所述横筋的两侧对称设有u型连接件b,所述连接板位于u型连接件b的内侧,所述连接臂位于u型连接件b内。

14.所述壳体上设有磁铁罩,所述磁铁罩为中空结构、且朝向所述横筋的一侧为开放结构;所述电磁铁安装于固定座上、并与所述固定座均容置于磁铁罩内,所述固定座通过固定螺栓与磁铁罩连接,并在所述固定座相对磁铁罩俯仰调节到位后通过防松螺母把紧固定螺栓,实现所述电磁铁与横筋面吸附。

15.所述固定座呈“u”型,所述“u”型开口端的两侧均开有光孔、底面开设有用于固接所述电磁铁的螺纹孔;所述磁铁罩上开设有供固定螺栓穿过的光孔,所述固定螺栓分别穿过固定座上的光孔、磁铁罩上的光孔,通过所述防松螺母把紧固定;所述“u”型开口端之间的固定螺栓上套设有轴套。

16.所述靶机轴位于壳体内部的部分安装有行程开关支架,所述行程开关支架具有相互垂直的两个行程开关安装板,每个所述行程开关安装板上均固接有行程开关;所述靶机轴上安装有随靶机轴转动的挡杆,所述挡杆位于两个行程开关之间。

17.所述行程开关支架上还设有位于两个行程开关安装板中间的接近开关安装板,所述接近开关安装板上固接有接近开关;所述接近开关安装板与每个行程开关安装板之间的夹角均为45

°

。

18.本实用新型的优点与积极效果为:

19.1.本实用新型体积小,重量轻,可以将起倒组件与电磁铁稳固贴合,吸附力强,能有效抗风。

20.2.本实用新型解决了原靶机架惯性晃动、存在到位角度偏差和出靶不一致问题,

通过调整横筋或电磁铁的俯仰位置,保证电磁铁与横筋保持面吸附。

21.3.本实用新型设置了行程开关和接近开关,使起倒组件运动平稳。

附图说明

22.图1为本实用新型实施例一的整体结构示意图;

23.图2为本实用新型实施例一的爆炸图;

24.图3为本实用新型实施例三的整体结构示意图;

25.图4为本实用新型实施例三的爆炸图;

26.图5为本实用新型实施例二、实施例四电磁铁与壳体连接处的爆炸图;

27.图6为本实用新型壳体内部结构示意图;

28.图7为本实用新型行程开关支架的结构示意图;

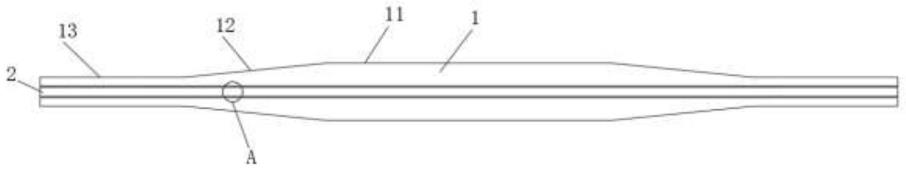

29.图8为本实用新型摇臂的结构示意图;

30.图9为本实用新型的工作原理框图;

31.其中:1为外壳,2为减速机固定板,3为减速机,4为法兰轴承,5为摇臂轴块,6为靶机轴,7为摇臂,8为横筋,9为上盖,10为电磁铁,11为顶丝,12为行程开关支架,13为行程开关,14为电池固定支架,15为电机,16为靶板杆,17为螺栓,18为底座支架,19为靶机侧立固定架,20为隐显支架固定底座,21为隐显靶杆支架,22为接近开关,23为挡杆,24为行程开关安装板,25为接近开关安装板,26为u型连接件a,27为连接板,28为连接臂,29为u型连接件,30为固定座,31为轴套,32为固定螺栓,33为防松螺母,34为磁铁罩。

具体实施方式

32.下面结合附图对本实用新型作进一步详述。

33.实施例一

34.如图1、图2所示,本实施例的起倒靶机包括壳体、动力源、靶机轴6、起倒组件、电磁铁10及靶板杆16,其中动力源安装于壳体内,动力源的输出端与靶机轴6连接,靶机轴6与壳体转动连接,靶机轴6的端部位于壳体外部,并与起倒组件相连,靶板杆16与起倒组件连接,在靶板杆16上安装带靶纸的靶板;动力源驱动靶机轴6正反转,靶机轴6通过起倒组件带动靶板杆16实现起倒,壳体上安装有电磁铁10,起倒组件带动靶板杆16处于立靶状态时通过电磁铁10吸住起倒组件。

35.本实施例的壳体包括相互固接并可拆装的外壳1及上盖9。本实施例的动力源包括减速机3及电机15,减速机3通过减速机固定板2安装于外壳1的底板上,减速机3的输入端与电机15相连,减速机3的输出端连接有靶机轴6。电池(28v)通过电池固定支架14安装于外壳1的底板上,为靶机供电。本实施例的外壳1固接于底座支架18上,外壳1的底板与水平面平行,起倒组件的倒靶状态与水平面平行、立靶状态垂直于水平面。

36.本实施例的起倒组件包括摇臂7及横筋8,摇臂7为两个、对称位于横筋8的两侧。摇臂7一侧的一端与靶机轴6连接、一侧的另一端与横筋8相连,摇臂7的另一侧用于与横筋8、靶板杆16连接。如图8所示,本实施例的摇臂7呈“u”型,摇臂7一侧的一端设有u型连接件a26,外壳1的两侧外表面均固接有法兰轴承4,靶机轴6的两侧均由壳体穿出,并分别与同侧的法兰轴承4转动连接,靶机轴6的每侧均键连接有方形的摇臂轴块5,u型连接件a26与摇臂

轴块5固接。摇臂7一侧的另一端设有对称位于横筋8两侧的连接板27,每侧连接板27上均上下开设有两个螺纹孔,一个螺纹孔螺纹连接有始终与横筋8抵接的顶丝11,另一个螺纹孔螺纹连接螺栓17,横筋8通过旋拧调节顶丝11保证与电磁铁10面吸附,连接板27在调节到位后通过螺栓17与横筋8相连。摇臂7的另一侧为连接臂28,靶板杆16套设在连接臂28上;横筋8的两侧对称设有u型连接件b29,连接板27位于u型连接件b29的内侧,靶板杆16及连接臂28位于u型连接件b29内部、并与u型连接件b29固接。

37.如图6、图7所示,本实施例的靶机轴6位于壳体内部的部分安装有行程开关支架12,行程开关支架12具有相互垂直的两个行程开关安装板24,每个行程开关安装板24上均固接有行程开关13;两个行程开关13中的一个对应起倒组件的倒靶状态(即0

°

),另一个对应起倒组件的立靶状态(即90

°

)。靶机轴6上安装有随靶机轴6转动的挡杆23,挡杆23位于两个行程开关13之间。电磁铁10与横筋8磁吸贴合的表面与90

°

的行程开关13行程的极限位置处于同一竖直面,保证横筋8与电磁铁10能紧密贴合。在行程开关支架12上还设有位于两个行程开关安装板24中间的接近开关安装板25,接近开关安装板25上固接有接近开关22;接近开关安装板25与每个行程开关安装板24之间的夹角均为45

°

。本实施例的行程开关13为市购产品,购置于欧姆龙品牌,型号为v—152—1c25。本实施例的接近开关22为市购产品,购置于山姆龙品牌,型号为em—014。

38.如图9所示,本实施例的靶机在壳体内还设有驱动控制板和通信控制板,电磁铁10、电机15、通信控制板、电池、两个行程开关13及一个接近开关22分别与驱动控制板连接。两个行程开关13主要用于靶机起倒功能的位置限制,当起倒组件运动到0

°

和90

°

时立即停止相应动作。接近开关22主要用于采集起倒组件位置状态信息,当起倒组件运动到达45

°

位置时,产生脉冲信号并输出至驱动控制板,驱动控制版控制电机15、减速机3开始减速,便于精确控制起倒组件的起倒。通信控制板接收指令传输给驱动控制板,驱动控制板驱动电机15、减速机3做出相应动作。驱动控制板接收到起靶指令后,控制电磁铁10立即产生磁力,在起倒组件起靶到位后与电磁铁10紧密贴合,驱动控制板接收到倒靶指令时,先控制电磁铁10释放磁力,再驱动电机15、减速机3倒靶。

39.本实施例的工作原理为:

40.在使用前,先试运行电机15、减速机3,驱动起倒组件起靶至与电磁铁10吸附。通过调整横筋8前后两侧的顶丝11,调节横筋8的俯仰位置,使横筋8与电磁铁10实现面吸附。顶丝11调节好后,用螺栓17将摇臂7中的连接板27与横筋8固定。然后将起倒组件倒靶后备用。

41.当靶机起靶时,通信控制板接收到起靶控制指令后传输给驱动控制板,驱动控制板控制电磁铁10产生磁力,延迟100ms,驱动控制板控制电机15、减速机3驱动起倒组件做出起靶动作。当起倒组件运动到45

°

位置时,接近开关22采集到挡杆23的位置信息,产生脉冲信号传输至驱动控制板,驱动控制板控制电机15、减速机3做出减速动作;当起倒组件到达90

°

的行程开关13处,驱动控制板控制电机15、减速机3使起倒组件停止,同时起倒组件中的横筋8与电磁铁10紧密贴合,从而稳固靶板,避免靶板及起倒组件受到惯性和风力的作用产生晃动。当靶机倒靶时,通信控制板接收到倒靶指令后传输给驱动控制板,驱动控制板控制电磁铁10释放磁力,延迟100ms,驱动控制板控制电机15、减速机3驱动起倒组件做出倒靶动作,当起倒组件运动到45

°

位置时,接近开关22采集到挡杆23的位置信息,产生脉冲信号传输至驱动控制板,驱动控制板控制电机15、减速机3做出减速动作,当起倒组件到达0

°

的行

程开关13处,驱动控制板控制电机15、减速机3使起倒组件停止。其中,驱动控制板上设有继电器,继电器线圈与驱动控制板驱动电路连接,由cpu通过驱动电路控制,继电器常开触点与电磁铁连接,通过继电器控制电磁铁的通断,实现电磁铁吸合与断开。

42.实施例二

43.如图5所示,本实施例与实施例一的区别在于:本实施例不采用顶丝11调节横筋8的俯仰位置,而是通过调节电磁铁10的俯仰位置,实现电磁铁10与横筋8的面吸附。具体为:

44.本实施例壳体的上盖9上设有磁铁罩34,磁铁罩34为中空结构、且朝向横筋8的一侧为开放结构。电磁铁10安装于固定座30上、并与固定座30均容置于磁铁罩34内,固定座30通过固定螺栓32与磁铁罩34连接,并在固定座30相对磁铁罩34俯仰调节到位后通过防松螺母33把紧固定螺栓32,实现电磁铁10与横筋8面吸附。本实施例的固定座30呈“u”型,“u”型开口端的两侧均开有光孔、底面开设有用于固接电磁铁10的螺纹孔;磁铁罩34上开设有供固定螺栓32穿过的光孔,固定螺栓32分别穿过固定座30上的光孔、磁铁罩34上的光孔,通过防松螺母33把紧固定;“u”型开口端之间的固定螺栓32上套设有轴套31。其余与实施例一完全相同。

45.本实施例在使用前,先试运行电机15、减速机3,驱动起倒组件起靶至与电磁铁10吸附。当起倒组件处于立靶状态后,通过调整电磁铁10的俯仰位置,使电磁铁10与横筋8面吸附,再用防松螺母33将固定螺栓32把紧固定,然后将起倒组件倒靶后备用。本实施例的起靶、倒靶工作原理与实施例一相同。

46.实施例三

47.如图3、图4所示,本实施例的起倒靶机包括壳体、动力源、靶机轴6、起倒组件、电磁铁10、靶机侧立固定架19、隐显支架固定底座20及隐显靶杆支架21,其中动力源安装于壳体内,动力源的输出端与靶机轴6连接,靶机轴6与壳体转动连接,靶机轴6的端部位于壳体外部,并分别与起倒组件及隐显靶杆支架21相连,在隐显靶杆支架21上安装带靶纸的靶板;动力源驱动靶机轴6正反转,靶机轴6带动起倒组件实现起倒,同时靶机轴6带动隐显靶杆支架21旋转,实现靶纸的隐显,壳体上安装有电磁铁10,隐显靶杆支架21转至靶纸处于显出状态时通过电磁铁10吸住起倒组件。

48.本实施例的壳体包括相互固接并可拆装的外壳1及上盖9。本实施例的动力源包括减速机3及电机15,减速机3通过减速机固定板2安装于外壳1的底板上,减速机3的输入端与电机15相连,减速机3的输出端连接有靶机轴6。电池(28v)通过电池固定支架14安装于外壳1的底板上,为靶机供电。本实施例的外壳1通过靶机侧立固定架19安装于底座支架18上,外壳1的底板与竖直面平行,起倒组件始终垂直于水平面,起倒组件在立靶状态或倒靶状态转至倒靶状态或立靶状态,隐显靶杆支架21转动90

°

。

49.本实施例的起倒组件包括摇臂7及横筋8,摇臂7为两个、对称位于横筋8的左右两侧。摇臂7一侧的一端与靶机轴6连接、一侧的另一端与横筋8相连,摇臂7的另一侧为自由侧。如图8所示,本实施例的摇臂7呈“u”型,摇臂7一侧的一端设有u型连接件a26,外壳1的两侧外表面均固接有法兰轴承4,靶机轴6的两侧均由壳体穿出,并分别与同侧的法兰轴承4转动连接,靶机轴6的每侧均键连接有方形的摇臂轴块5,u型连接件a26与摇臂轴块5固接。摇臂7一侧的另一端设有对称位于横筋8前后两侧的连接板27,每侧连接板27上均上下开设有两个螺纹孔,一个螺纹孔螺纹连接有始终与横筋8抵接的顶丝11,另一个螺纹孔螺纹连接螺

栓17,横筋8通过旋拧调节顶丝11保证与电磁铁10面吸附,连接板27在调节到位后通过螺栓17与横筋8相连。横筋8的左右两侧对称设有u型连接件b29,连接板27位于u型连接件b29的内侧,摇臂7的另一侧位于u型连接件b29内部。

50.本实施例的隐显靶杆支架21呈“u”型,“u”型底部与隐显支架固定底座20的一端固接,隐显支架固定底座20的另一端与外壳1一侧的摇臂轴块5固接。隐显靶杆支架21与摇臂7、横筋8同步动作,靶机轴6在驱动摇臂7、横筋8起倒的同时也驱动隐显靶杆支架21隐纸、显纸。

51.如图6、图7所示,本实施例的靶机轴6位于壳体内部的部分安装有行程开关支架12,行程开关支架12具有相互垂直的两个行程开关安装板24,每个行程开关安装板24上均固接有行程开关13;两个行程开关13中的一个对应隐显靶杆支架21的隐纸状态(即0

°

),另一个对应隐显靶杆支架21的显纸状态(即90

°

)。靶机轴6上安装有随靶机轴6转动的挡杆23,挡杆23位于两个行程开关13之间。电磁铁10与横筋8磁吸贴合的表面与90

°

的行程开关13行程的极限位置处于同一竖直面,保证横筋8与电磁铁10能紧密贴合,使隐显靶杆支架21在显纸状态更加稳固。在行程开关支架12上还设有位于两个行程开关安装板24中间的接近开关安装板25,接近开关安装板25上固接有接近开关22;接近开关安装板25与每个行程开关安装板24之间的夹角均为45

°

。本实施例的行程开关13为市购产品,购置于欧姆龙品牌,型号为v—152—1c25。本实施例的接近开关22为市购产品,购置于山姆龙品牌,型号为em—014。

52.如图9所示,本实施例的靶机在壳体内还设有驱动控制板和通信控制板,电磁铁10、电机15、通信控制板、电池、两个行程开关13及一个接近开关22分别与驱动控制板连接。两个行程开关13主要用于靶纸隐显功能的位置限制,当起倒组件运动到0

°

和90

°

时立即停止相应动作,隐显靶杆支架21在起倒组件运动到0

°

时为隐纸状态,在起倒组件运动到90

°

时为显纸状态。接近开关22主要用于采集起倒组件位置状态信息,当起倒组件运动到达45

°

位置时,产生脉冲信号并输出至驱动控制板,驱动控制版控制电机15、减速机3开始减速,便于精确控制起倒组件的起倒、隐显靶杆支架21的隐显。通信控制板接收指令传输给驱动控制板,驱动控制板驱动电机15、减速机3做出相应动作。驱动控制板接收到起靶指令后,控制电磁铁10立即产生磁力,在起倒组件立起到位后与电磁铁10紧密贴合,驱动控制板接收到放倒指令时,先控制电磁铁10释放磁力,再驱动电机15、减速机3放倒起倒组件。

53.本实施例的工作原理为:

54.在使用前,先试运行电机15、减速机3,驱动起倒组件立起至与电磁铁10吸附。通过调整横筋8前后两侧的顶丝11,调节横筋8的俯仰位置,使横筋8与电磁铁10实现面吸附。顶丝11调节好后,用螺栓17将摇臂7中的连接板27与横筋8固定。然后将起倒组件放倒后备用。

55.当靶机显纸时,通信控制板接收到显纸控制指令后传输给驱动控制板,驱动控制板控制电磁铁10产生磁力,延迟100ms,驱动控制板控制电机15、减速机3驱动起倒组件做出立起动作。当起倒组件运动到45

°

位置时,接近开关22采集到挡杆23的位置信息,产生脉冲信号传输至驱动控制板,驱动控制板控制电机15、减速机3做出减速动作;当起倒组件到达90

°

的行程开关13处,驱动控制板控制电机15、减速机3使起倒组件停止,起倒组件中的横筋8与电磁铁10紧密贴合。同时,电机15、减速机3通过靶机轴6、摇臂轴块5带动隐显靶杆支架21转动90

°

,使隐显靶杆支架21上的靶纸由隐纸状态转至显纸状态,显纸状态时,电磁铁10与横筋8吸附,保证隐显靶杆支架21稳固。当靶机隐纸时,通信控制板接收到隐纸指令后传

输给驱动控制板,驱动控制板控制电磁铁10释放磁力,延迟100ms,驱动控制板控制电机15、减速机3驱动起倒组件做出放倒动作,当起倒组件运动到45

°

位置时,接近开关22采集到挡杆23的位置信息,产生脉冲信号传输至驱动控制板,驱动控制板控制电机15、减速机3做出减速动作,当起倒组件到达0

°

的行程开关13处,驱动控制板控制电机15、减速机3使起倒组件停止。同时,电机15、减速机3通过靶机轴6、摇臂轴块5带动隐显靶杆支架21转动90

°

,使隐显靶杆支架21上的靶纸由显纸状态转至隐至状态。其中,驱动控制板上设有继电器,继电器线圈与驱动控制板驱动电路连接,由cpu通过驱动电路控制,继电器常开触点与电磁铁连接,通过继电器控制电磁铁的通断,实现电磁铁吸合与断开。

56.实施例四

57.如图5所示,本实施例与实施例三的区别在于:本实施例不采用顶丝11调节横筋8的俯仰位置,而是通过调节电磁铁10的俯仰位置,实现电磁铁10与横筋8的面吸附。具体为:

58.本实施例壳体的上盖9上设有磁铁罩34,磁铁罩34为中空结构、且朝向横筋8的一侧为开放结构。电磁铁10安装于固定座30上、并与固定座30均容置于磁铁罩34内,固定座30通过固定螺栓32与磁铁罩34连接,并在固定座30相对磁铁罩34俯仰调节到位后通过防松螺母33把紧固定螺栓32,实现电磁铁10与横筋8面吸附。本实施例的固定座30呈“u”型,“u”型开口端的两侧均开有光孔、底面开设有用于固接电磁铁10的螺纹孔;磁铁罩34上开设有供固定螺栓32穿过的光孔,固定螺栓32分别穿过固定座30上的光孔、磁铁罩34上的光孔,通过防松螺母33把紧固定;“u”型开口端之间的固定螺栓32上套设有轴套31。其余与实施例三完全相同。

59.本实施例在使用前,先试运行电机15、减速机3,驱动起倒组件立起至与电磁铁10吸附。当起倒组件处于立起状态后,通过调整电磁铁10的俯仰位置,使电磁铁10与横筋8面吸附,再用防松螺母33将固定螺栓32把紧固定,然后将起倒组件放倒后备用。本实施例起倒组件的立起、放倒工作原理,隐纸、显纸工作原理均与实施例三相同。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。