1.本实用新型涉及涂料生产技术领域,尤其涉及一种涂料生产上料装置。

背景技术:

2.涂料分为普通溶剂型涂料、水性涂料以及粉末涂料,其中粉末涂料是以固体树脂、颜料和填料及助剂等组成的固体粉末状合成树脂涂料,在进行粉末涂料加工时,通常需要将使用到涂料生产上料装置对粉末涂料进行输送。

3.现有的涂料生产上料装置,如中国专利号“cn202020535112.8”,一种粉末涂料上料装置,其结构包括底板,所述底板的顶部固定安装有驱动推杆,所述驱动推杆的输出端固定安装有延伸杆,所述延伸杆的顶部固定安装有载板,所述载板的左侧固定安装有电动推杆,所述电动推杆的输出端固定安装有横杆,所述横杆的左侧固定安装有混料箱,所述混料箱的右侧且位于横杆的下方固定安装有动力电机,所述动力电机的输出端固定安装有一端贯穿并延伸到混料箱左侧的旋转轴,所述旋转轴的顶部和底部均固定安装有数量为三个且位于混料箱内部的搅拌叶,所述混料箱的顶部固定安装有进料管,所述混料箱的底部固定安装有出料管,所述混料箱的右侧且位于动力电机的下方固定安装有一端与载板固定连接的限位套杆,所述载板的右侧固定安装有定位板,所述底板的顶部且位于驱动推杆的右侧固定安装有一端贯穿并延伸到定位板上方的定位轴。虽然该装置通过设置驱动推杆、延伸杆、载板、电动推杆、横杆和混料箱,使用者将原料通过进料管投入混料箱内,开启动力电机带动搅拌叶搅拌混合原料,混合完成后开启驱动推杆带动载板上移,开启电动推杆带动混料箱左移到挤出机的料斗上方,开启出料管,混合好的原料从出料管流出,如此,搅拌原料时适合上料,给挤出机上料时也不需要浪费人力,但是在原料长期堆放过程中,当部分包装袋受损后受潮易产生较大的结块,该装置无法对结块进行破碎,上料时易使出料管被大结块粉料覆盖堵塞,需要操作人员另外使用工具对出料管进行疏通,从而导致了上料效率低的问题。

4.因此,有必要提供一种新的涂料生产上料装置解决上述技术问题。

技术实现要素:

5.本实用新型解决的技术问题是提供一种使用方便、具有对粉块破碎的功能、上料效率高的涂料生产上料装置。

6.为解决上述技术问题,本实用新型提供的涂料生产上料装置包括:底板;安装壳,所述安装壳固定设置在所述底板的上表面左侧;储料槽,所述储料槽开设在所述安装壳的上表面;连接通道,所述连接通道开设在所述储料槽的内腔底面右侧,且所述连接通道的内腔与所述安装壳的内腔连通;驱动室,所述驱动室开设在所述安装壳的中部;匀速电机,所述匀速电机固定安装在所述驱动室的内腔后部;研磨块,所述研磨块活动设置在所述安装壳的内腔中,所述研磨块与所述匀速电机传动连接;下料通道,所述下料通道开设在所述安装壳的内腔底面中部;下料壳,所述下料壳倾斜设置在所述安装壳的底面,且所述下料壳的

内腔与所述下料通道的内腔密封连通;折叠软管,所述折叠软管固定套设在所述下料壳的右端口;输料筒,所述输料筒设置在所述底板的上表面右侧,且所述折叠软管的内腔与所述输料筒的内腔密封连通;螺旋杆,所述螺旋杆通过轴承活动安装在所述输料筒的内腔中;伺服电机,所述伺服电机固定安装在所述输料筒的顶部,且所述螺旋杆的顶端与所述伺服电机的输出轴端固定连接排料通道,所述排料通道开设在所述输料筒的右侧壁上部。

7.优选的,所述底板的上表面固定安装有安装架,所述输料筒的下部与安装架的内壁转动连接,所述底板的上表面右侧开设有滑动槽,所述滑动槽的内腔中通过轴承活动安装有梯形丝杆,且所述梯形丝杆的右端延伸至滑动槽的内腔外,所述梯形丝杆与输料筒传动连接。

8.优选的,所述滑动槽的内腔中滑动安装有滑块,所述滑块与梯形丝杆螺纹连接,所述滑块的上部转动安装有连接杆,所述连接杆的上部与输料筒的右侧壁下部转动连接。

9.优选的,所述匀速电机的输出轴固定套设有凸轮,所述驱动室的内腔底面活动设置有圆柱,所述凸轮与圆柱活动连接,所述圆柱的底面延伸至安装壳的内腔中,且所述圆柱的底面与研磨块的上表面固定连接,所述圆柱的外表面通过轴承活动套设有第一环形块,所述驱动室的内腔底面周向等距固定安装有四个安装杆,所述四个安装杆均与第一环形块滑动连接,所述安装杆的下部活动套设有第一压缩弹簧,所述第一压缩弹簧的两端分别与第一环形块的底面和安装壳的内腔底面固定连接。

10.优选的,所述匀速电机的输出轴前端固定安装有直齿轮,所述圆柱的上表面周向等距固定安装有四个装配杆,四个所述装配杆的上部滑动安装有同一个第二环形块,且所述装配杆的下部活动套设有第二压缩弹簧,所述第二压缩弹簧的两端分别与圆柱的上表面和第二环形块的底面固定连接,且所述第一压缩弹簧的弹力大于第二压缩弹簧的弹力,所述第二环形块的上表面固定安装有环形齿条,所述直齿轮与环形齿条啮合。

11.优选的,所述研磨块的底面中部固定安装有延伸块,所述延伸块的底面直径小于下料通道的内腔直径,且所述研磨块的上部对称固定设置有两个刮板,所述刮板的刮面与安装壳的内壁活动连接。

12.优选的,所述连接通道的内腔中活动安装有挡板,所述挡板的右侧密封延伸至连接通道的内腔外。

13.与相关技术相比较,本实用新型提供的一种涂料生产上料装置具有如下有益效果:

14.本实用新型提供一种涂料生产上料装置,通过设置匀速电机带动凸轮和直齿轮转动,凸轮与圆柱接触挤压,在第一压缩弹簧的弹力作用下,通过圆柱带动研磨块进行垂直往复运动对粉块进行压碎,同时在第二压缩弹簧的弹力作用下,使直齿轮始终与环形齿条啮合,直齿轮带动环形齿条转动,从而能够带动研磨块在垂直往复运动的同时发生自转,能够对粉块进行压碎研磨,并且带动延伸块对下料通道的内腔中的粉料进行向下挤压,避免了发生粉块覆盖堵塞的问题,通过设置梯形丝杆带动滑块运动,从而带动连接杆运动,进而带动输料筒转动,方便根据需要调节上料的高度、结构简单、便于维护,避免了传统的装置通过驱动推杆和电动推杆对上料高度进行调节,其长期使用发生损坏后不方便进行维护和维修,避免了其耐用性低的问题。

附图说明

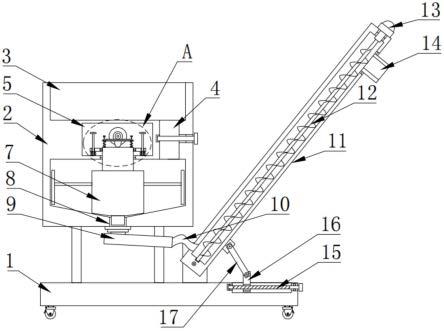

15.图1为本实用新型提供的涂料生产上料装置的一种较佳实施例的结构示意图;

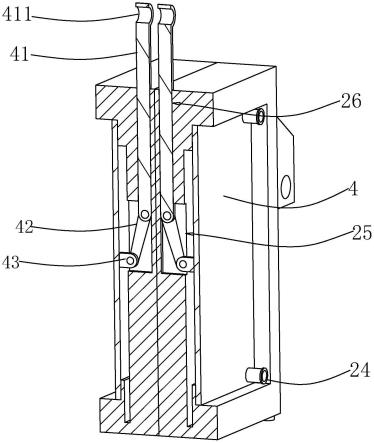

16.图2为图1所示的a部放大示意图;

17.图3为本实用新型中第一环形块、圆柱、第二环形块、环形齿条、凸轮、直齿轮、匀速电机的俯视结构示意图。

18.图中标号:1、底板;2、安装壳;3、储料槽;4、连接通道;5、驱动室;6、匀速电机;7、研磨块;8、下料通道;9、下料壳;10、折叠软管;11、输料筒;12、螺旋杆;13、伺服电机;14、排料通道;15、梯形丝杆;16、滑块;17、连接杆;18、凸轮;19、圆柱;20、直齿轮;21、环形齿条。

具体实施方式

19.下面结合附图和实施方式对本实用新型作进一步说明。

20.请结合参阅图1、图2和图3,其中,图1为本实用新型提供的涂料生产上料装置的一种较佳实施例的结构示意图;图2为图1所示的a部放大示意图;图3为本实用新型中第一环形块、圆柱、第二环形块、环形齿条、凸轮、直齿轮、匀速电机的俯视结构示意图。

21.一种涂料生产上料装置包括:底板1;安装壳2,所述安装壳2固定设置在所述底板1的上表面左侧;储料槽3,所述储料槽3开设在所述安装壳2的上表面;连接通道4,所述连接通道4开设在所述储料槽3的内腔底面右侧,且所述连接通道4的内腔与所述安装壳2的内腔连通;驱动室5,所述驱动室5开设在所述安装壳2的中部;匀速电机6,所述匀速电机6固定安装在所述驱动室5的内腔后部;研磨块7,所述研磨块7活动设置在所述安装壳2的内腔中,所述研磨块7与所述匀速电机6传动连接;下料通道8,所述下料通道8开设在所述安装壳2的内腔底面中部;下料壳9,所述下料壳9倾斜设置在所述安装壳2的底面,且所述下料壳9的内腔与所述下料通道8的内腔密封连通;折叠软管10,所述折叠软管10固定套设在所述下料壳9的右端口;输料筒11,所述输料筒11设置在所述底板1的上表面右侧,且所述折叠软管10的内腔与所述输料筒11的内腔密封连通;螺旋杆12,所述螺旋杆12通过轴承活动安装在所述输料筒11的内腔中;伺服电机13,所述伺服电机13固定安装在所述输料筒11的顶部,且所述螺旋杆12的顶端与所述伺服电机13的输出轴端固定连接排料通道14,所述排料通道14开设在所述输料筒11的右侧壁上部。

22.所述底板1的上表面固定安装有安装架,所述输料筒11的下部与安装架的内壁转动连接,所述底板1的上表面右侧开设有滑动槽,所述滑动槽的内腔中通过轴承活动安装有梯形丝杆15,且所述梯形丝杆15的右端延伸至滑动槽的内腔外,所述梯形丝杆15与输料筒11传动连接,方便根据需要调节上料的高度、结构简单、便于维护,避免了传统的装置通过驱动推杆和电动推杆对上料高度进行调节,其长期使用发生损坏后不方便进行维护和维修,避免了其耐用性低的问题。

23.所述滑动槽的内腔中滑动安装有滑块16,所述滑块16与梯形丝杆15螺纹连接,所述滑块16的上部转动安装有连接杆17,所述连接杆17的上部与输料筒11的右侧壁下部转动连接,通过带动所述滑块16运动,从而带动所述连接杆17运动,进而对所述输料筒11的垂直角度进行调节。

24.所述匀速电机6的输出轴固定套设有凸轮18,所述驱动室5的内腔底面活动设置有圆柱19,所述凸轮18与圆柱19活动连接,所述圆柱19的底面延伸至安装壳2的内腔中,且所

述圆柱19的底面与研磨块7的上表面固定连接,所述圆柱19的外表面通过轴承活动套设有第一环形块,所述驱动室5的内腔底面周向等距固定安装有四个安装杆,所述四个安装杆均与第一环形块滑动连接,所述安装杆的下部活动套设有第一压缩弹簧,所述第一压缩弹簧的两端分别与第一环形块的底面和安装壳2的内腔底面固定连接,通过所述凸轮18与圆柱19的上表面接触挤压,从而能够带动研磨块7垂直运动对安装壳2的内腔中落入的粉块进行压碎,在所述第一压缩弹簧的弹力作用下带动研磨块7向上运动,进而能够使研磨块7进行垂直往复运动持续对粉块进压碎。

25.所述匀速电机6的输出轴前端固定安装有直齿轮20,所述圆柱19的上表面周向等距固定安装有四个装配杆,四个所述装配杆的上部滑动安装有同一个第二环形块,且所述装配杆的下部活动套设有第二压缩弹簧,所述第二压缩弹簧的两端分别与圆柱19的上表面和第二环形块的底面固定连接,且所述第一压缩弹簧的弹力大于第二压缩弹簧的弹力,所述第二环形块的上表面固定安装有环形齿条21,所述直齿轮20与环形齿条21啮合,在所述第二压缩弹簧的弹力作用下带动第二环形块向上运动,从而带动环形齿条21向上运动,使环形齿条21始终与直齿轮20啮合,进而通过所述直齿轮20转动能够带动环形齿条21转动,环形齿条21带动研磨块7转动,使研磨块7在垂直往复运动的同时发生自转对粉块进行压碎研磨。

26.所述研磨块7的底面中部固定安装有延伸块,所述延伸块的底面直径小于下料通道8的内腔直径,且所述研磨块7的上部对称固定设置有两个刮板,所述刮板的刮面与安装壳2的内壁活动连接,所述延伸块在研磨块7的带动下,能够对所述下料通道8的内腔中粉料进行向下挤压,避免了发生堵塞。

27.所述连接通道4的内腔中活动安装有挡板,所述挡板的右侧密封延伸至连接通道4的内腔外,通过所述挡板能够控制储料槽3的内腔中粉料的下料速度。

28.本实用新型提供的涂料生产上料装置的工作原理如下:

29.使用时,通过控制挡板使储料槽3的内腔中的粉料通过连接通道4进入安装壳2的内腔中,启动匀速电机6带动凸轮18转动,凸轮18对圆柱19接触挤压,从而带动研磨块7向下运动,在第一压缩弹簧的向上弹力作用下带动研磨块7向上运动,进而使研磨块7进行垂直往复运动对安装壳2的内腔中落入的粉块进行压碎,同时匀速电机6带动直齿轮20转动,从而带动环形齿条21转动,在第二压缩弹簧的向上的弹力作用下,使直齿轮20始终与环形齿条21保持啮合状态,进而直齿轮20转动带动环形齿条21转动,环形齿条21能够带动研磨块7发生转动,最终能够使研磨块7在垂直往复运动的同时发生自转对粉块进行压碎研磨,同时研磨块7带动延伸块运动,延伸块能够对下料通道8的内腔中的粉料向下挤压,随后粉料通过下料通道8、下料壳9和折叠软管10进入输料筒11的内腔中,启动伺服电机13带动螺旋杆12转动,能够将粉料通过排料通道14进行输送,同时转动梯形丝杆15带动滑块16运动,滑块16带动连接杆17运动,连接杆17带动输料筒11转动,方便根据需要调节上料的高度、结构简单、便于维护,避免了传统的装置通过驱动推杆和电动推杆对上料高度进行调节,其长期使用发生损坏后不方便进行维护和维修,避免了其耐用性低的问题。

30.与相关技术相比较,本实用新型提供的一种涂料生产上料装置具有如下有益效果:

31.本实用新型提供一种涂料生产上料装置,通过设置匀速电机6带动凸轮18和直齿

轮20转动,凸轮18与圆柱19接触挤压,在第一压缩弹簧的弹力作用下,通过圆柱19带动研磨块7进行垂直往复运动对粉块进行压碎,同时在第二压缩弹簧的弹力作用下,使直齿轮20始终与环形齿条21啮合,直齿轮20带动环形齿条21转动,从而能够带动研磨块7在垂直往复运动的同时发生自转,能够对粉块进行压碎研磨,并且带动延伸块对下料通道8的内腔中的粉料进行向下挤压,避免了发生粉块覆盖堵塞的问题,通过设置梯形丝杆15带动滑块16运动,从而带动连接杆17运动,进而带动输料筒11转动,方便根据需要调节上料的高度、结构简单、便于维护,避免了传统的装置通过驱动推杆和电动推杆对上料高度进行调节,其长期使用发生损坏后不方便进行维护和维修,避免了其耐用性低的问题。

32.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。