一种tio2@sns2复合光催化材料及其制备方法

技术领域

1.本技术涉及功能复合材料技术领域,具体涉及一种tio2@sns2复合光催化材料及其制备方法。

背景技术:

2.随着经济的发展及人们生活水平的提高,环境问题引起人们的注意,尤其大气和污水中的有机污染物难以处理。传统的有机物处理常采用物理吸附等方法进行处理,常规的材料催化处理效果并不好。近年来随着纳米科技的飞速发展,科研者发现了一些纳米材料具有较好的催化性能,目前已经成熟的有多种,其中tio2属于过渡金属氧化物家族,具有化学性质稳定、成本低廉、无毒、无污染、制备方法多样等优点,有良好的紫外光催化活性,是催化剂的最佳选择之一,是研究最为广泛的半导体。

3.tio2在自然界中主要有三种结构:锐钛矿型、金红石型以及板钛矿型。因锐钛矿型tio2组成的最小单元存在畸变,导致其自身存在缺陷,但是缺陷中的氧空位可以捕获电子,所以锐钛矿型tio2的光催化活性更高,用来作光催化剂更为合适。锐钛矿型tio2的禁带宽度约为3.2ev,而太阳光中只有一小部分能量大于tio2的带隙能量(锐钛矿:3.2ev),因此,与其他窄带带隙半导体复合和掺杂其他物质以降低带隙,使其可以对可见光响应,充分利用太阳能成为研究的主要方向之一。然而,单一的tio2催化性能并不高,为进一步提高其催化性能,具有特定功能和结构的纳米复合材料作为一种新的方向慢慢吸引着人们的注意。sns2是带隙宽度为2.2-2.5ev的n型半导体材料,每层sn原子通过较强的sn-s共价键与s原子相连接,层与层之间则是通过较弱的范德华力相连。由于其具有储量丰富、价格低廉、光催化效率高和储能容量大等优点,在光电探测、太阳能电池以及储能领域拥有广泛的应用前景。如将上述两种材料复合,其一定程度上可以改善单一tio2的性能。如cn106000422a,cn106450204a,cn108786849a以及cn111375427a等中将sns2与tio2复合,以改善单一材料的缺点,进而提高其性能,然而上述技术中采用的方法较为复杂,且制备的均是颗粒状结构,比表面积较小,不利于光催化性能的提高。虽然现有技术cn106362772a中公开了sns2/tio2光触媒滤网,但其制备方法较为复杂,需经高温处理,且需二次水热,过程较长,且为网状结构,杂乱无章,不可控,也不利于催化性能的提高。

技术实现要素:

4.本技术所要解决的首要技术问题是提供一种工艺简单、成本低、反应周期短、均匀的tio2@sns2复合光催化材料的制备方法。

5.一种tio2@sns2复合光催化材料的制备方法,包括以下步骤:

6.步骤一,依次将钛酸四丁酯、聚乙烯吡咯烷酮(pvp)和矿物油溶于乙醇和醋酸(按一定比例)溶液中,每加一次试剂均需搅拌数十分钟,这样可使每一试剂充分溶解,且有利于后期纺丝均匀性的形成,形成混合溶液a;

7.步骤二,将所述混合溶液a进行静电纺丝处理;

8.步骤三,纺丝结束后,收集基板上的纤维,并进行退火处理,即得到二氧化钛纳米管;采用本技术的方法制备的二氧化钛纳米管尺寸均匀,且形貌可控。

9.步骤四,将一定量的四氯化锡和硫代乙酰胺溶于乙醇和醋酸(按一定比例)溶液中,再加入tio2纳米管,形成混合溶液b;

10.步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,一定温度下反应数小时,即得到tio2@sns2管状片层结构;

11.进一步地,步骤一所述钛酸四丁酯、pvp和矿物油的量分别为0.5-2g、0.1-1g和0.5-12ml;乙醇与醋酸的体积比为15:1-2:1;搅拌时间为30-180min;

12.进一步地,步骤二静电纺丝参数:针头直径为0.2-2mm,针尖与基板之间距离为10-30cm,电压为5-30kv;温度为30-80℃;湿度为10%-50%;只有在上述参数范围内,才可有效地控制得到形貌均匀的钛纳米管。

13.进一步地,步骤三的退火温度为300-800℃;退火时间为1-10h;

14.进一步地,步骤四的四氯化锡的量为0.035-3.5g;硫代乙酰胺的量为0.01-2g;乙醇的量为10-100ml;醋酸的量为0.5-5ml;搅拌时间为10-60min;只有在上述参数范围内,才可有效控制相应片状结构的形状。

15.进一步地,所述步骤五的反应温度为160-240℃;反应时间为12-30h;

16.一种上述的制备方法制备的tio2@sns2复合光催化材料,tio2@sns2复合光催化材料的长度为0.5-50μm。

17.本发明的有益效果:本发明的tio2@sns2复合光催化材料的制备方法,无需贵重仪器设备,通过合理的工艺控制,实现tio2@sns2复合光催化材料的制备。本发明的原料廉价易得,合成工艺简单,成本低,反应周期短,且对环境无污染。该制备的tio2@sns2复合光催化材料大小均匀、尺寸可调、分散良好,且制备的材料比表面积较高,可提高吸附性,可应用于催化、吸附、生物医疗等领域。且无需多次水热处理等复杂步骤,得到纳米管尺寸均匀,重复性高。

附图说明

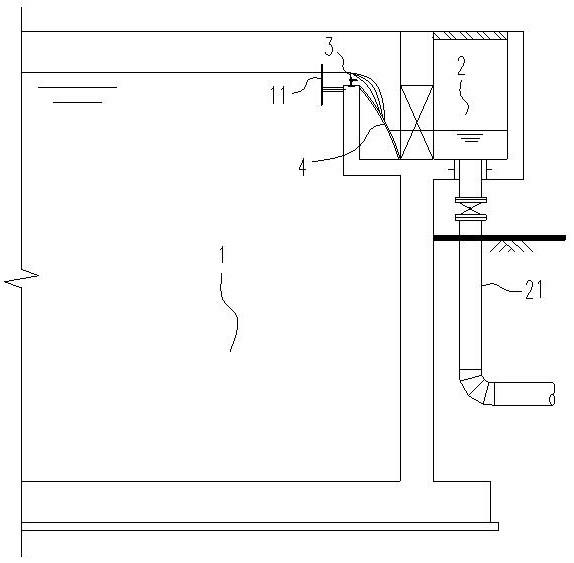

18.图1是实例1所制备tio2纳米管的扫描电子显微镜(sem)照片。

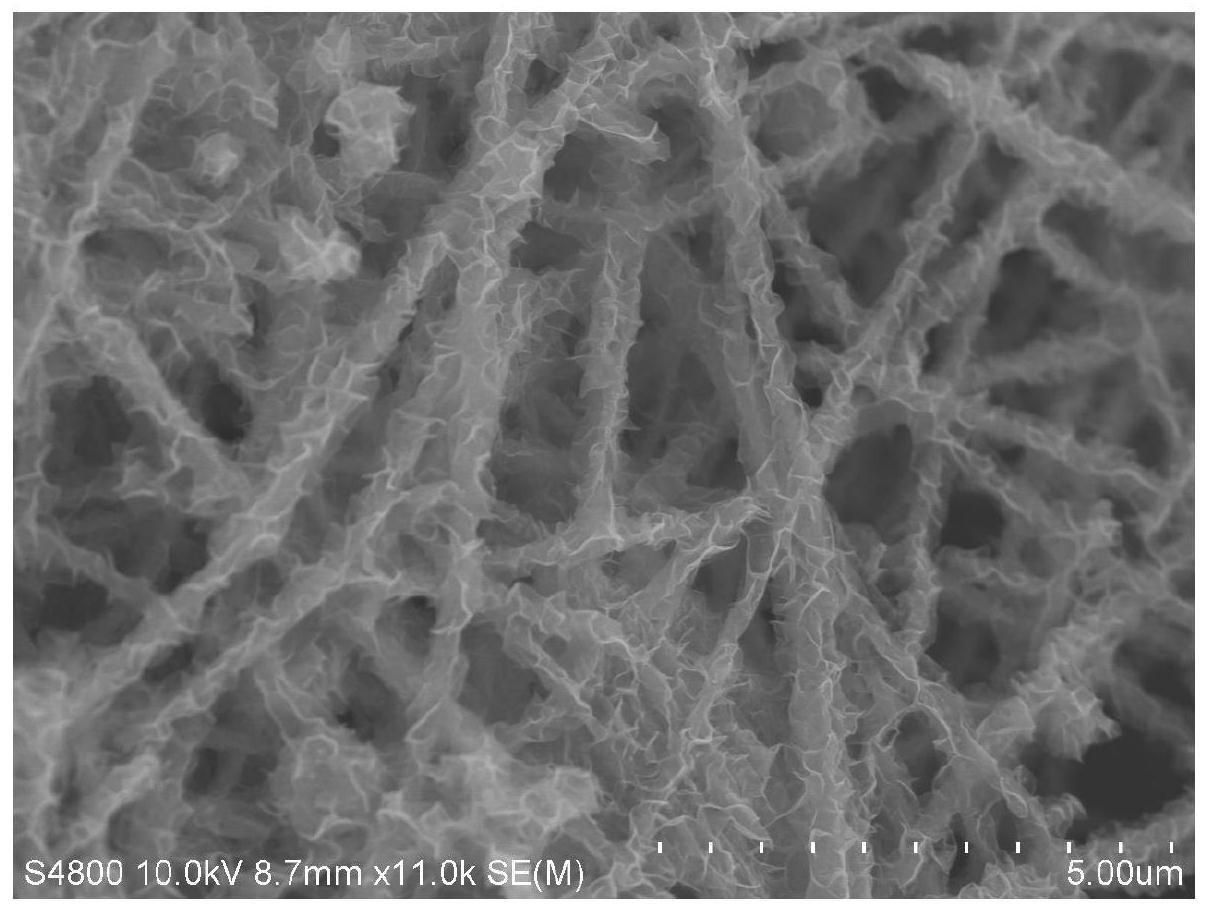

19.图2是实例1所制备tio2@sns2复合光催化材料的扫描电子显微镜(sem)照片。

具体实施方式

20.以下通过具体实施例用于进一步说明本发明描述的方法,但是并不意味着本发明局限于这些实施例。

21.实施例1:

22.一种tio2@sns2复合光催化材料制备方法,其步骤包括:步骤一,依次将1.02g钛酸四丁酯、0.4g聚乙烯吡咯烷酮(pvp)和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60分钟,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋

酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,即得到tio2@sns2复合光催化材料。

23.附图1和2分别为本实施例制成的tio2纳米管和tio2@sns2复合光催化材料的sem图,从图中可以看出制备的tio2@sns2复合光催化材料分散性较好,尺寸比较均匀。

24.比较例1:

25.采用cn106362772a的方法制备的sns2/tio2光触媒滤网,经检测表明本技术的方法制备的tio2@sns2复合光催化材料比表面积更高,且催化性能更高,多次催化处理后,重复性较高,且本技术方法更为简单,可控,无需cn106362772a中的多次水热步骤,且采用原料较为复杂,产品不可控等。

26.实施例2:

27.该实施例与实施例1的区别在于步骤一中钛酸四丁酯的量改变为1.36g,其他与实施例1相同,具体如下:步骤一,依次将1.36g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60分钟,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,即得到tio2@sns2复合光催化材料。

28.实施例3:

29.该实施例与实施例1的区别在于步骤一中乙醇和醋酸的量分别改变为28ml和7ml,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于28ml乙醇和7ml醋酸的混合溶液中,每加一次试剂均需搅拌60min,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,即得到tio2@sns2复合光催化材料。

30.实施例4:

31.该实施例与实施例1的区别在于步骤一中搅拌时间改变为30min,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌30min,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶

于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,即得到tio2@sns2复合光催化材料。

32.实施例5:

33.该实施例与实施例1的区别在于步骤二中针尖与基板之间距离为15cm,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60min,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为15cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,即得到tio2@sns2复合光催化材料。

34.实施例6:

35.该实施例与实施例1的区别在于步骤二中电压改变为18kv,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60min,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为18kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,即得到tio2@sns2复合光催化材料。

36.实施例7:

37.该实施例与实施例1的区别在于步骤三中退火温度改变为500℃,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60min,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在500℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,即得到tio2@sns2复合光催化材料。

38.实施例8:

39.该实施例与实施例1的区别在于步骤三中退火时间改变为2h,其他与实施例1相

同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60min,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火2h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,即得到tio2@sns2复合光催化材料。

40.实施例9:

41.该实施例与实施例1的区别在于步骤四中四氯化锡和硫代乙酰胺的量改变为1mmol,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60min,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1mmol四氯化锡和1mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,即得到tio2@sns2复合光催化材料。

42.实施例10:

43.该实施例与实施例1的区别在于步骤四中乙醇和醋酸改变为67ml和3ml,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60min,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于67ml乙醇和3ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,即得到tio2@sns2复合光催化材料。

44.实施例11:

45.该实施例与实施例1的区别在于步骤五中反应温度改变为180℃,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60min,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将

配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,180℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,即得到tio2@sns2复合光催化材料。

46.实施例12:

47.该实施例与实施例1的区别在于步骤五中反应时间改变为18h,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60min,形成混合溶液a;步骤二,将所述混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡和1.5mmol硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应18h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,即得到tio2@sns2复合光催化材料。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。