1.本发明涉及脱硫技术领域,具体涉及一种耐温型络合铁类脱硫剂。

背景技术:

2.硫化氢,标准状况下是一种易燃的酸性气体,无色,低浓度时有臭鸡蛋气味,浓度极低时便有硫磺味,有剧毒(lc50=444ppm《500ppm)。其水溶液为氢硫酸。能溶于水,易溶于醇类、石油溶剂和原油,其属于八种限制排放的恶臭污染物之一。

3.以煤、焦炭、天然气和石油等为原料生产的化工原料气中均含不同浓度的h2s气体,高浓度h2s的存在不仅污染环境、腐蚀管道设备、影响化工产品质量,而且会造成后续工艺生产中的催化剂中毒失活,同时,即使在低剂量条件下,硫化氢也容易使人中毒;同时当硫化氢氧化燃烧后,会生成二氧化硫等污染物,而二氧化硫是大气污染的主要污染物,其容易导致酸雨。因此h2s的脱除技术受到高度重视。众多脱硫方法中,湿法脱硫是一种能够有效地脱除硫化物、且成本相对较低的方法,因而成为目前工业生产中较为普遍的方法。

4.中国专利cn1621133a公开了一种用于气体脱硫的吸收液及其应用,其采用纳米氧化铁作为硫化氢转化为硫单质的催化剂,并采用螯合铁和光作为助催化剂,虽然其能够促使硫化氢生成硫单质,但是,其整个反应过程需要光的参与,在无光和弱光条件下难以应用;同时,纳米氧化铁为固体,在硫单质转化为硫磺颗粒的过程中,容易吸附纳米氧化铁,使其损失量较大;同时采用纳米氧化铁作为催化剂时,由于纳米氧化铁本身具有的缺陷(纳米氧化铁脱硫精度很高,但是硫容很小),导致其催化效率较低,脱硫速度较慢。

5.中国专利cn 103752163 b公开了一种复配型脱硫浆液,其采用可溶性铁盐和羟基氧化铁为铁源,醇胺、氨基羧酸盐或羟基羧酸盐为络合剂,同时添加聚乙二醇二甲醚等沉降剂、十二烷基二甲基苄基氯化铵等生物抑制剂、山梨糖醇等稳定剂,配置成有较高硫容、较高脱硫效率的脱硫浆液。

6.中国专利cn 110559831 a公开了一种络合铁脱硫剂,其采用三氯化铁为铁源、edta为络合剂,麦芽糖为稳定剂,聚乙二醇醚为改性剂,配置成反应速度快、脱硫率较高、副盐生成量较低的脱硫剂。

7.中国专利cn 107029537 a公开了一种用于石油液化气脱硫的络合铁脱硫剂及其制备方法,其组分包括水溶性亚铁盐、无机碱、水溶性锰盐、有机络合剂和水,同时还包括哌嗪和有机溶剂,其中,有机络合剂为乙二胺四乙酸、羟乙基乙烯二胺三乙酸等。该脱硫剂能够同时脱除硫化氢和硫醇。

8.中国专利cn106925103a公开了一种湿法氧化脱硫化氢用络合铁脱硫剂及其制备方法,其采用水溶性铁盐和水溶性钴盐作为脱硫催化剂,采用乙二铵四乙酸、羟乙基乙烯二胺三乙酸、氮川三乙酸等作为络合剂,同时还包括哌嗪和聚乙二醇。

9.但上述脱硫剂存在的问题是,脱硫富液的再生速度较慢,此外,其添加了较多的非环保型原料,导致后续过程中对脱硫液的处理难度较高;同时,其工作温度相对较低,通常仅能在40℃以下工作,当温度超过40℃时,通常需要通冷却水对脱硫液或者待脱硫气体进

行降温。然而目前的天然气开采场所大多在野外,特别是在夏季,其温度通常超过40℃,有的甚至能够达到50℃以上;对于焦炉煤气来讲,其同样具有这样的问题。导致目前较多的气体脱硫需要对脱硫液以及来气进行降温,不仅费时费力,同时提高了成本。

技术实现要素:

10.针对目前的脱硫剂的缺点,本发明提出了一种耐温型络合铁类脱硫剂,其再生速度较快;同时其能够应用于高温环境。

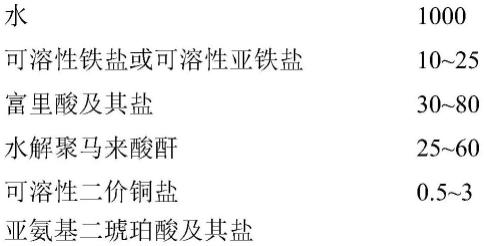

11.本发明的技术方案是:一种耐温型络合铁类脱硫剂,以重量份计,包括以下物质:

[0012][0013]

所述亚氨基二琥珀酸及其盐和所述富里酸及其盐的质量比为1:0.5~2。

[0014]

在本发明中,可溶性铁盐和可溶性亚铁盐的作用是为脱硫过程提供铁源催化剂,从理论上来讲,可溶性亚铁盐能够转化为可溶性铁盐:fe

2

o2→

fe

3

,且在实际脱硫过程中,当三价铁离子吸收硫化氢后转化为亚铁离子,为了促进亚铁离子的再生,通常是在再生塔内鼓入一定量的气体以促使二价铁再生:fe

2

o2→

fe

3

。因此即使本发明在使用过程中所需的催化剂实际为可溶性铁盐,但是仍然能够采用可溶性亚铁盐提供铁源催化剂,只是说在采用亚铁离子作为铁源催化剂时,在使用前需要先再生后再通入待脱硫气体。

[0015]

所采用的富里酸及其盐、水解聚马来酸酐、亚氨基二琥珀酸及其盐对铁离子均具有一定的络合作用,且三者都属于环境友好型络合剂:富里酸是常用的植物肥料,其对肥料具有一定的稳定作用,减少土壤的肥力流失;水解聚马来酸酐、亚氨基二琥珀酸及其盐均具有较好的生物降解性,同时降解后产物对环境没有危害。同时,水解聚马来酸酐对钙离子的络合度大于对铁离子的络合度,因此,水解聚马来酸酐还具有一定的阻垢作用。同时,当三者组合后,能够耐受较高的温度,当温度提高至70℃后,其对铁的络合度基本不变。

[0016]

同时,本发明中所采用的富里酸,其属于一类有机酸的总称,其通常包括矿源富里酸和生化富里酸,其中,矿源富里酸的结构较为单一,而生化富里酸的组分较为复杂,但是两者均可应用于本发明,且其效果基本相同。且由于目前富里酸大多用于农业肥料,因此其成本较低。

[0017]

可溶性二价铜盐能够对再生过程即fe

2

o2→

fe

3

过程进行催化,使其反应过程缩短。

[0018]

本发明的一种实施方式在于,所述可溶性铁盐为氯化铁、硝酸铁和硫酸铁中的至少一种;所述可溶性亚铁盐为氯化亚铁、硫酸亚铁、硝酸亚铁中的至少一种。

[0019]

从理论上将,只要是可溶性的铁盐和可溶性的亚铁盐都能够用于本发明,但是从获得容易程度以及成本来看,优选上述的可溶性铁盐和可溶性亚铁盐。而这些盐都是为本发明的脱硫剂提供铁源,而阴离子并不参与脱硫反应,因此,本领域技术人员可以合理推论

的是,作为铁源的阴离子对实际的脱硫效果的效果并无影响。

[0020]

本发明的一种实施方式在于,所述脱硫剂还包括碱,添加所述碱使得所述脱硫剂的ph不小于8。

[0021]

对于络合铁类脱硫剂来讲,其均需要在碱性条件即ph大于8的条件下才能够正常工作,比如8~10,因为需要碱性条件将硫化氢吸收到脱硫液里面;因此,需要加入碱使调节其ph值,但是对ph的调节,通常是在脱硫工况中进行调节,因此,即使不在脱硫剂中加入碱调节ph也是可行的。

[0022]

优选的,所述碱为氢氧化钠、氢氧化钾、碳酸钠、碳酸钾、碳酸氢钠、碳酸氢钾中的至少一种。这些碱都是本领常用碱,其获得难度较低,不过进一步的考虑成本和来源的问题,更优选氢氧化钠和碳酸钠,这两种碱都是十分常见的碱,氢氧化钠的碱性更强、加量更少,碳酸钠的成本更低。

[0023]

本发明的一种实施方式在于,所述亚氨基二琥珀酸及其盐为亚氨基二琥珀酸、亚氨基二琥珀酸四钠中的一种。

[0024]

对于水解聚马来酸酐而言,其分子量通常为400~800,本发明中,处于该范围内的水解聚马来酸酐都能适用。同时,在一些情况下,采用碱性物质比如氢氧化钠溶液对聚马来酸酐进行水解时,其得到的水解是聚马来酸酐的钠盐(但是仍然被称为水解聚马来酸酐),其同样能够适用于本发明。

[0025]

对于亚氨基二琥珀酸来讲,其虽然具有较好的络合性能,但是其溶解度相对较低,因此,在较多情况下,通常采用亚氨基二琥珀酸的盐作为络合剂,比如亚氨基二琥珀酸四钠。当然,也可以事先将水调节为碱性,随后加入亚氨基二琥珀酸,在碱性条件下,亚氨基二琥珀酸转化为盐,溶解度增加。

[0026]

本发明的一种实施方式在于,所述脱硫剂还包括缓蚀剂,该缓蚀剂为本领域常见的缓蚀剂,如锑系缓蚀剂和钼系缓蚀剂等,这些缓蚀剂的加量和常规脱硫剂中缓蚀剂的加量相同,比如1~2重量份。

[0027]

本发明的一种实施方式在于,所述可溶性二价铜盐为氯化铜、硫酸铜、硝酸铜中的一种。

[0028]

从理论上将,只要是可溶性的二价铜盐都能够用于本发明,但是从获得的难易程度以及获得成本来讲,优选氯化铜、硫酸铜、硝酸铜中的一种。同样的,这些铜盐的作用都是为本发明的脱硫剂提供二价铜离子,因此,其阴离子对本发明的效果并没有影响。

[0029]

本发明的一种实施方式在于,还包括0.1~0.5份聚乙二醇醚,通常选用聚乙二醇二甲醚,其价格便宜、获取难度低。本领域技术人员知晓的是,聚乙二醇醚能够促使硫磺颗粒聚集长大,聚乙二醇醚的加量越大,则硫磺颗粒越大,加量越小,则硫磺颗粒越小。对于不同的脱硫工艺和脱硫剂来讲,聚乙二醇醚的加量有所不同。比如对于本发明的脱硫剂,采用硫磺上浮式脱硫工艺(即产生硫泡沫),聚乙二醇醚加量应当更少,对于硫磺下沉式脱硫工艺,聚乙二醇醚的加量应当更多,但是聚乙二醇醚的加量不宜过大,当聚乙二醇醚加量大于0.3份时,硫磺颗粒尺寸过大,沉积速度更快,容易对管道产生硫堵现象。

[0030]

进一步的,所述脱硫剂以重量份计,包括以下物质:

[0031][0032]

所述亚氨基二琥珀酸及其盐和所述富里酸及其盐的质量比为1:1~1.6,当各原料处于该范围内时,其具有较优的效果。

[0033]

本发明有益效果如下:

[0034]

1、本发明提供的耐温型络合铁类脱硫剂,其原料来源范围广,价格较为便宜,适宜大规模生产,主要采用的原料如富里酸及其盐、水解聚马来酸酐都属于常规的农业品或工业品,产量高、价格低,即使亚氨基二琥珀酸盐的来源稍窄,但是其仍然属于较为常规的工业品,且制备方法简单,价格较低;同时本发明的络合铁类脱硫剂可应用于焦炉煤气脱硫、天然气脱硫以及其余的含硫化氢废气脱硫。

[0035]

2、本发明的耐温型络合铁类脱硫剂,其能够应用于55℃的高温脱硫,在夏季脱硫时,对于大多数工况而言,均无需利用冷却系统对整个脱硫系统进行降温,适用范围更广,同时脱硫成本进一步降低。

[0036]

3、本发明的耐温型络合铁类脱硫剂,其硫容较高,再生速度快,因此不仅脱硫效果好,同时最终的副盐生成量较少,废液排放量也进一步减少,从而进一步降低了生产成本;

[0037]

4、所采用的原料,除了铁源以及铜离子外,其余的如水解聚马来酸酐、亚氨基二琥珀酸都能够自然降解,对环境的危害性极低;而富里酸的降解性虽然较差,但是其属于广泛使用的植物肥料添加剂,其对植物的生长具有促进作用、对土壤肥力的保持具有积极作用,因此本发明的脱硫剂不会对环境造成较大的污染,在后续对其处理时,仅需将其中的铜离子和铁离子进行处理即可,处理难度相对较低,具有一定的环保性。

具体实施方式

[0038]

下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0039]

以下实施例中,若未特别说明,各原料均能从常规途径进行购买;

[0040]

以下实施例中,若未特别说明,其操作均为本领域常规操作。

[0041]

以下实施例中,所采用的水解聚马来酸酐购买自山东俊隆化工有限公司,其含量为48%。

[0042]

以下实施例中,对于铁盐的水合物,其加量以除去结晶水计。

[0043]

以下实施例中,矿源富里酸购买自山东裕硕化工有限公司,生化富里酸购买自济南海誉兴化工有限公司。

[0044]

以下实施例中,所采用的聚乙二醇醚为平均分子量约为500的聚乙二醇二甲醚。

[0045]

以下实施例中,脱硫剂最小硫容采用以下方法进行测试:取脱硫剂1000ml置于长颈玻璃容器中,其中脱硫剂体积至少为玻璃容器体积的五分之二,将硫化氢浓度为5g/m3的天然气通过置于玻璃容器底部的气体分布头、以0.1l/min的速度注入玻璃容器中,玻璃容器上端设有开口,通过硫化氢检测仪对出口硫化氢进行检测,每分钟检测一次,直至能够检测到出口硫化氢为止,记录通气时间,试验时通过ph即检测玻璃容器内脱硫液的ph,通过添加碳酸钠溶液的方式使得实验过程中脱硫剂的ph维持在初始ph。最小硫容通过以下公式计算:

[0046][0047]

式中,c

min

为最小硫容,g/l;c为硫化氢浓度,g/m3;v为硫化氢流速,l/min;t为检测到硫化氢时的通气时间,min;v为脱硫剂体积,l。

[0048]

以下实施例中,脱硫剂再生速度采用以下方法进行测试:取上述测量脱硫剂最小硫容后的剩余液继续通入硫化氢,待到脱硫液完全呈黑色且出口硫化氢气量与进口硫化氢气量相差在10%以内时,停止通入硫化氢。取小型鼓风机,将小型鼓风机出口管的气体分布头置于上述玻璃容器内,直至玻璃容器内的泡沫量减少、脱硫液变为酒红色、容器中出现较多硫磺为止,此时脱硫剂已经再生完全,记录该通气时间即为再生时间。

[0049]

实施例1

[0050]

取水1l,加入65g生化富里酸、54g亚氨基二琥珀酸四钠、45g水解聚马来酸酐并使其溶解,后加入六水合氯化铁33g搅拌使其溶解,加入2g氯化铜、0.2g聚乙二醇醚并使其溶解,溶解后加入氢氧化钠将其ph调节至9即得脱硫剂l-1。

[0051]

测得最小硫容为5.3g/l,再生时间为9min,再生过程中可以观察到,硫磺颗粒较小,且大多数硫磺颗粒附着于气泡上。

[0052]

实施例2

[0053]

取水1l,加入65g矿源富里酸、54g亚氨基二琥珀酸四钠、45g水解聚马来酸酐并使其溶解,后加入六水合氯化铁33g搅拌使其溶解,加入2g氯化铜、0.2g聚乙二醇醚并使其溶解,溶解后加入氢氧化钠将其ph调节至9即得脱硫剂l-2。

[0054]

测得最小硫容为5.2g/l,再生时间为11min,再生过程中可以观察到,硫磺颗粒较小,且大多数硫磺颗粒附着于气泡上。

[0055]

实施例3

[0056]

取水1l,加入55g生化富里酸、37g亚氨基二琥珀酸四钠、38g水解聚马来酸酐并使其溶解,后加入六水合氯化铁25g搅拌使其溶解,加入1g氯化铜、0.45g聚乙二醇醚并使其溶解,溶解后加入氢氧化钠将其ph调节至10即得脱硫剂l-3。

[0057]

测得最小硫容为4.7g/l,再生时间为10min,再生过程中可以观察到,硫磺颗粒较大,且在停止通气后,硫磺颗粒在10min后沉淀至容器底部。

[0058]

实施例4

[0059]

取水1l,加入75g生化富里酸、125g亚氨基二琥珀酸四钠、55g水解聚马来酸酐并使其溶解,后加入六水合氯化铁75g搅拌使其溶解,加入1.6g氯化铜、0.2g聚乙二醇醚并使其溶解,溶解后加入氢氧化钠将其ph调节至9即得脱硫剂l-4。

[0060]

测得最小硫容为4.8g/l,再生时间为12min,再生过程中可以观察到,硫磺颗粒较

小,且大多数硫磺颗粒附着于气泡上。

[0061]

实施例5

[0062]

取水1l,加入35g生化富里酸、19g亚氨基二琥珀酸四钠、28g水解聚马来酸酐并使其溶解,后加入六水合氯化铁20g搅拌使其溶解,加入1g氯化铜、0.2g聚乙二醇醚并使其溶解,溶解后加入氢氧化钠将其ph调节至8.5即得脱硫剂l-5。

[0063]

测得最小硫容为4.6g/l,再生时间为12min,再生过程中可以观察到,硫磺颗粒较小,且大多数硫磺颗粒附着于气泡上。

[0064]

实施例6

[0065]

取水1l,加入65g生化富里酸、54g亚氨基二琥珀酸四钠、45g水解聚马来酸酐并使其溶解,后加入六水合氯化铁40g搅拌使其溶解,加入2g氯化铜、0.2g聚乙二醇醚并使其溶解,即得脱硫剂l-6。

[0066]

测得最小硫容为5.2g/l,再生时间为9min,再生过程中可以观察到,硫磺颗粒较小,且大多数硫磺颗粒附着于气泡上,但由于脱硫液未调节ph,在测量最小硫容的过程中,添加量相对较多的碱液以维持其ph。

[0067]

实施例7

[0068]

取水1l,加入65g生化富里酸、54g亚氨基二琥珀酸四钠、45g水解聚马来酸酐并使其溶解,后加入六水合氯化铁33g搅拌使其溶解,加入2g氯化铜、0.2g聚乙二醇醚和1.5g钼酸钠并使其溶解,溶解后加入氢氧化钠将其ph调节至9即得脱硫剂l-7。

[0069]

测得最小硫容为5.3g/l,再生时间为10min,再生过程中可以观察到,硫磺颗粒较小,且大多数硫磺颗粒附着于气泡上。

[0070]

对比例1

[0071]

取水1l,加入65g生化富里酸、54g亚氨基二琥珀酸四钠并使其溶解,后加入六水合氯化铁33g搅拌使其溶解,加入2g氯化铜、0.2g聚乙二醇醚并使其溶解,溶解后加入氢氧化钠将其ph调节至9即得脱硫剂d-1。

[0072]

测得最小硫容为4.2g/l,再生时间为15min,再生过程中可以观察到,硫磺颗粒较小,且大多数硫磺颗粒附着于气泡上。

[0073]

对比例2

[0074]

取水1l,加入54g亚氨基二琥珀酸四钠、45g水解聚马来酸酐并使其溶解,后加入六水合氯化铁33g搅拌使其溶解,加入2g氯化铜、0.2g聚乙二醇醚并使其溶解,溶解后加入氢氧化钠将其ph调节至9即得脱硫剂d-2。

[0075]

测得最小硫容为4.1g/l,再生时间为14min,再生过程中可以观察到,硫磺颗粒较小,且大多数硫磺颗粒附着于气泡上。

[0076]

对比例3

[0077]

取水1l,加入65g生化富里酸、54g亚氨基二琥珀酸四钠、45g水解聚马来酸酐并使其溶解,后加入六水合氯化铁33g、0.2g聚乙二醇醚搅拌使其溶解,溶解后加入氢氧化钠将其ph调节至9即得脱硫剂d-3。

[0078]

测得最小硫容为5.2g/l,再生时间为32min,再生过程中可以观察到,硫磺颗粒较小,且大多数硫磺颗粒附着于气泡上。

[0079]

为了进一步说明本发明脱硫剂的效果,对上述实施例中的脱硫剂进行性能测试。

[0080]

1、脱硫剂的高温脱硫情况

[0081]

取上述脱硫剂,将其稀释50倍,以山东某焦化厂的硫化氢含量为7-12g/m3的焦炉煤气和四川某天然气井场中硫化氢含量为20-23g/m3的天然气为气源,其中,焦炉煤气的平均硫含量约为10g/m3。脱硫过程中,处理气量均为5m3/h,脱硫液体积为0.5m3。同时通过外部加热的方式,将脱硫液温度调节至约55℃。

[0082]

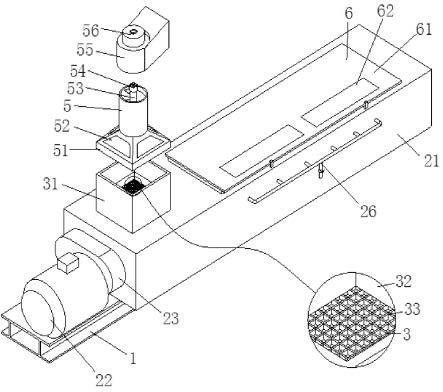

实验装置包括吸收塔、再生塔、储沫罐、袋式过滤器、循环泵、再生风机等。其中,吸收塔是吸收硫磺的场所,再生塔是产生硫泡沫同时对脱硫剂进行再生的场所,再生过程中,产生的硫泡沫进入袋式过滤器中进行过滤,同时通过再生风机鼓入空气使得脱硫液再生,再生后的脱硫液通过循环泵进入吸收塔,再生过程中,产生的硫泡沫进入除沫罐中,待除沫罐中硫泡沫存在一定量时,采用袋式过滤器进行过滤以得到硫磺。整个脱硫装置的结构为本领域常规结构,因此对其不予赘述。

[0083]

实验过程中,按照每1kg硫磺产出量加入20g上述实施例中的脱硫剂,同时保证添加碱液使得脱硫液的ph维持在8.5左右。运行条件均相同,同时由于实验装置数量有限,因此仅选择脱硫剂l-1、l-4、l-5、d-1和d-2进行实验,实验过程中测量排气口的硫化氢含量(即净化气中硫化氢含量),整个测试过程中,未向外部排放任何废液,最终实验结果如表3和表4所示。

[0084]

表1焦炉煤气脱硫实验

[0085][0086]

表2天然气脱硫实验

[0087][0088]

注:“——”表示出口硫化氢浓度超过200ppm,后续实验未进行。

[0089]

从表1、表2可以看出,在脱硫剂l-1、l-4、l-5在长期运行的情况下,均能够使得出口硫化氢维持在正常的范围内;对比l-1、d-1、d-2可知,即使脱硫剂d-1、d-2具有较高硫容、较快的再生速度,但是由于其缺少其中一种物料,因此其难以耐受较高温度。事实上,在进行焦炉煤气脱硫时,当脱硫剂d-1运行42天时、脱硫剂d-2运行46天时,每天的硫磺产出量即

低于0.5kg,表明有大量的硫转化为副产物;在进行天然气脱硫时,当脱硫剂d-1运行68天时、脱硫剂d-2运行61天时,每天的硫磺产出量即低于0.5kg,表明有大量的硫转化为副产物。

[0090]

本领域技术人员能够知晓的是,由于焦炉煤气中含有大量的杂质,比如煤焦油、氢氰酸、粉尘等,因此,即使天然气中的含硫量相对较高,在焦炉煤气中运行时,其正常运行时间相对较低,该现象和大规模脱硫时的现象相同。

[0091]

将表1和表2进行对比可知,即使天然气中的硫化氢浓度较高,对天然气脱硫时其出口硫化氢浓度仍然低于焦炉煤气出口硫化氢浓度。同时,表2再一次证实了脱硫剂d-1、d-2难以应用于较高温度条件下的脱硫。

[0092]

2、副盐生成量

[0093]

取表1试验用脱硫液,每隔一段时间测量一次各脱硫液的副盐含量,最终测量结果如表3所示。

[0094]

表3脱硫过程中副盐变化量

[0095][0096][0097]

从表3可以看出,实施例1、实施例4、实施例5中制得的脱硫剂,其副盐的生成量较低,即使在运行180天的情况下,其副盐含量仍然较低,能够满足实际脱硫需求。即使将整个系统扩大到实际生产规模,可能由于环境的改变,其副盐生成量会有所上升,但是其相对于现有技术中的醇胺法、pds脱硫法脱硫,其副盐生成量仍然较低,因此最终废液的排放量相对较低,对后续提盐工序的压力也相对较低,同时也有利于环保。

[0098]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰

为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。