1.本实用新型涉及热电联产的技术领域,特别是涉及一种工业供汽的热电解耦装置。

背景技术:

2.受常规火电机组低负荷稳定燃烧、干湿态转换等问题和供热机组“以热定电”运行方式等因素影响,国内火电机组深度调峰能力不足,影响新能源的消纳,造成弃风、弃光问题严重。火电机组灵活性是电力系统灵活性的关键指标,也是电力系统灵活性的核心组成部分。其中热电机组是民生需求与工业供汽的保底机组,与新能源可能会长期共存,其高灵活性、高可靠性运行是极为紧迫的需求。带有多种方式采暖抽汽的热电机组,特别是复杂工业抽汽的热电机组,其复杂的供热方式,多样的参数,运行工况较纯凝机组更为复杂,涉及汽轮机本体、辅机、热力系统、以及锅炉的适应性,其灵活性改造难度更大。

技术实现要素:

3.本实用新型的目的是:提供一种工业供汽的热电解耦装置,改造难度低,使用灵活性和可靠性高。

4.为了实现上述目的,本实用新型提供了一种工业供汽的热电解耦装置,包括汽轮机、熔盐储热装置、换热装置、放热装置和工业供汽管,所述汽轮机包括高压缸和中压缸,所述熔盐储热装置包括热盐罐和冷盐罐,所述高压缸和所述中压缸分别与所述换热装置的进汽口连通,所述冷盐罐的排出口通过所述换热装置与所述热盐罐的接收口连通,所述热盐罐的排出口与所述放热装置的接收口连通,所述放热装置设有冷盐排出口和热汽排出口,所述冷盐排出口与所述冷盐罐的接收口连通,所述热汽排出口与所述工业供汽管连通。

5.作为优选方案,所述换热装置包括显热换热器和潜热换热器,所述高压缸与所述潜热换热器连通,所述中压缸与所述显热换热器连通,所述潜热换热器与所述显热换热器串联使用。

6.作为优选方案,所述放热装置包括过热器、蒸发器和预热器,所述过热器、蒸发器和预热器通过管道依次连通,所述热盐罐的排出口与所述过热器连通,所述冷盐排出口和所述热汽排出口分别设置于所述预热器。

7.作为优选方案,所述高压缸设有第一高压连接管和第二高压连接管、第一高压加热器和高压加热器组,所述高压缸的排出口通过第一高压连接管与所述第一高压加热器连通,所述高压缸通过第二高压连接管与所述潜热换热器的蒸汽接收口连通,所述潜热换热器的疏水排出口与所述高压加热器组连通。

8.作为优选方案,所述中压缸设有第三高压连接管、第四高压连接管、第五高压连接管和第二高压加热器,所述中压缸的排出口通过第三高压连接管与所述显热换热器连通,所述显热换热器的蒸汽排出口通过所述第四高压连接管与所述第二高压加热器连通,所述显热换热器的蒸汽排出口通过所述第五高压连接管与所述工业供汽管连通。

9.作为优选方案,所述汽轮机包括低压缸,所述低压缸设有低压加热器组,所述低压缸通过所述低压加热器组与所述放热装置连通。

10.作为优选方案,所述低压加热器组通过所述预热器与工业供汽管连通。

11.作为优选方案,所述低压缸与所述低压加热器组之间设有凝汽器,所述低压缸与所述低压加热器组通过所述凝汽器连通。

12.作为优选方案,所述低压加热器组与所述预热器之间设有除氧器,所述低压加热器组与所述预热器通过所述除氧器连通。

13.本实用新型实施例一种工业供汽的热电解耦装置与现有技术相比,其有益效果在于:对于供热参数较高、供热量大或电负荷波动大的汽轮机,在机组电负荷适中时段,可以通过抽汽向熔盐储热装置存储热量;在电网需要顶峰或深调时,通过熔盐储热装置制取蒸汽直接向外供应,火电机组则恢复纯凝方式运行,解除热电耦合,大幅扩大机组电调峰范围。这样既可以使机组在满足不同工况下工业供汽需求的同时,最大限度地挖掘调峰能力,增加系统快速调节能力。本实用新型的熔盐储热装置为双罐结构,熔盐的循环流动通过泵提供驱动力,冷盐罐中的熔盐在换热装置内完成吸热过程,吸热后的熔盐进入热盐罐中进行储存,需要进行放热时,热盐罐中的熔盐放热装置进行放热,其中放热形成的过热蒸汽通过工业蒸汽管排出提供至工业热用户使用,放热后熔盐进入冷盐罐中进行循环使用。本实用新型吸热的换热装置与放热的放热装置相互独立,系统灵活性高。考虑到锅炉再热器安全和工业供汽参数要求的问题,本方案拟采用抽汽高压缸和抽汽中压缸抽汽串级换热的方式对熔盐进行加热储能,提升了熔盐的温度利用范围,可减少熔盐用量。熔盐储热装置利用了高压缸抽汽的汽化潜热和中压缸抽汽的过热度,实现了蒸汽的梯级利用,提升了供热的经济性。采用高、中压缸抽汽而非主、再热蒸汽作为储能汽源,减少了高品位蒸汽的使用同时降低了抽汽管道和储热设备造价。熔盐储热装置使用寿命长,维护成本低,具有良好的经济效益。

附图说明

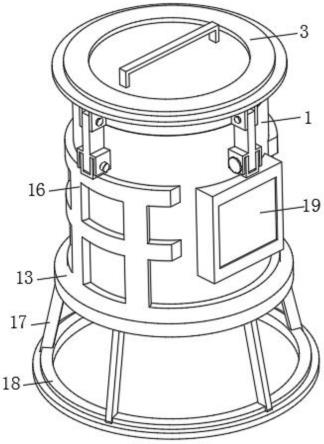

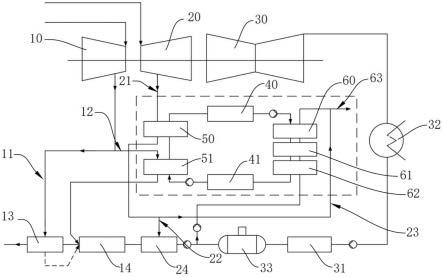

14.图1是本实用新型实施例的整体结构示意图。

15.图中:

16.10、高压缸;11、第一高压连接管;12、第二高压连接管;13、第一高压加热器;14、高压加热器组;

17.20、中压缸;21、第三高压连接管;22、第四高压连接管;23、第五高压连接管;24、第二高压加热器;

18.30、低压缸;31、低压加热器组;32、凝汽器;33、除氧器;

19.40、热盐罐;41、冷盐罐;

20.50、显热换热器;51、潜热换热器;

21.60、过热器;61、蒸发器;62、预热器;63、工业供汽管。

具体实施方式

22.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

23.在本实用新型的描述中,应当理解的是,本实用新型中采用术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

24.在本实用新型的描述中,应当理解的是,本实用新型中采用术语“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是焊接连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

25.如图1所示,本实用新型实施例优选实施例的一种工业供汽的热电解耦装置,包括汽轮机、熔盐储热装置、换热装置、放热装置和工业供汽管63,汽轮机包括高压缸10和中压缸20,熔盐储热装置包括热盐罐40和冷盐罐41,高压缸10和中压缸20分别与换热装置的进汽口连通,冷盐罐41的排出口通过换热装置与热盐罐40的接收口连通,热盐罐40的排出口与放热装置的接收口连通,放热装置设有冷盐排出口和热汽排出口,冷盐排出口与冷盐罐41的接收口连通,热器排出口与工业供汽管63连通。

26.本实用新型的工业供汽的热电解耦装置,对于供热参数较高、供热量大或电负荷波动大的汽轮机,在机组电负荷适中时段,可以通过抽汽向熔盐储热装置存储热量;在电网需要顶峰或深调时,通过熔盐储热装置制取蒸汽直接向外供应,火电机组则恢复纯凝方式运行,解除热电耦合,大幅扩大机组电调峰范围。这样既可以使机组在满足不同工况下工业供汽需求的同时,最大限度地挖掘调峰能力,增加系统快速调节能力。热电解耦装置的再热蒸汽进入中压缸20,主蒸汽进入高压缸10,本实用新型的熔盐储热装置为双罐结构,熔盐的循环流动通过泵提供驱动力,冷盐罐41中的熔盐在换热装置即潜热换热器51和显热换热器50内串级加热完成吸热过程,吸热后的熔盐进入热盐罐40中进行储存,需要进行放热时,热盐罐40中的熔盐放热装置进行放热,其中放热形成的过热蒸汽通过工业蒸汽管排出提供至工业热用户使用,放热后熔盐进入冷盐罐41中进行循环使用。本实用新型吸热的换热装置与放热的放热装置相互独立,系统灵活性高。考虑到锅炉再热器安全、工业供汽参数要求的问题,本方案拟采用抽汽高压缸10和抽汽中压缸20联合换热的方式对熔盐进行加热储能。熔盐储热装置利用了高压缸10抽汽的汽化潜热和中压缸20抽汽的过热度,实现了能量的梯级利用,提升了储能供热的经济性。熔盐储热装置使用寿命长,维护成本低,具有良好的经济效益。

27.进一步的,如图1所示,换热装置包括显热换热器50和潜热换热器51,中压缸20与显热换热器50连通,高压缸10与潜热换热器51连通,潜热换热器51与显热换热器50串联使用,先后加热熔盐。当机组负荷较高时,系统处于升温储热过程:高压缸10和中压缸20的抽汽分别进入潜热换热器51和显热换热器50内逐级对熔盐进行放热,冷盐罐41中的低温熔盐经过潜热换热器51和显热换热器50时获得热量温度升高,并储存在热盐罐40中。高压缸10的抽汽参数较高,能量品位高,可以对蒸汽的过热度和汽化潜热进行利用。中压缸20的抽汽参数低,可以利用其过热度,提升供热经济性,同时降低了其对应高压加热器进汽温度,提升了高加运行安全性。更为具体的,高压缸10采用0号抽汽或1号抽汽,温度约为380℃-420

℃。中压缸20采用3号抽汽或4号抽汽其中,中压缸20的抽汽压力与工业供汽的压力相匹配,温度约为410℃-450℃。

28.进一步的,如图1所示,放热装置包括过热器60、蒸发器61和预热器62,过热器60、蒸发器61和预热器62通过管道依次连通,热盐罐40的排出口与过热器60连通,冷盐排出口和热汽排出口分别设置于预热器62。当机组负荷较低时,熔盐储热装置开始释放能量,热盐罐40中的高温熔盐通过过热器60、蒸发器61和预热器62进行逐级放热,放出的热量与水形成过热蒸汽,满足了工业供汽的参数要求,可直接供给工业热用户。

29.进一步的,如图1所示,高压缸10设有第一高压连接管11和第二高压连接管12、第一高压加热器13和高压加热器组14,高压缸10的排出口通过第一高压连接管11与第一高压加热器13连通,高压缸10通过第二高压连接管12与潜热换热器51的蒸汽接收口连通,潜热换热器51的疏水排出口与高压加热器组14连通。抽汽高压缸10一部分蒸汽通过第一高压连接管11进入第一高压加热器13加热给水,另外一部分蒸汽通过第二高压连接管12进入潜热换热器51内从过热蒸汽被冷却为不饱和水,之后与其相对应的第一高压加热器13的疏水一起进入下一级高压加热器组14中。

30.进一步的,如图1所示,中压缸20设有第三高压连接管21、第四高压连接管22、第五高压连接管23和第二高压加热器24,中压缸20的排出口通过第三高压连接管21与显热换热器50连通,显热换热器50的蒸汽排出口通过第四高压连接管22与第二高压加热器24连通,显热换热器50的蒸汽排出口通过第五高压连接管23与工业供汽管63连通。中压缸20的抽汽通过第三高压连接管21进入显热换热器50,在显热换热器50中放热后仍为过热蒸汽,但过热蒸汽的参数降低,一部分过热蒸汽进入第二高压加热器24,另一部分过热蒸汽可直接供给工业热用户。

31.进一步的,如图1所示,汽轮机包括低压缸30,低压缸30设有低压加热器组31,低压缸30通过低压加热器组31与放热装置连通,低压加热器组31的排出的不饱和水经过加压后进入熔盐储热装置,通过在放热装置中吸收高温熔盐的热量变为高温高压的过热蒸汽,满足了工业供汽的参数要求,过热蒸汽通过工业供汽管63可直接供给工业热用户。

32.进一步的,如图1所示,低压加热器组31通过预热器62与工业供汽管63连通。

33.进一步的,如图1所示,低压缸30与低压加热器组31之间设有凝汽器32,低压缸30与低压加热器组31通过凝汽器32连通。凝汽器32将汽轮机的低压缸30排出的蒸汽凝结成水,重新送回锅炉进行循环。

34.进一步的,如图1所示,低压加热器组31与预热器62之间设有除氧器33,低压加热器组31与预热器62通过除氧器33连通。通过除氧器33除去锅炉给水中的氧气及其他气体,保证给水的品质。同时除氧器33本身又是给水回热加热系统中的一个混合式加热器,起了加热给水、提高给水温度的作用。

35.更为具体的,如图1所示,热盐罐40与过热器60之间、冷盐罐41与潜热换热器51之间、凝汽器32与低压加热器组31之间、除氧器33与第二高压加热器24之间、除氧器33与预热器62之间分别连接有泵。

36.本实用新型的工业供汽的热电解耦装置,可以实现高参数的供热形式热电解耦,在火电机组原有系统外增加了一个熔盐储能系统,电负荷高,热负荷低时,供热机组可以多产蒸汽,并将蒸汽能量储存至热盐罐40中;电负荷低,热负荷高,需进行热电解耦时,储存在

熔盐储能系统中的热量通过换热器加热给水产生参数合格的蒸汽直接供应至热用户。最终通过设置储能系统,对工业热负荷削峰填谷,达到增加供热能力和深度调峰热电解耦的目的。

37.综上,本实用新型实施例提供一种工业供汽的热电解耦装置,对于供热参数较高、供热量大或电负荷波动大的汽轮机,在机组电负荷适中时段,可以通过抽汽向熔盐储热装置存储热量;在电网需要顶峰或深调时,通过熔盐储热装置制取蒸汽直接向外供应,火电机组则恢复纯凝方式运行,解除热电耦合,大幅扩大机组电调峰范围。这样既可以使机组在满足不同工况下工业供汽需求的同时,最大限度地挖掘调峰能力,增加系统快速调节能力。本实用新型的熔盐储热装置为双罐结构,熔盐的循环流动通过泵提供驱动力,冷盐罐41中的熔盐在换热装置内完成吸热过程,吸热后的熔盐进入热盐罐40中进行储存,需要进行放热时,热盐罐40中的熔盐放热装置进行放热,其中放热形成的过热蒸汽通过工业供汽管63排出提供至工业热用户使用,放热后熔盐进入冷盐罐41中进行循环使用。本实用新型吸热的换热装置与放热的放热装置相互独立,系统灵活性高。考虑到锅炉再热器安全、工业供汽参数要求的问题,本方案拟采用高压缸10抽汽和中压缸20抽汽串级联合换热的方式对熔盐进行逐级加热储能。熔盐储热装置利用了高压缸10抽汽的汽化潜热和中压缸20抽汽的过热度,实现了能量的梯级利用,提升了储能供热的经济性。熔盐储热装置使用寿命长,维护成本低,具有良好的经济效益。

38.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。