1.本实用新型涉及化工技术领域,具体地说是一种非均相氨肟化反应装置。

背景技术:

2.环己酮肟在工业上主要用于经液相贝克曼重排反应生产己内酰胺,而己内酰胺又是尼龙-6 纤维和聚酰胺类工程塑料的单体,多年来,尼龙-6 纤维在有着广泛的利用场景。

3.截至目前,工业上最广泛应用的的环己酮肟生产工艺为环己酮氨肟化工艺,其占比达到全部产能的 90%以上。其反应条件多为在以叔丁醇为溶剂,钛硅分子筛为催化剂,双氧水/氨/环己酮为原料下的均相反应,因此导致后续环己酮肟的精制流程,涉及较长的溶剂回收及肟水萃取及萃取剂的回收工序。流程冗长,设备较多,能耗及成本较高。旨在缩短整个氨肟化工艺流程,节省设备投资,降低能耗,创造更高的环境及经济效益,由于溶剂有保证在使得环己酮肟等杂质快速从反应系统内移除的作用,一种在保证高转化率/选择性且更加利于分离产物与溶剂的非均相反应装置势在必行。

技术实现要素:

4.本实用新型提供一套非均相氨肟化反应装置,其目的是解决现有技术的缺陷,缩短环己酮肟生产流程。

5.本实用新型解决上述技术问题所采用的技术方案是:

6.一种非均相氨肟化反应装置,反应釜体内安装有倒锥台形式的导流筒,导流筒内安装有反应混合器;

7.反应釜体外部具有进料混合器、管道混合器;进料混合器所连接的进料管从反应釜体的顶部伸入反应釜体、导流筒后连接反应混合器设置的进料喷头;管道混合器所连接的进料管从反应釜体的顶部伸入反应釜体、导流筒后连接反应混合器设置的另一进料喷头;上述两个进料喷头均朝向反应混合器内部安装的一个环形结构的旋流通道;在导流筒与反应釜体的内壁之间设有环形的两相隔板,两相隔板与反应釜体的内壁之间为环形的分离室;

8.水相出口位于反应釜体的下部,溢流口位于反应釜体上并位于分离室的顶部,底层液出料口位于反应釜体上并位于分离室的底部;

9.循环管线依次连接水相出口、循环泵、陶瓷膜过滤器、循环冷却器、进料混合器;

10.陶瓷膜过滤器的陶瓷膜浊液侧与循环冷却器连接;

11.溢流口连接滗析器,滗析器内有一隔板;隔板左侧的底部以管道与吸收槽连接;

12.隔板右侧的油相物料出口连接溶剂回收塔,溶剂回收塔塔顶连接冷凝器,冷凝器连接溶剂回收罐,溶剂回收罐连接溶剂泵,溶剂回收塔塔底连接溶剂回收塔循环泵,溶剂回收塔循环泵连接再沸器;

13.反应釜体的底层液出料口与吸收槽以管道连接;

14.陶瓷膜过滤器的陶瓷膜清液侧与降膜蒸发器连接;

15.降膜蒸发器为立式降膜蒸发器,降膜蒸发器与吸收槽以管道连接;

16.降膜蒸发器与萃取塔以管道连接,其管道通过真空装置;

17.萃取塔顶部与滗析器连接,底部与废水泵连接;

18.吸收槽经过溶液泵与循环管线连接,其接入位置在陶瓷膜过滤器和循环冷却器之间。

19.进一步地:进料混合器具有两根 30~60mm 直径的圆管插入,一根用于输入双氧水的圆管具有斜 45 度的坡口,另外一根输送氨的圆管带有环圆管一圈 30~50个φ3mm 的小孔。

20.进一步地:导流筒内在反应混合器的上方位置焊接有若干个向下倾斜的具有筛孔的筛板,筛板呈交替分布;导流筒内在每个筛板的上方均焊接安装设有一个喷头式进料分布器,每个进料分布器的一端连接在进料混合器所连接的进料管线上,另一端朝向其下方的筛板的高的端部伸出。

21.进一步地:反应釜体的顶部连接有尾气吸收装置。

22.进一步地:滗析器的重锤位于靠近出料侧一端、整体长度的 3/5 处,隔板高度为滗析器的罐体主高度的 2/3。

23.本实用新型的有益之处在于:

24.本实用新型的结构两股/四种物料(双氧水/气氨、环己酮肟/惰性溶剂)经两个混合器分别混合后,进入反应釜,在完成反应的同时,得以完成较好的一次油水分离,反应釜的顶部侧采出油相物料,进入滗析器。滗析器经滗析分离后,含有微量催化剂、油相的水经底部采出至溶液泵进口,油相物料(主要含环己酮肟和惰性溶剂)经溢流至滗析器的隔板另一侧采出至贝克曼重排反应阶段。本实用新型使得氨肟化工艺下的环己酮肟生产流程优化、大大缩短,节省设备投资,降低能耗,减少生产成本,具备较高的环境和经济效益。

附图说明

25.下面结合附图和实施例对本实用新型进一步说明。

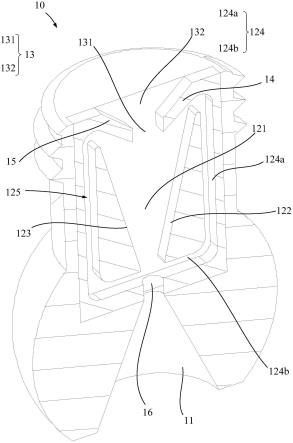

26.图1为本实用新型结构示意图。

27.图中:1:进料混合器;2:管道混合器;3:反应釜体;31:导流筒;32:反应混合器;33:分离室;34:水相出口;35:溢流口;36:底层液出料口;37:筛板;38:进料分布器;39:两相隔板;4:循环冷却器;5:循环泵;6:陶瓷膜过滤器;7:滗析器;71:隔板;8:萃取塔;9:废水泵;10:循环管线; 12:降膜蒸发器;13:真空装置;14:吸收槽;15:溶液泵;16:尾气吸收装置;17:溶剂回收塔;18:溶剂回收塔循环泵;19:再沸器;20:冷凝器;21:溶剂回收罐;22:溶剂泵。

具体实施方式

28.为了更清楚地说明本实用新型的技术方案,下面将对描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的实施例。为了便于理解本实用新型,下面结合附图和具体实施例,对本实用新型进行更详细的说明。

29.需要说明的是,当元件被表述“固定于”另一个元件,它可以直接在另一个元件上、或者其间可以存在一个或多个居中的元件。当一个元件被表述“连接”另一个元件,它可以是直接连接到另一个元件、或者其间可以存在一个或多个居中的元件。本说明书所使用的术语“上”、“下”、“内”、“外”、“底部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

30.以下结合示意图对本实用新型作进一步说明。

31.如图1所示:本实施例提供的一套非均相氨肟化反应装置。

32.一种非均相氨肟化反应装置主要包括,进料混合器1,管道混合器2,反应釜体3,循环冷却器4,循环泵5,陶瓷膜过滤器6,滗析器7,萃取塔8,废水泵9,循环管线10,降膜蒸发器12,真空装置13,吸收槽14,溶液泵15,尾气吸收装置16;溶剂回收塔17;溶剂回收塔循环泵18;再沸器19;冷凝器20;溶剂回收罐21;溶剂泵22。

33.反应釜体3内安装有倒锥台形式的导流筒31,导流筒31内安装有反应混合器32,反应釜体3内还有环形的分离室33。

34.反应釜体3外部具有进料混合器1 、管道混合器2;进料混合器1所连接的进料管从反应釜体3的顶部伸入反应釜体3、导流筒31后连接反应混合器32设置的进料喷头;管道混合器2所连接的进料管从反应釜体3的顶部伸入反应釜体3、导流筒31后连接反应混合器32设置的另一进料喷头;上述两个进料喷头均朝向反应混合器32内部安装的一个环形结构的旋流通道;在导流筒31与反应釜体3的内壁之间设有环形的两相隔板39,两相隔板39与反应釜体3的内壁之间为环形的分离室33。

35.导流筒31内在反应混合器32的上方位置焊接有若干个向下倾斜的具有筛孔的筛板37,筛板37呈交替分布;导流筒31内在每个筛板37的上方均焊接安装设有一个喷头式进料分布器38,每个进料分布器38的一端连接在进料混合器1所连接的进料管线上,另一端朝向其下方的筛板37的高的端部伸出。

36.水相出口34位于反应釜体3的下部,溢流口35位于反应釜体3上并位于分离室33的顶部,底层液出料口36位于反应釜体3上并位于分离室33的底部。

37.进料混合器1,具有两根 30~60mm 直径的圆管插入,一根具有斜 45 度的坡口,坡向物料流向,向进料混合器1输入双氧水,另外一根带有环圆管一圈 30~50个φ3mm 的小孔,向进料混合器1输入氨。含有催化剂的循环液通过循环管线10输入进料混合器1。

38.管道混合器2为一圆管内含导向的圆弧叶片,叶片数量 2~4个,角度为 60~90

°

,圆弧叶片之间相互点焊,并点焊于主管道上,惰性溶剂和环已酮被输入管道混合器2。

39.反应釜体3的顶部连接有尾气吸收装置16,为行业内所熟知的氨肟化反应尾气塔及附属设备的相关设置,含有用脱盐水作为吸收剂的尾气吸收塔,尾吸液出料泵,最终可将尾气吸收塔的放空气内伸连至吸收槽14。

40.反应物料为两股,两股物料一股为双氧水、氨和含有催化剂的循环液从进料混合器1进入反应混合器32,另一股为环己酮和惰性溶剂从管道混合器2进入反应混合器32。经过反应,在环形结构的旋流通道旋流分离,反应后的轻相沿着导流筒31上部旋出,经与倾斜的筛板 37筛分,再与进料分布器38喷出的双氧水、氨和含有催化剂的循环液物料进行弥补

式反应,静置分层后,油相侧进入分离室33进行再次油水分离,分离出的油相从分离室33顶部的溢流口35采出至以管道连接的滗析器7。大量还有催化剂的水相经底部的水相出口34出料至循环管线10。

41.循环管线10依次连接水相出口34、循环泵5、陶瓷膜过滤器6、循环冷却器4、进料混合器1。

42.循环泵5,为一普通的离心泵,流量为 500~700m3/h,扬程 50m~70m。循环泵的进口连接水相出口34,出口连接陶瓷膜过滤器6的进口。

43.陶瓷膜过滤器6,过滤模式采用错流过滤,采用定时的间歇反冲。单个陶瓷膜组件,直径 1.2 米,内含膜管 150-200根。共计 4 个膜组件,也可根据清液采出量定膜组件数量。陶瓷膜过滤器6的陶瓷膜浊液侧与循环冷却器4连接。

44.循环冷却器4为一普通的立式波纹管换热器。经陶瓷膜过滤器6的陶瓷膜浊液侧出料的物料经过循环冷却器4给反应混合器32内物料降温移热,换热面积≥400m3,循环水走壳程上进下出,物料走管程下进上出。因此反应混合器32内的温度由循环冷却器4控制,反应温度优选控制在 80 ~ 85℃,压力为0.25~0.4mpa。反应釜体3全容积为 120~150m3。

45.循环管线10,提供大循环量的通路移除热量,携带大量催化剂和水与进料混合器 1 的双氧水和氨混合后,生成中间产物羟胺。

46.溢流口35连接滗析器7,滗析器7为一类似卧式储罐结构,底部含一个重锤,重锤位于靠近出料侧一端、整体长度的 3/5 处(隔板71左侧),在整体长度的2/3 处有一隔板71,隔板71高度为滗析器7的罐体主高度的 2/3(不包含重锤)。滗析器7全容积 180~195m3/h。滗析器7的隔板71左侧的底部以管道与吸收槽14连接。

47.滗析器7的隔板71的右侧的油相物料出口连接溶剂回收塔17。溶剂回收塔17塔顶连接冷凝器20,冷凝器20连接溶剂回收罐21,溶剂回收罐21连接溶剂泵22。溶剂回收塔17塔底连接溶剂回收塔循环泵18,溶剂回收塔循环泵18连接再沸器19。

48.反应釜体3的溢流口35输出的油相进入滗析器 7中进行滗析分离,含有微量催化剂、油相的水沉降在底部,并通过底部出口流入吸收槽14。

49.油相物料(主要含环己酮肟和惰性溶剂)经溢流至滗析器7的隔板71的另一侧,惰性溶剂和环己酮肟经过油相物料出口采出后,经管路进入溶剂回收塔17,溶剂经蒸馏/精馏后,自溶剂回收塔17的塔顶,进入冷凝器20,经冷凝后进入溶剂回收罐21,经溶剂泵22返回前系统,溶剂循环使用。

50.环己酮肟从溶剂回收塔17的塔底,经溶剂回收塔循环泵18进入再沸器19,加热后蒸汽排出,而环己酮肟采出至重排工序。

51.反应釜体3的底层液出料口36与吸收槽14以管道连接,反应釜体3内分离出的富含微量催化剂和重相的底层液输送到吸收槽14。

52.陶瓷膜过滤器6的陶瓷膜清液侧与降膜蒸发器12连接。

53.降膜蒸发器12为一立式降膜蒸发器,有两级分布盘,分布盘下部接降膜蒸发的列管。通过物料闪蒸,回收其中的氨和部分易挥发的有机物。

54.降膜蒸发器12与吸收槽14以管道连接,其中的氨和部分易挥发的有机物输送到吸收槽14。

55.降膜蒸发器12与萃取塔8以管道连接,含重有机相的废水送至萃取塔8,其管道通

过真空装置13,控制压力在-20~40kpa

·

g。

56.真空装置13装置采用单级液环真空泵,密封液选用水,控制压力在-20~40kpa

·

g。

57.萃取塔8,为一填料萃取塔,采用惰性溶剂为萃取剂,萃取陶瓷膜清液采出中携带微量的环己酮/环己酮肟/惰性溶剂,控制界面位于塔顶部,顶部与滗析器7连接,顶部采出进入滗析器7,底部与废水泵9连接,底部采出经废水泵9,废水送至废水系统。萃取塔8的萃取比例依据陶瓷膜清液采出有机相含量而定。萃取塔8的直径约为 3m~4m,塔高20~25 米,主要填料类型为 m.g.5.0 和 zupac3.0,共计 5 段。

58.所描述的吸收槽14为一低位储槽,其含几股内伸进料,起到为真空装置13做液封和吸收氨气的作用。吸收槽14经过溶液泵15与循环管线10连接,其接入位置在陶瓷膜过滤器6和循环冷却器4之间。

59.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,本实用新型的保护范围以权利要求书记载的内容为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。