1.本发明涉及碳化物的制造方法以及碳化物的制造设备,尤其涉及使用了间接地加热被处理物的外热式的转罐式炉的碳化物的制造方法以及碳化物的制造设备。

背景技术:

2.转罐式炉也被称作旋转窑,例如被广泛利用于煤的改性、水泥、矿石的烧制、城市垃圾的焚烧、家畜粪便的碳化等。转罐式炉大体上分为内热式与外热式。在内热式的转罐式炉中,利用通过设置在罐内的燃烧器、被处理物自身的发热而生成的高温气氛,直接加热投入到罐中的被处理物。另一方面,在外热式的转罐式炉中,设置有用于从外侧加热罐的周面的燃烧室,利用从燃烧室内的燃烧气体供给的热来间接地加热被处理物。

3.上述中的外热式的转罐式炉与内热式的转罐式炉相比,具有以下优点:高温气氛不会直接与被处理物接触,容易进行均匀的加热。在这种外热式的转罐式炉中,提出有各种用于有效利用能量或者提高处理效率的技术。

4.例如,在专利文献1中记载了如下技术:为了在外热式的转罐式炉中有效利用能量,将由罐内的被处理物产生的可燃气体经由设置于罐的周面的贯通孔供给到燃烧室内。在专利文献1中还记载了如下内容:通过设置与贯通孔相接并向罐的内侧突出的管体,由此防止罐内的被处理物经由贯通孔而脱落到燃烧室内。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开昭58-124192号公报

技术实现要素:

8.发明要解决的课题

9.但是,上述专利文献1所记载的技术不足以防止微粉化了的被处理物经由贯通孔而释放到燃烧室内。微粉化了的被处理物,由于在罐内漂浮,因此即使设置有专利文献1所记载那样的管体,也会进入该管体内部,并经由贯通孔而释放到燃烧室内。如果释放到燃烧室的被处理物的微粉增多,则会对在燃烧室的废气处理工序中使未燃烧的微粉燃烧的设备施加负载,这有可能导致生产率降低。

10.因此,本发明的目的在于提供新型且改进了的碳化物的制造方法以及碳化物的制造设备,在使用具有将在罐内产生的气体排出到燃烧室的排气机构的外热式的转罐式炉的碳化物的制造方法以及碳化物的制造设备中,能够抑制被处理物的微粉从罐内释放到燃烧室。

11.[1]一种碳化物的制造方法,使用包括旋转的罐、用于通过燃烧气体加热罐的周面的燃烧室、以及将在罐内产生的气体排出到燃烧室的排气机构的转罐式炉,使被处理物一边在罐内移动一边间接地加热,由此生成碳化物,该碳化物的制造方法包括:从向罐投入之前的被处理物中分离规定粒径以下的成分的工序。

[0012]

[2]在[1]所记载的碳化物的制造方法中,还包括:将分离后的被处理物的成分加工成结块物的工序;以及将结块物返还到向罐投入之前的被处理物中的工序。

[0013]

[3]在[2]所记载的碳化物的制造方法中,还包括从燃烧室回收粉状物的工序,在加工的工序中,将粉状物与分离后的被处理物的成分一起加工成结块物。

[0014]

[4]在[2]或[3]所记载的碳化物的制造方法中,分离的工序包括:从被处理物中分离第1粒径以下的成分的第1工序;以及从经过了第1工序的被处理物中分离第2粒径以下的成分的第2工序,在加工的工序中,将通过第1工序以及第2工序分别分离的被处理物的成分加工成结块物。

[0015]

[5]在[1]至[4]任一项所记载的碳化物的制造方法中,分离的工序包括:使气流向被处理物通气的工序;以及回收与气流一起飞散的被处理物的成分的工序。

[0016]

[6]一种碳化物的制造设备,具备包括旋转的罐、用于通过燃烧气体加热罐的周面的燃烧室、以及将在罐内产生的气体排出到燃烧室的排气机构的转罐式炉,一边使被处理物在罐内移动一边间接地加热,由此生成碳化物,其中,碳化物的制造设备还具备分级机构,该分级机构从向罐投入之前的被处理物中分离规定粒径以下的成分。

[0017]

[7]在[6]所记载的碳化物的制造设备中,还具备:结块机构,将由分级机构分离后的被处理物的成分加工成结块物;以及输送机构,用于将结块物返还到向罐投入之前的被处理物中。

[0018]

[8]在[7]所记载的碳化物的制造设备中,还具备从燃烧室回收粉状物的回收机构,结块机构将粉状物与分离后的被处理物的成分一起加工成结块物。

[0019]

[9]在[7]或[8]所记载的碳化物的制造设备中,分级机构包括:第1分级机构,从被处理物中分离第1粒径以下的成分;以及第2分级机构,从通过了第1分级机构的被处理物中分离第2粒径以下的成分,结块机构将由第1分级机构以及第2分级机构分别分离后的被处理物的成分混合而加工成结块物。

[0020]

[10]在[6]至[9]任一项所记载的碳化物的制造方法中,分级机构包括:干燥机,使被处理物通气干燥;以及袋式过滤器,回收在干燥机中与气流一起飞散的被处理物的成分。

[0021]

如以上说明的那样,根据本发明,在使用具有将在罐内产生的气体排出到燃烧室的排气机构的外热式的转罐式炉的碳化物的制造方法以及碳化物的制造设备中,能够抑制被处理物的微粉从罐内释放到燃烧室。

附图说明

[0022]

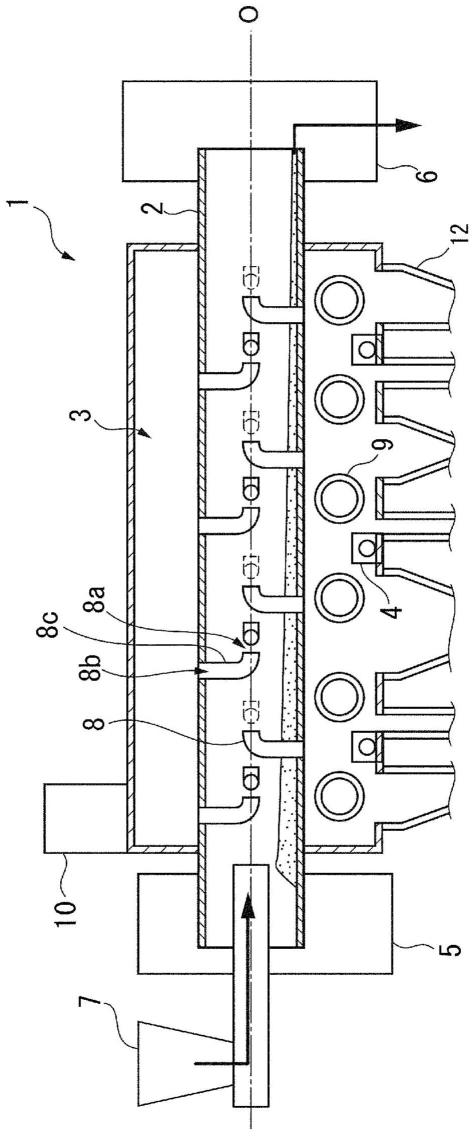

图1是表示本发明的第1实施方式的碳化物的制造设备所包括的转罐式炉的概要的纵截面图。

[0023]

图2是图1所示的转罐式炉的横截面图。

[0024]

图3是表示本发明的第1实施方式的碳化物的制造设备的整体构成的图。

[0025]

图4是表示以往的煤改性设备中的投入前的原料煤的粒度分布的例子的曲线图。

[0026]

图5是表示本发明的第2实施方式的碳化物的制造设备的整体构成的图。

[0027]

图6是表示本发明的第3实施方式的碳化物的制造设备的整体构成的图。

具体实施方式

[0028]

以下,参照附图对本发明的优选实施方式进行详细说明。另外,在本说明书以及附图中,对具有实质上相同的功能构成的构成要素标注相同的符号,由此省略重复说明。

[0029]

(第1实施方式)

[0030]

图1是表示本发明的第1实施方式的碳化物的制造设备所包括的转罐式炉的概要的纵截面图,图2是图1所示的转罐式炉的横截面图。在图示的例子中,转罐式炉1包括罐2以及燃烧室3。罐2为圆筒形,围绕圆筒的中心轴o旋转。在燃烧室3中,使燃烧器4供给的外部燃料以及后述的排气管8供给的可燃气体燃烧。罐2沿着大致水平方向贯通燃烧室3而配置,在燃烧室3内,罐2的周面被燃烧气体加热。此外,罐2设置有出口侧(图中右侧)相对于入口侧(图中左侧)变低那样的平缓倾斜。由此,被处理物一边在罐2内从入口侧朝向出口侧移动一边被间接地加热。

[0031]

罐2的入口侧由入口侧罩5密封,罐2的出口侧由出口侧罩6密封。由此,在罐2内,能够在阻断了外部气体的状态下加热被处理物。从设置在罐2的入口侧的料斗7投入的被处理物,通过一边在罐2内移动一边被加热而被干燥,进而热解为碳化物与可燃气体。从罐2的出口侧回收通过热解而生成的碳化物。

[0032]

另一方面,含有通过热解而生成的可燃气体的罐2内的气体经由排气管8供给到燃烧室3。如上所述,经由排气管8供给到燃烧室3的可燃气体与从燃烧器4供给的燃料一起,与从空气供给口9供给的空气混合而燃烧。通过从罐2内向燃烧室3供给可燃气体,能够节约从外部向燃烧器4供给的燃料。燃烧室3的废气经由烟道10排出,并在后述的废气处理工序中被处理。此外,在燃烧室3中也可以设置有用于回收粉状物的底部斜槽12,该粉状物包括从排气管8与可燃气体一起释放的粉状的被处理物、以及由于粉状的被处理物燃烧而产生的微粉灰。另外,在未设置底部斜槽12的情况下,在维护时回收堆积在燃烧室3内的粉状物。

[0033]

排气管8包括:在罐2的中心轴o的附近朝向罐2的出口侧的进气口8a;在罐2的周面上开口而与燃烧室3连通的排气口8b;以及在进气口8a与排气口8b之间延伸的管体8c。管体8c除了包括在进气口8a与排气口8b之间沿着罐2的截面方向延伸的直线部之外,还包括用于与朝向罐2的出口侧的进气口8a连接的折弯部。另外,在其他例子中,进气口8a也可以朝向罐2的入口侧。

[0034]

如上所述,由于进气口8a位于中心轴o附近,因此只要被处理物为适当量,则堆积在罐2内的被处理物便不会达到进气口8a的高度。此外,即使存在沿着铅垂方向落下的块状的被处理物,由于进气口8a朝向罐2的出口侧,因此也能够防止这种被处理物从进气口8a进入排气管8。但是,在罐2内漂浮的微粉化了的被处理物有时会从进气口8a进入排气管8。

[0035]

图3是表示本发明的第1实施方式的碳化物的制造设备的整体构成的图。

[0036]

图3所示的煤改性设备100是碳化物的制造设备的例子。在煤改性设备100中,原料煤101在由粉碎机103粉碎之后,由干燥机105通气干燥。此时,原料煤101所包含的微粉煤(也包含由粉碎机103产生的微粉煤)与气流一起飞散,由此从原料煤101分离。微粉煤与气流一起从干燥机105排出,并由袋式过滤器107回收。另一方面,干燥后的原料煤101(干燥煤)被投入到转罐式炉(干馏机)1中。

[0037]

干燥煤在转罐式炉1中被加热而使其进一步干燥,之后被干馏。干馏是煤被热解为碳化物(煤焦)与可燃气体的工序。从转罐式炉1回收的煤焦109例如被利用为燃料、加工原

料。另一方面,可燃气体如在上述中参照图1说明的那样从罐2内供给到燃烧室3,作为用于加热罐2的燃料而燃烧。另外,虽然未图示,但也可以从罐2内另行回收可燃气体的一部分,例如利用为燃料。

[0038]

转罐式炉1中的燃烧室3的废气经由图1所示的烟道10输送到废气处理工序111。废气处理工序111包括燃烧炉113、锅炉115、袋式过滤器117以及气体处理机119。在燃烧炉113中,使废气所包含的未燃烧的燃料(包含从罐2内供给的可燃气体)燃烧。从罐2内经由排气管8释放到燃烧室3的被处理物的微粉也在燃烧炉113中燃烧。在燃烧炉113中产生的热由锅炉115回收。之后,在由袋式过滤器117回收了包含灰的废气中的固态物之后,在气体处理机119中对废气进行最终处理。

[0039]

如上所述,在转罐式炉1中,根据排气管8的进气口8a的位置以及形状,防止堆积的被处理物以及块状的被处理物进入排气管8,另一方面,对于在罐2内漂浮的微粉化了的被处理物没有设置这种机构。因而,如果罐2内的被处理物包含较多微粉化了的成分,则相应较多的被处理物的微粉从罐2内经由排气管8释放到燃烧室3。在该情况下,如已经说明的那样,对在废气处理工序111中使微粉燃烧的燃烧炉113等施加负载,其有可能导致生产率降低。

[0040]

具体而言,例如,即使对应于向燃烧室3释放的微粉量增大而使燃烧炉113等的处理能力增大,由于对原料煤101进行干馏而形成煤焦109的处理能力不变,因此生产率也会降低。此外,即使在抑制原料煤101的处理量以使向燃烧室3释放的微粉量成为能够由燃烧炉113处理的量的情况下,转罐式炉1的处理能力会变得过剩,因此生产率也会降低。

[0041]

此处,以往,一般是不具有排气管8的转罐式炉,上述那样的微粉的举动不会被视为问题,因此如图3中虚线所示,将由袋式过滤器107回收的微粉煤直接返还到原料煤101(干燥煤)中而向转罐式炉1投入。但是,本发明人发现,在具有排气管8的转罐式炉1中,原料煤101所包含的微粉煤从罐2内经由排气管8释放到燃烧室3而产生上述那样的问题。

[0042]

图4是表示以往的煤改性设备中的投入前的原料煤的粒度分布的例子的曲线图。在图示的例子中,使原本粒径为10mm~30mm的原料煤101,在使粉碎机103的设定粒度成为最大而进行粉碎之后,由干燥机105干燥,在干燥机105中飞散而由袋式过滤器107回收的微粉煤被返还而投入到转罐式炉1中。曲线图表示在4个投入批次中分别测定的粒度分布。这些粒度分布例如表示粒径1mm以下的成分按照频度计算达到20%~35%的情况。虽然不清楚何种程度的粒径的煤从罐2内经由排气管8释放到燃烧室3,但实际上在废气处理工序111的燃烧炉113中燃烧的微粉量增大,因此推测为被处理物包含较多上述那样比较小的粒径的成分会导致微粉量增大。

[0043]

因此,如图3所示,在本实施方式的煤改性设备100中,由袋式过滤器107回收的微粉煤,不直接返回到原料煤101(干燥煤)中而是与原料煤101分离地进行处理。在该情况下,干燥机105以及袋式过滤器107构成分级机构,该分级机构通过使气流向作为被处理物的原料煤101中通气的工序以及回收与气流一起飞散的被处理物的成分的工序,执行从被处理物中分离规定粒径以下的成分的工序。由此,能够减少向转罐式炉1投入的被处理物所包含的微粉的量,其结果,能够抑制被处理物的微粉从罐2内释放到燃烧室3。

[0044]

通过抑制被处理物的微粉从罐2内释放到燃烧室3,由此如已经说明过的那样,能够减少在废气处理工序111中使微粉燃烧的燃烧炉113等的负载,能够防止生产率降低。此

外,通过抑制向燃烧室3内释放的微粉量,由此能够防止本来为了使从燃烧器4供给的燃料、经由排气管8供给的可燃气体燃烧而使用的空气被用于使微粉燃烧,其结果,还能够防止燃烧的发热效率降低。进而,通过抑制向燃烧室3释放的微粉量,还能够防止微粉或者微粉燃烧后的灰附着在燃烧室3内或者罐2的周面,而使传热效率降低。

[0045]

(第2实施方式)

[0046]

图5是表示本发明的第2实施方式的碳化物的制造设备的整体构成的图。图5所示的煤改性设备200除了包括上述第1实施方式的煤改性设备100的构成要素之外,还包括将由袋式过滤器107回收的微粉煤加工成结块物的结块机201、以及用于将结块物返还到向转罐式炉1的罐2投入之前的原料煤101(干燥煤)中的输送机203。进而,结块机201也可以将在转罐式炉(干馏机)1中由燃烧室3的底部斜槽12(参照图1以及图2)回收的粉状物与由袋式过滤器107回收的微粉煤一起加工成结块物。

[0047]

结块机201例如是通过压缩将包含微粉煤的粉状物成型为粒状的压块机等造粒机。或者,结块机201也可以是在将包含微粉煤的粉状物与焦油系粘合剂或有机系粘合剂一起混炼之后压缩而成型的成型机。关于上述那样粘合剂,混入量较少、例如为10%以下,并且在转罐式炉1中的加热时气化,因此不对原料煤101的干馏处理造成影响。由结块机201加工后的结块物的粒子(伪粒子)优选具有在由输送机203等输送以及在罐2内加热时不会碎裂而再次微粉化的程度的强度。

[0048]

在上述第1实施方式中,从原料煤101中分离的微粉煤,不返回到原料煤101(干燥煤)中而与原料煤101分离地进行处理。具体而言,微粉煤通过与原料煤101分开燃烧而回收热等的方法来进行处理。在该情况下,与使废气处理工序111的燃烧炉113具有用于使释放到燃烧室3的微粉煤燃烧的处理能力的情况相比,生产率提高。与此相对,在第2实施方式中,通过设置结块机201,由此对于微粉煤也能够在结块之后在转罐式炉1中进行干馏。由此,除了不需要用于微粉煤的处理的燃烧炉、锅炉等设备之外,从原料煤101生成的煤焦109的成品率也会提高。而且,如果将从转罐式炉(干馏机)1的燃烧室3回收的粉状物与微粉煤一起加工成结块物,则能够使从原料煤101生成的煤焦109的成品率进一步提高。但是,在从燃烧室3回收的粉状物中还包含较多的微粉灰,因此在微粉煤的情况下成品率提高的效果较大。

[0049]

(第3实施方式)

[0050]

图6是表示本发明的第3实施方式的碳化物的制造设备的整体构成的图。图6所示的煤改性设备300除了包括上述第2实施方式的煤改性设备200的构成要素之外,还包括被投入通过了干燥机105的原料煤101(干燥煤)的分级机301。在本实施方式中,结块机201将由袋式过滤器107回收的微粉煤与由分级机301从原料煤101中分离出的规定粒径以下的煤混合后加工成结块物。结块物由输送机203输送,在通过分级机301之后,返还到向转罐式炉1的罐2投入之前的原料煤101中。在本实施方式中,也与上述第2实施方式相同,结块机201也可以将在转罐式炉(干馏机)1中通过燃烧室3的底部斜槽12(参照图1以及图2)回收的粉状物与由袋式过滤器107回收的微粉煤以及由分级机301分离出的规定粒径以下的煤一起加工成结块物。

[0051]

分级机301例如是振动筛装置等机械式的分级机构,将与由干燥机105以及袋式过滤器107使用气流进行的分级不同的粒径范围的煤的粒子从原料煤101分离。具体而言,在

通过干燥机105以及袋式过滤器107分离了第1粒径以下的原料煤101的成分(微粉煤)的情况下,在分级机301中,分离比第1粒径大的第2粒径以下的原料煤101的成分。此处,分级机301也可以能够调节成为分离基准的粒径(上述第2粒径)。例如,在振动筛装置的情况下,通过更换使用网眼大小不同的多个筛网,由此能够调节成为分离基准的粒径。

[0052]

在本实施方式中,不仅是由干燥机105以及袋式过滤器107通过气流分离的微粉煤,对于更大(但是,在整体中较小)粒径的煤也能够使用分级机301从原料煤101分离。例如,在不仅是通过气流分离的微粉煤、更大粒径的煤也有可能在罐2内漂浮而从排气管8向燃烧室3释放的情况下,通过使用分级机301,能够将这种煤也从原料煤101分离,并在由结块机201结块后返还到原料煤101中。另外,在分离更大粒径的煤的分级机301中,当然也能够分离微粉煤,但由于微粉煤在由干燥机105使原料煤101干燥的工序中通过气流自动地分离、以及未向分级机301投入微粉煤而例如在振动筛装置中难以产生筛网的堵塞等,因此如本实施方式那样分两个阶段实施分级是有利的。

[0053]

或者,由分级机301从原料煤101分离并在结块机201中与微粉煤混合的更大粒径的煤,也有时使结块机201中的微粉煤容易结块。例如,在使用了造粒机的基于压缩进行成型的情况下,通过适当地调整材料的粒度分布,由此成型后的伪粒子的强度提高。因而,例如也可以为,不论是否存在在罐2内漂浮而从排气管8向燃烧室3释放的可能性,都使用分级机301从原料煤101分离为了在结块机201中将微粉煤适当地结块而需要的粒度的煤。适于结块的粒度分布例如也根据煤的种类而不同。因此,在分级机301中成为分离基准的粒径也可以根据煤的种类进行调节。即,在本实施方式中,能够在更大范围内自由地设定成为分离基准的粒径,或者通过准备适于分离后的被处理物的结块的粒度分布来提高结块后的被处理物的强度。

[0054]

实施例

[0055]

接着,对本发明的实施例进行说明。在实施例中,在上述作为第2实施方式而说明的煤改性设备200中,实施了煤的改性。结块机201使用压块机。在干燥机105以及袋式过滤器107中,从原料煤101分离大致粒径为1mm以下的微粉煤。另一方面,在比较例中,如在上述的图3中由虚线所示那样将分离出的微粉煤直接返还到原料煤101(干燥煤)中,并同样地实施了煤的改性。另外,在实施例以及比较例中,包含微粉煤的煤的粒度分布与上述图4所示的例子相同。在以下的表1中示出实施例以及比较例的结果。

[0056]

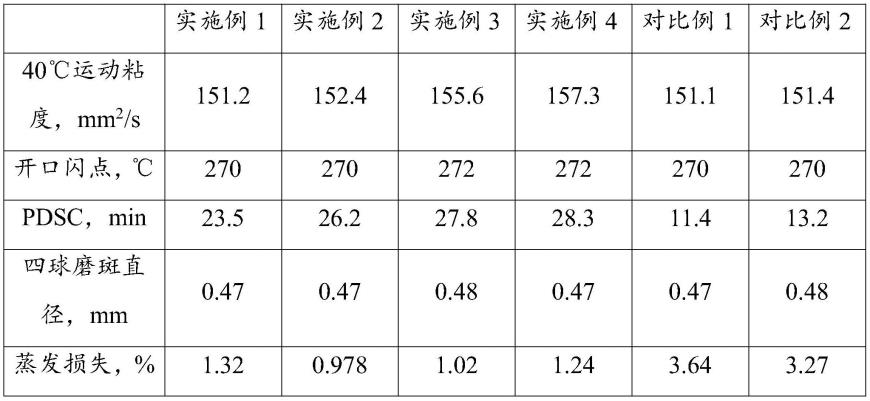

[表1]

[0057] 实施例比较例飞散微粉比例5%12%碳化物收获率54%45%废气产生量40,000nm3/h43,000nm3/h

[0058]

表1:实施例以及比较例的结果

[0059]

在上述结果中,飞散微粉比例是来自燃烧室3的废气中所含有的由废气处理工序111的袋式过滤器117回收的微粉相对于原料煤101的质量比。在该微粉中包含在转罐式炉1中从罐2内经由排气管8向燃烧室3释放并在燃烧室3内或者废气处理工序111的燃烧炉113中燃烧后的微粉煤的灰。另一方面,碳化物收获率是从转罐式炉1回收的煤焦109相对于原料煤101的质量比。废气产生量是基于设置于烟道10的流速计的测定值计算出的燃烧室3的

废气的累计流量。

[0060]

如表1所示,在实施例中,飞散微粉比例(5%)与比较例(12%)相比减少了40%左右。可以认为其原因在于,原料煤101所包含的微粉煤在分离并结块之后干馏,由此向燃烧室3释放的微粉煤的量大幅度减少。此外,在实施例中,碳化物收获率(54%)与比较例(45%)相加增加了20%左右。可以认为其原因在于,在比较例中释放到燃烧室3的微粉煤,在实施例中在结块之后干馏,因此作为煤焦109回收的原料煤101的比例增加。此外,与废气产生量还包含释放到燃烧室3的微粉煤的废气量的比较例相比,在实施例中,不包含这样的由于微粉煤而引起的废气,因此废气产生量也减少。

[0061]

以上,参照附图对本发明的优选实施方式进行了详细说明,但本发明并不限定于这种例子。只要是具有本发明所属的技术领域的常规知识的人员,当然能够在专利请求范围所记载的技术思想的范畴内想到各种变更例或者修正例,应当理解这些当然也属于本发明的技术范围。

[0062]

符号的说明

[0063]

1:转罐式炉(干馏机);2:罐;3:燃烧室;8:排气管;10:烟道;12:底部斜槽;100、200、300:煤改性设备;103:粉碎机;105:干燥机;107:袋式过滤器;111:废气处理工序;201:结块机;203:输送机;301:分级机。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。