1.本发明涉及数据处理领域,具体涉及用于玻璃纤维毡的生产质量检测方法。

背景技术:

2.由于玻璃纤维毡内部纤维细长、导热系数较低具有隔热、耐高温、耐腐蚀、稳定性强等诸多优点,被广泛运用于商业、工业、住宅建筑的供热、通风、空调调节等领域,有节能保温、噪音控制、改善室内空气质量的作用。

3.在玻璃纤维毡的生产制造过程中,往往会因为生产工艺或生产环节出现问题导致玻璃纤维毡存在拉裂、孔洞、挂纱、乳胶块等缺陷;这些缺陷会很大程度上降低玻璃纤维毡的隔热、隔音的效果,甚至缺陷过多过大会直接让生产的玻璃纤维毡成为报废品,所以对生产的玻璃纤维毡的质量检测是非常有必要的。

4.对于玻璃纤维毡的缺陷识别,行业内大多通过人工检查的方式识别缺陷并对缺陷分类,人工检查的方式受环境和外界因素影响过大,而且成本较高,耗费时间,检测效率低,还会出现漏检的情况;这种情况就需要一种智能化的识别方法对缺陷区域及缺陷类型进行识别。

技术实现要素:

5.本发明提供用于玻璃纤维毡的生产质量检测方法,以解决现有的对玻璃纤维毡缺陷检测时,通过人工检查的方式识别分类而出现的耗费人力且检测效率低,并且人工检查受环境等因素可能会出现漏检的问题。

6.本发明的用于玻璃纤维毡的生产质量检测方法采用如下技术方案:包括以下步骤:获取均匀透光的玻璃纤维毡的灰度图,对玻璃纤维毡灰度图进行区域分割;根据各区域中每个像素点的灰度值及同一灰度值对应像素点的数量计算各区域的纤维密度;获取玻璃纤维灰度图中每个区域中各像素点的灰度值和与该像素点相邻像素点的灰度值计算各像素点的对比度;并提取同一对比度中的像素个数计算每一对比度对应的对比度频率,利用各区域中每一对比度的对比频率计算出各区域的纤维分布均匀度;根据得到的各区域的纤维密度与纤维分布均匀度计算各区域的纤维完整度;根据设定的纤维完整度阈值与各区域的纤维完整度判断各区域是否为缺陷区域;当判断的区域为缺陷区域时,获取该缺陷区域图像中缺陷连通域的长轴和短轴,根据该缺陷连通域的纤维密度以及缺陷连通域的长轴和短轴计算缺陷形变度;根据设定的缺陷形变度阈值与缺陷形变度对缺陷连通域的缺陷类型进行判断。

7.所述缺陷连通域的纤维密度和各区域的纤维密度所采用的纤维密度计算方法相同;该纤维密度的计算公式如下:

式中:为纤维密度;为灰度级[0,255]中的第个像素值的大小,为像素值为的像素点数量,是灰度级的序号。

[0008]

所述计算各区域纤维分布均匀度的公式如下:式中:为该区域的纤维分布均匀度;为对比度为的频率;所述对比度频率的计算方法如下:将玻璃纤维毡灰度图的所有边缘像素点复制一次进行扩展得到新灰度图像,将新灰度图像中灰度级进行等级划分,每个等级内的灰度级统一灰度量级,对玻璃纤维毡灰度图像内的每个像素点计算其对比度,计算公式如下:式中:为像素点的对比度,为新灰度图像内第行第列的像素点,也是原灰度图像内第行第列的像素点,为像素点的灰度量级,为像素点邻域的像素点坐标;统计每个区域图像中各像素点的对比度大小,进行升序排序得到对比度序列,按照如下公式计算对比度频率:式中:为对比度为的频率,为对比度为的数量,为对比度序列中对比度的数量,为对比度序列中各对比度的序号。

[0009]

所述计算各区域的纤维完整度的公式如下:式中:为区域的纤维完整度,为该区域的纤维密度,为标准纤维密度,为该区域的纤维分布均匀度,为标准纤维分布均匀度。

[0010]

获取所述标准纤维密度与标准纤维分布均匀度的方法如下:

分别获取个区域的纤维密度与纤维分布均匀度,并对个区域的纤维密度与纤维分布均匀度分别进行升序排序得到纤维密度序列与纤维分布均匀度序列,获取纤维密度与纤维分布均匀度序列中上四分位数与下四分位数的值为边界值,选择两个边界值中间的纤维密度值和新纤维分布均匀度值分别作为新纤维密度值和新纤维分布均匀度值;分别计算标准纤维密度值和标准纤维分布均匀度值;标准纤维密度值计算公式如下:式中: 为选择的新纤维密度值,为第个新纤维密度值,为玻璃纤维毡灰度图划分的区域数量,是新纤维密度值的序号;标准纤维分布均匀度值计算公式如下:式中:为选择的新纤维分布均匀度,是新纤维分布均匀度的序号。

[0011]

所述确定存在缺陷的区域的方法是:设置一个纤维完整度阈值,根据得到的区域纤维完整度与设定的纤维完整度阈值对各区域进行判断,大于等于纤维完整度阈值的区域纤维完整度对应的区域为缺陷区域,以此方法对所有区域进行判断,确定出玻璃纤维毡图像中的所有缺陷区域。

[0012]

获取该缺陷区域图像中缺陷连通域的长轴和短轴,根据该缺陷连通域的纤维密度以及缺陷连通域的长轴和短轴计算缺陷形变度方法包括:对判断为缺陷区域的每个像素点构建向量[,],为灰度量级,为对比度,将各像素点八领域内向量与该像素点向量相同的像素点标记为同一个缺陷连通域,若两个缺陷连通域有相邻的像素点,将两个缺陷连通域合并为一个缺陷连通域;获取缺陷连通域的长轴与短轴;计算缺陷形变度的公式如下:式中:为该缺陷连通域的缺陷形变度,为缺陷连通域的纤维密度,为缺陷连通域的短轴,为缺陷连通域的长轴。

[0013]

所述对缺陷连通域的缺陷类型进行判断的过程如下:若,则对应缺陷区域缺陷为乳胶块;

若,则对应缺陷区域缺陷为挂纱;若,则对应缺陷区域缺陷为拉裂;若,则对应缺陷区域缺陷为孔洞;为缺陷形变度阈值。

[0014]

所述对玻璃纤维毡灰度图进行区域分割的方法为:将玻璃纤维毡灰度图分成不同的区域,玻璃纤维毡灰度图像大小为;以大小的窗口对玻璃纤维毡灰度图像进行行步长为10的滑窗操作,将玻璃纤维毡灰度图划分成个大小的区域、个)大小的区域、个大小的区域和个)大小的区域,共个区域,其中为取余符号,为向下取整符。

[0015]

本发明的有益效果是:本发明是利用计算机视觉,对生产的玻璃纤维毡进行图像采集,对采集后的图像进行灰度化处理后,分析玻璃纤维灰度图中的纤维分布特征,对图像的对比度以及纤维的分布情况进行综合分析,确定出缺陷区域,通过对处理后的灰度图进行分析,能够更清晰的分析出像素点的对比度,根据对比度确定的缺陷区域更加精确;再根据对缺陷区域的分析,通过与设定阈值对比确定的缺陷类型,能够更加准确,通过对缺陷类型的分析,能够判断生产过程中出现问题的环节,从而对该环节进行改进,方便后续的生产,也能提高生产效率;总体来说,使用计算机视觉的方式对玻璃纤维毡进行缺陷的识别,不仅能够提高检测效率,同时也能根据识别的缺陷类型判断出现缺陷的问题所在。

附图说明

[0016]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0017]

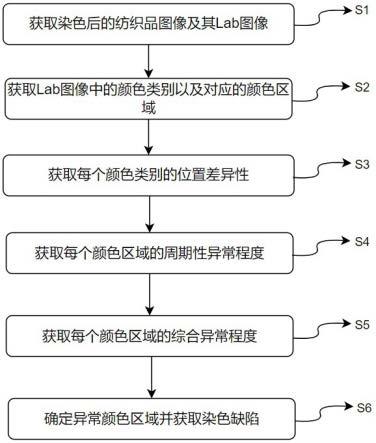

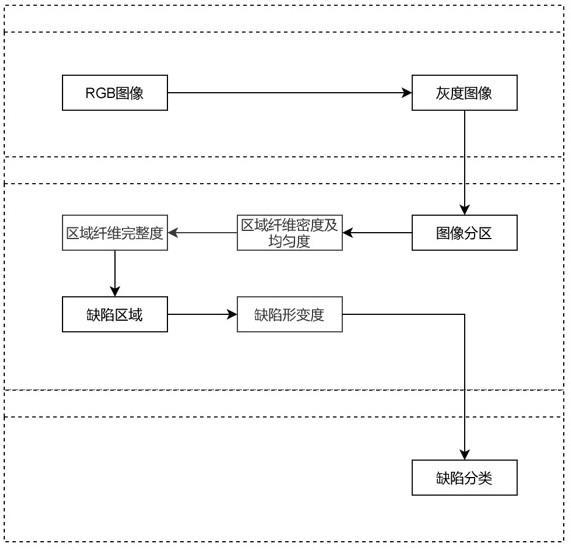

图1为本发明的系统流程框图;图2为本发明的实施例的方法流程图;图3为本发明中实施例的方法流程图;图4为本实施例中玻璃纤维毡的灰度图;图5为本实施例中玻璃纤维毡不同缺陷类型的灰度图;图6为本实施例中对玻璃纤维毡灰度图划分区域的示意图。

具体实施方式

[0018]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0019]

实施例1本发明的用于玻璃纤维毡的生产质量检测方法的实施例,如图1至图2所示:s101、获取均匀透光的玻璃纤维毡的灰度图。

[0020]

灰度图,又称灰阶图。把白色与黑色之间按对数关系分为若干等级,称为灰度。灰度分为256阶。用灰度表示的图像称作灰度图。

[0021]

由于玻璃纤维具有一定透光性,所以单个纤维在光源的照射下,在灰度图中显示为较浅的灰色。多个纤维叠加,受透光性影响,光线经过每个纤维损失一部分,导致多个纤维叠加在灰度图中颜色较深。

[0022]

s102、对玻璃纤维毡灰度图划分区域。

[0023]

将玻璃纤维毡灰度图进行区域划分,对每个小区域进行分析,能够减少计算量,在后续的识别检测过程中也能更加精确。

[0024]

s103、根据玻璃纤维毡灰度图的像素点的大小与数量计算各区域的区域纤维密度。

[0025]

根据对灰度图上像素点的像素值大小及数量的分析,能够获得各区域缺陷像素点的分布情况, 能够有效的判断存在缺陷的区域有哪些,以及缺陷像素点的分布情况,在后续分析缺陷类型的时候更简便。

[0026]

s104、计算玻璃纤维毡灰度图各区域中像素点的对比度以及各对比度的频率。

[0027]

对比度对视觉效果的影响非常关键,像素点的对比度也反映了周围像素点与该像素点的差异;各对比度在图像中的频率 反映了纤维的分布的均匀程度。

[0028]

s105、根据对比度频率计算各区域的区域纤维分布均匀度。

[0029]

对灰度图上各区域的对比度频率进行分析,根据对比度的频率计算各区域的区域纤维分布均匀度。

[0030]

s106、结合各区域的区域纤维密度与区域纤维分布均匀度计算各区域的纤维完整度。

[0031]

各区域的纤维完整度体现了各区域是否存在缺陷连通域,若该区域存在缺陷连通域,则该区域的完整度就比正常区域小,利用纤维完整度判定区域是否存在缺陷连通域。

[0032]

s107、利用各区域的纤维完整度获取存在缺陷的区域。

[0033]

根据设定阈值可以确定哪些区域存在缺陷区域,提取出存在缺陷的区域,在后续中对存在缺陷的区域进一步分析,确定缺陷类型。

[0034]

s108、对缺陷连通域进行分析,计算缺陷连通域的纤维密度。

[0035]

不同类型的缺陷其纤维密度不同,对缺陷连通域的纤维密度进行计算,利用缺陷连通域的纤维密度分析缺陷类型。

[0036]

s109、根据缺陷连通域的纤维密度计算缺陷的形变度。

[0037]

缺陷的形变度能够反映缺陷的类型,利用缺陷连通域的纤维密度计算缺陷的形变度能够对分析得到的缺陷类型更精确。

[0038]

s110、根据缺陷形变度确定缺陷类型。

[0039]

不同的缺陷类型其形变度不同,根据各类型的特点,设定阈值,将得到的形变度与

阈值进行比较,确定各缺陷连通域是缺陷类型。

[0040]

s111、根据存在缺陷的区域与缺陷类型判断出现问题的环节。

[0041]

根据出现缺陷的区域来确定出现问题的环节,再利用缺陷类型分析确定该环节出现的具体问题,对生产工艺或生产器械进行改进或修缮工作。

[0042]

实施例2本发明的用于玻璃纤维毡的生产质量检测方法的实施例,如图1与图3所示。

[0043]

s201、获取均匀透光的玻璃纤维毡的灰度图。

[0044]

在玻璃纤维毡下方放置均匀光源,正上方放置相机,从下往上对玻璃纤维毡打光,拍摄玻璃纤维毡图像。图像中仅包含玻璃纤维毡,不包含其他区域。图像分辨率为。

[0045]

将拍摄的玻璃纤维毡图像进行灰度化处理得到 灰度图,如图4所示。

[0046]

s202、对玻璃纤维毡灰度图划分区域。

[0047]

对玻璃纤维毡灰度图像进行分析,玻璃纤维毡是由玻璃纤维不定向地通过化学粘结剂或机械作用结合在一起制成的。其纤维分布方向无规律。由于生产环境或生产工艺等问题,可能会造成拉裂、孔洞、挂纱、乳胶块等缺陷,如图5所示,这些缺陷分布在较小的区域,因此将灰度图像划分不同的区域,对每个区域内玻璃纤维分布情况进行分析,挑选出可能包含缺陷的区域。

[0048]

将玻璃纤维毡灰度图分成不同的区域。玻璃纤维毡灰度图像大小为。以大小的窗口对玻璃纤维毡灰度图像进行行步长为10的滑窗操作,将玻璃纤维毡灰度图划分成个大小的区域、个)大小的区域、个大小的区域和个)大小的区域,共个区域,如图6所示。其中为取余符号,为向下取整符。

[0049]

s203、结合各区域的区域纤维密度与区域纤维分布均匀度计算各区域的纤维完整度。

[0050]

各区域的纤维完整度体现了各区域是否存在缺陷连通域,若该区域存在缺陷连通域,则该区域的完整度就比正常区域小,利用纤维完整度判定区域是否存在缺陷连通域。

[0051]

由于玻璃纤维具有一定透光性,所以单个纤维在光源的照射下,在灰度图中显示为较浅的灰色。多个纤维叠加,受透光性影响,光线经过每个纤维损失一部分,导致多个纤维叠加在灰度图中颜色较深。因此根据灰度图中的像素值大小,以及灰度图中纤维的分布,计算纤维完整度。结合所有区域的纤维完整度,可以获取存在缺陷的区域。

[0052]

计算各区域的纤维完整度的公式如下:式中:为区域的纤维完整度,为该区域的纤维密度,为该区域的标准纤维密度,为该区域的纤维分布均匀度,为该区域的标准纤维分布均匀度。

[0053]

利用上述方法计算出各区域的纤维完整度,根据各区域完整度的大小判断哪些区

域是存在缺陷的区域。

[0054]

s204、根据玻璃纤维毡灰度图的像素点的大小与数量计算各区域的区域纤维密度。

[0055]

根据对灰度图上像素点的大小及数量的分析,能够获得各区域缺陷像素点的分布情况, 能够有效的判断存在缺陷的区域有哪些,以及缺陷像素点的分布情况,在后续分析缺陷类型的时候更简便。

[0056]

若区域图像中纤维叠加越多,图像颜色越深,纤维密度越大;若区域图像中纤维分布少,则图像颜色越浅,纤维密度越小。纤维密度反应了区域图像纤维整体分布的多少。

[0057]

对每个区域的像素分布进行统计分析,得到不同像素值大小对应的像素个数。对灰度图像进行分析,单个玻璃纤维在图像中呈现浅灰色,像素值较大。多个纤维叠加的部分在图像中呈现较深的灰色,像素值较小。若无纤维分布,则图像中对应位置呈现较亮的颜色,像素值非常大。根据像素值大小及对应像素个数,计算各区域的区域纤维密度:式中:为灰度级[0,255]中的第个像素值的大小,为像素值为的像素点数量,是灰度级的序号。

[0058]

s205、根据对比度频率计算各区域的区域纤维分布均匀度。

[0059]

对灰度图上各区域的对比度频率进行分析,根据对比度的频率计算各区域的区域纤维分布均匀度。

[0060]

对每个区域的图像进行分析,若区域内部的纤维分布均匀,且纤维密度大,则该区域纤维完整度高,该区域存在缺陷的概率小。若区域内部的纤维分布不均,则该区域纤维完整度较差,该区域可能存在缺陷。

[0061]

结合对比度频率计算纤维分布均匀度:式中:为该区域的纤维分布均匀度;为对比度为的频率。

[0062]

s206、计算玻璃纤维毡灰度图各区域中像素点的对比度以及各对比度的频率。

[0063]

对比度对视觉效果的影响非常关键,像素点的对比度也反映了周围像素点与该像素点的差异;各对比度在图像中的频率 反映了纤维的分布的均匀程度。

[0064]

将内的像素值,均匀分成个灰度级,将原灰度图像四周各扩展一行或一列,扩展行、列的像素值与相邻行、列的像素值相同,得到大小的新灰度图像,对原灰度图像内的每个像素点计算其对比度,将原灰度图像中像素点的灰度级按从小到大的顺序进行等级划分,每个等级内的

灰度级统一灰度量级,即将灰度级划分为12个等级,每个等级内灰度级数量相同,将灰度级以1-12来表示,第一个等级内的灰度级统一用1表示,第二个等级内的灰度级统一用2表示,

……

,以此类推,第十二个等级内的灰度级统一用12表示。

[0065]

对比度计算公式如下:式中:为像素点的对比度,为新灰度图像内第行第列的像素点,也是原灰度图像内第行第列的像素点,为像素点的灰度量级,为像素点邻域的像素点坐标;统计每个区域图像中各像素点的对比度大小,进行升序排序得到对比度序列,对比度频率计算公式如下:式中:为对比度为的频率,为对比度为的数量,为对比度序列中对比度的数量,为对比度序列中各对比度的序号。

[0066]

s207、获取标准纤维密度和标准纤维分布均匀度。

[0067]

标准纤维密度值与标准纤维分布均匀度能够反映出各区域之间的差异大小,根据标准纤维密度与标准纤维分布均匀度进行计算,能够对后续计算分析过程中对缺陷区域的判定结果更准确。

[0068]

对于标准纤维密度和标准纤维分布均匀度,一般可以使用经验值,也可以根据实际情况来确定;本实施例根据各区域的纤维密度与分布均匀度来计算相应的标准纤维密度和标准纤维分布均匀度。

[0069]

若区域内纤维密度过小或过大,该区域可能存在缺陷,则该区域的纤维密度与其他区域存在较大差异。缺陷只存在与小部分区域,其他大部分区域之间的纤维密度差异较小,因此对所有区域纤维密度分析,取差异较小的大部分区域的纤维密度均值作为标准纤维密度:对个纤维密度统计分析,这个纤维密度是根据大小进行升序排序得到的纤维密度序列,得到个纤维密度的上四分位数及下四分位数,以上四分位数及下四分位数为边界,取纤维密度在边界之间的纤维密度值(包含边界)组成新的纤维密度序列,新序列中共有个纤维密度值。根据新的纤维密度序列计算标准纤维密度:

式中: 为选择的新纤维密度值,为第个新纤维密度值,为玻璃纤维毡灰度图划分的区域数量,是新纤维密度值的序号。

[0070]

由于缺陷只存在与小部分区域,其他大部分区域之间的纤维对比度差异较小,因此对所有区域纤维分布均匀度分析。同理,获取新的纤维分布均匀度序列,新序列共有个纤维分布均匀度值。根据新的纤维分布均匀度序列计算标准纤维分布均匀度:式中:为选择的新纤维分布均匀度,是新纤维分布均匀度的序号。

[0071]

s208、利用各区域的纤维完整度提取存在缺陷的区域。

[0072]

根据设定阈值可以确定哪些区域存在缺陷区域,提取出存在缺陷的区域,在后续中对存在缺陷的区域进一步分析,确定缺陷类型。

[0073]

根据得到的各区域纤维完整度,判断该区域是否存在缺陷:

①

若,则对应区域存在缺陷;

②

若,则对应区域不存在缺陷。

[0074]

是完整度阈值,由人工设定,经验值为。

[0075]

结合所有有缺陷的区域,将相邻的缺陷区域合并,得到个缺陷区域。

[0076]

s209、对缺陷连通域进行分析,计算缺陷连通域的纤维密度。

[0077]

不同类型的缺陷其纤维密度不同,对缺陷连通域的纤维密度进行计算,利用缺陷连通域的纤维密度分析缺陷类型。

[0078]

其中缺陷连通域的纤维密度算法与各区域的纤维密度算法相同;计算公式如下:式中:为缺陷连通域的纤维密度,为[0,255]中第个像素值的大小,为缺陷连通域像素值为的数量。

[0079]

获取缺陷连通域的长轴与短轴,长轴即缺陷连通域中经过缺陷连通域中心点的最长线段,短轴即缺陷连通域中经过缺陷连通域中心点的最短线段。

[0080]

s210、根据缺陷连通域的纤维密度计算缺陷的形变度。

[0081]

缺陷的形变度能够反映缺陷的类型,利用缺陷连通域的纤维密度计算缺陷的形变度能够对分析得到的缺陷类型更精确。

[0082]

乳胶缺陷、孔洞缺陷与拉裂、挂纱缺陷形状存在差异,乳胶缺陷、挂纱缺陷与孔洞、拉裂缺陷密度存在差异。结合缺陷纤维密度及缺陷区域长短轴,计算缺陷的形变度:式中:为该缺陷连通域的缺陷形变度,为缺陷连通域的纤维密度,为缺陷连通域的短轴,为缺陷连通域的长轴。

[0083]

s211、根据缺陷形变度确定缺陷类型。

[0084]

不同的缺陷类型其形变度不同,根绝各类型的特点,设定阈值,将得到的形变度与阈值进行比较,确定各缺陷连通域是缺陷类型。

[0085]

根据步骤二得到的每个缺陷的缺陷形变度,对缺陷进行分类:

①

若,则对应缺陷区域缺陷为乳胶块;

②

若,则对应缺陷区域缺陷为挂纱;

③

若,则对应缺陷区域缺陷为拉裂;

④

若,则对应缺陷区域缺陷为孔洞。

[0086]

为缺陷形变度阈值,由人工设定,经验值为。

[0087]

s212、根据存在缺陷的区域与缺陷类型判断出现问题的环节。

[0088]

根据出现缺陷的区域来确定出现问题的环节,再利用缺陷类型分析确定该环节出现的具体问题,对生产工艺或生产器械进行改进或修缮工作。

[0089]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。