1.本发明涉及一种运动补偿测量方法,尤其涉及一种适用于浮托安装的运动补偿测量方法。

背景技术:

2.随着世界经济的持续发展,国内外石油的需求量日益提升,陆地上的石油和天然气资源已经不能满足人类的需求,人们对石油和天然气的探索也逐渐从浅海延伸到深海,各种海洋石油平台不断向大型化和综合化发展,大型海洋平台的结构越来越复杂,上部模块的重量越来越大,所以上部模块的安装也变得越来越困难。

3.浮托安装是近年来被广泛采用的一种海上石油平台上部模块安装方法,上部模块的位置收到风、浪、潮等诸多因素影响,传统的运动补偿方法采用雷达传感器,测量精度只能达到厘米级,海洋噪声对监测结果影响较大,同时点云数据处理速度较慢,并不适用于浮托安装的实际工程。上部模块下降过程和载荷转移过程存在不同,不能采用相同的运动补偿测量方法,当前运动补偿测量系统都未对这类情况进行设计,严重影响了浮托安装过程的对接精度,因此浮托安装过程中急需一种高精度、高实用性、高时效性的运动补偿测量方法。

技术实现要素:

4.本发明方法克服了已有技术的缺点,提供一种适用于浮托安装的运动补偿测量方法。

5.本发明一种适用于浮托安装的运动补偿测量方法,包括以下步骤:

6.步骤一:在导管架桩腿上安装激光测距传感器和应变片,并在上部模块底部和顶面分别安装激光测距传感器和全站仪,具体步骤为:

7.第一步,在导管架每个支撑桩腿上安装激光测距传感器,共计安装10个激光测距传感器 a

1-a

10

,每个激光测距传感器测量面低于支撑桩腿顶面50mm,传感器测量面方向竖直向上。

8.第二步,选取上部模块底面的液压缸顶升位置作为基准点,安装激光测距传感器,共有 20个顶升位置,安装20个激光测距传感器b

1-b

20

。

9.第三步,在导管架每个支撑桩腿上靠近顶面的位置安装应变片组,共计安装10个应变片组h

1-h

10

,每四个应变片为一组,一组中的四个应变片通过胶水粘贴于支撑桩腿的侧面,并将每一个应变片组连接到动态应变仪。

10.第四步,选取上部模块底面与导管架对接的位置的中心点在上部模块顶面上的投影作为基准点,安装全站仪,共有10个对接位置,安装10个全站仪e

1-e

20

。

11.步骤二:在陆地上将上部模块顶升到一定高度,测量上部模块的初始挠度,具体步骤如下:

12.第一步,在地面上布置同步顶升液压缸,液压缸的安放位置与所设计的上部模块

的支承位置对应,采用同步顶升的方式,将上部模块顶升到一定高度。

13.第二步,选取每一个液压缸顶升位置的中心点在上部模块顶面上的投影作为测量点,得到20个测量点d

1-d

20

,每个全站仪根据就近原则,对离该全站仪最近的两个测量点进行测量,通过全站仪内部运算,得到测量点与全站仪的高程差δh

1-δh

20

。

14.步骤三:计算浮托安装过程中,上部模块下放阶段每次下放过程中每个液压缸的补偿值,并进行液压缸顶升补偿,直至直到上部模块与导管架接触,具体操作如此下:

15.第一步,将上部模块装船运输到进行浮托安装的海域,准备开始进行上部模块和导管架的对接工作。

16.第二步:控制液压缸高度下降50mm,使得上部模块高度同时下降,使用激光测距传感器 a

1-a

10

得到各激光测距传感器测量数据si,根据导管架间距获得各激光测距传感器在惯性坐标系中的横纵坐标进一步的,可以得到上部模块底部上各测量点坐标

17.第三步:根据测量得到的上部模块底部平面各点坐标求取上部模块底面对接平面方程为z=ax by c。

18.第四步:计算模块下放过程第i个液压缸的补偿量控制第i个液压缸向上顶升

19.第五步,重复第二步到第四步,直到上部模块与导管架接触。

20.步骤四:计算浮托安装过程中,上部模块载荷转移阶段每个液压缸的补偿值,直到载荷转移过程完成,具体操作如此下:

21.第一步:控制液压缸高度下降5mm,通过动态应变仪测量导管架每一根支撑桩腿的内力大小并计算转移重量g

tr

。

22.第二步,读取激光测距传感器b

1-b

20

的数据,得到各激光测距传感器测量数据li,计算液压缸由驳船姿态变化而产生的补偿量δli。

23.第三步,计算载荷转移过程第i个液压缸补偿量控制第i个液压缸向上顶升

24.第四步:重复第一步到第三步,直到载荷转移过程完成。

25.本发明的有益效果是自适应性强,计算速度快、精度高,能够在实际工况下对液压缸补偿量进行计算,符合实际需求,使用激光测距传感器,保证测量精度,同时计算方法简单、数据简单、处理速度快,保证了数据的时效性,避免了以往方法不符合工程实际、精度低,时滞性强的缺点,是一种高精度、高实用性、高时效性的运动补偿测量方法。

附图说明

26.图1为一种适用于浮托安装的运动补偿测量方法流程图;

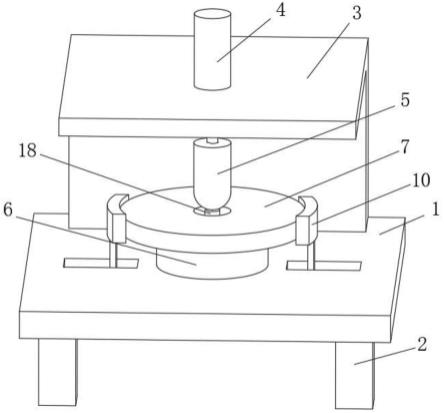

27.图2为激光测距传感器布置示意图;

28.图3为应变片布置示意图;

29.图4为测量初始挠度示意图;

30.图2中:1-上部模块;2-导管架;3-液压缸;4-驳船;

具体实施方式

31.下面结合附图和具体实施例对本发明加以详细说明:

32.以下是本发明的具体实施例,对本发明的技术方案作进一步的描述:

33.步骤一:在导管架桩腿上安装激光测距传感器和应变片,并在上部模块底部和顶面分别安装激光测距传感器和全站仪,具体步骤为:

34.第一步,在导管架每个支撑桩腿上安装激光测距传感器,共计安装10个激光测距传感器 a

1-a

10

,每个激光测距传感器测量面低于支撑桩腿顶面50mm,传感器测量面方向竖直向上。

35.第二步,选取上部模块底面的液压缸顶升位置作为基准点,安装激光测距传感器,共有 20个顶升位置,安装20个激光测距传感器b

1-b

20

。

36.第三步,在导管架每个支撑桩腿上靠近顶面的位置安装应变片组,共计安装10个应变片组h

1-h

10

,每四个应变片为一组,一组中的四个应变片通过胶水粘贴于支撑桩腿的侧面,并将每一个应变片组连接到动态应变仪。

37.第四步,选取上部模块底面与导管架对接的位置的中心点在上部模块顶面上的投影作为基准点,安装全站仪,共有10个对接位置,安装10个全站仪e

1-e

20

。

38.步骤二:在陆地上将上部模块顶升到一定高度,测量上部模块的初始挠度,具体步骤如下:

39.第一步,在地面上布置同步顶升液压缸,液压缸的安放位置与所设计的上部模块的支承位置对应,采用同步顶升的方式,将上部模块顶升到一定高度。

40.第二步,选取每一个液压缸顶升位置的中心点在上部模块顶面上的投影作为测量点,得到20个测量点d

1-d

20

,每个全站仪根据就近原则,对离该全站仪最近的两个测量点进行测量,通过全站仪内部运算,得到测量点与全站仪的高程差δh

1-δh

20

。

41.步骤三:计算浮托安装过程中,上部模块下放阶段每次下放过程中每个液压缸的补偿值,并进行液压缸顶升补偿,直至直到上部模块与导管架接触,具体操作如此下:

42.第一步,将上部模块装船运输到进行浮托安装的海域,准备开始进行上部模块和导管架的对接工作。

43.第二步:控制液压缸高度下降50mm,使得上部模块高度同时下降,使用激光测距传感器 a

1-a

10

得到各激光测距传感器测量数据si,根据导管架间距获得各激光测距传感器在惯性坐标系中的横纵坐标进一步的,可以得到上部模块底部上各测量点坐标

44.第三步:根据测量得到的上部模块底部平面各点坐标求取上部模块底面对接平面方程为z=ax by c,其中:

[0045][0046]

第四步:计算模块下放过程第i个液压缸的补偿量控制第i个液压缸向上顶升其中:

[0047][0048]

式中,表示在惯性坐标系中各液压缸顶升位置的横纵坐标,c0表示在惯性坐标系中上部模块预定对接平面高度。

[0049]

第五步,重复第二步到第四步,直到上部模块与导管架接触。

[0050]

步骤四:计算浮托安装过程中,上部模块载荷转移阶段每个液压缸的补偿值,直到载荷转移过程完成,具体操作如此下:

[0051]

第一步:控制液压缸高度下降5mm,通过动态应变仪测量导管架每一根支撑桩腿的内力大小并计算转移重量g

tr

,其中:

[0052][0053][0054]

式中,f

izt

表示第i个支撑桩腿内力;表示第i个支撑桩腿有效横截面积;e

zt

表示第i个支撑桩腿的弹性模量;εi表示第i个支撑桩腿的应变。

[0055]

第二步,读取激光测距传感器b

1-b

20

的数据,得到各激光测距传感器测量数据li,计算液压缸由驳船姿态变化而产生的补偿量δli,其中:

[0056][0057]

式中,δli表示第i个液压缸由于驳船姿态变化而产生的补偿量;表示本次顶升过程中第i个激光测距传感器测量值;表示上次顶升过程第i个激光测距传感器测量值。

[0058]

第三步,计算载荷转移过程第i个液压缸补偿量控制第i个液压缸向上顶升其中:

[0059][0060]

δhi=k

tr

δhi[0061][0062]

式中,δhi表示第i个液压缸因上部模块挠度变化而产生的补偿量,k

tr

表示修正系数; g

md

表示上部模块重量。

[0063]

第四步:重复第一步到第三步,直到载荷转移过程完成。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。