1.本实用新型涉及一种耐磨阀,特别涉及一种可在线调整的耐磨阀,属于耐磨阀技术领域。

背景技术:

2.阀门是用来开闭管路、控制流向、调节和控制输送介质的参数(温度、压力和流量)的管路附件。根据其功能,可分为关断阀、止回阀、调节阀等。阀门是流体输送系统中的控制部件,具有截止、调节、导流、防止逆流、稳压、分流或溢流泄压等功能。用于流体控制系统的阀门,从最简单的截止阀到极为复杂的自控系统中所用的各种阀门,其品种和规格相当繁多。阀门可用于控制空气、水、蒸汽、各种腐蚀性介质、泥浆、油品、液态金属和放射性介质等各种类型流体的流动。阀门根据材质还分为铸铁阀门,铸钢阀门,不锈钢阀门(201、304、316 等),铬钼钢阀门,铬钼钒钢阀门,双相钢阀门,塑料阀门,非标订制阀门等。

3.在石油化工、煤化工、多晶硅、电厂、冶金等装置中经常需要输送气-固、液-固或气-液-固等介质,对阀门的耐磨性能提出了很高的要求。如输送脏污介质时还要求介质不能进入阀腔,否则因介质堆积在阀腔,造成阀门开关困难或因开关不到位引起阀门泄漏,严重时造成阀门整体功能失效。由于现有技术的限制,目前在装置中常采用普通的楔式闸阀或平板闸阀,使用效果不尽人意,严重影响装置的长周期运行,也无法实现在线进行调整。因此,急需一种新的阀门来满足苛刻工况要求。

技术实现要素:

4.本实用新型所要解决的技术问题在于:提供一种可在线调整的耐磨阀,解决了介质堆积在阀腔的问题。

5.本实用新型所要解决的技术问题采取以下技术方案来实现:

6.本实用新型提供一种可在线调整的耐磨阀,包括在线调整杆、阀体、阀座组件和阀盖和闸板,其中,

7.所述阀体,与所述阀盖相连接,与所述阀盖之间设置有垫片;

8.所述阀座组件,包括阀座,设置于所述阀体的阀腔的顶端和底端;

9.所述在线调整杆,通过螺纹与所述阀体连接,其中,所述在线调整杆的一端安装于所述阀体内、与设置于所述阀腔底部的所述阀座相抵接;

10.所述闸板,包括截断型闸板或调节型闸板,设置于所述阀座内,其中,

11.所述阀座内设置有与所述闸板相对应的容纳腔;

12.所述阀座内的表层设置有硬化层,其中,所述硬化层为包括镍基合金、碳化钨或碳化铬喷涂或喷焊在所述阀座表面形成。

13.作为本实用新型的一种优选技术方案,设置于所述阀腔底部的所述阀座、其容纳腔的高度小于所述闸板的高度。

14.作为本实用新型的一种优选技术方案,所述在线调整杆上套接有压盖和密封垫,

其中,

15.所述压盖和所述密封垫均设置于所述阀体与所述在线调整杆之间,

16.所述压盖的一端位于所述阀体的外部。

17.优选地,

18.所述截断型闸板包括设置于其内部的导流腔;

19.所述调节型闸板的导流腔道包括第一腔道和第二腔道。

20.作为本实用新型的一种优选技术方案,所述阀座组件还包括压圈和碟形弹簧组;

21.所述阀座通过所述阀体上的台肩进行安装,其中,

22.所述阀座与所述阀体之间依次安装有第一密封圈、三角形金属圈、第二密封圈、所述压圈、所述碟形弹簧组和防尘圈。

23.作为本实用新型的一种优选技术方案,所述在线调整杆至少设置有两个,其中,

24.所述在线调整杆以所述阀座为轴线相对设置;

25.所述阀座的边侧设置有凹槽,其中,

26.所述在线调整杆端部的端面部与所述凹槽相抵接,

27.所述端面部包括球面或平面中的一种。

28.作为本实用新型的一种优选技术方案,所述闸板的顶端连接有阀杆,其中,

29.所述阀杆穿过所述阀盖和支架,所述支架与所述阀盖的端部相连接;

30.所述阀杆通过上密封座和填料压盖进行安装,其中,

31.所述上密封座与所述填料压盖之间依次设置有填料垫、填料腔和填料压套,所述填料腔内填充有填料。

32.作为本实用新型的一种优选技术方案,所述阀体上设置有排污连接管,所述阀盖上设置有吹扫连接管。

33.作为本实用新型的一种优选技术方案,所述阀体与所述阀盖之间通过螺柱和螺母进行连接。

34.进一步优选地,所述第一腔道和所述第二腔道一体设置,所述第一腔道的横截面自一端向另一端逐渐增大或减小。

35.本实用新型的有益效果是:本实用新型可以通过旋转在线调整杆,使在线调整杆进行轴向运动的同时、在线调整杆内端的端面部抵接阀座的凹槽,使得阀座更加靠近闸板,实现了对封面磨损量的补偿,在线调整杆调节阀座远离闸板时、实现了高温下热膨胀需要较大间隙的需求,提高了阀座的耐磨程度,也实现了在线调节;阀体和阀盖采用顶装式结构,阀门内的零部件都可以在阀体的顶部进行更换,实现了在线更换维护的功能;阀座内的表层(即阀座与闸板的接触面)设置有硬化层,可以提高耐磨程度,同时,阀门每次开关均是对阀座和闸板接触平面的研磨和抛光,提高了阀门的密封性能,也使得阀座具有了自清洁功能;设置于阀腔底部的阀座、其容纳腔的高度小于闸板的高度,当闸板选用带有导流腔的截断型闸板时,导流腔可以捕捉介质并将介质封闭在导流腔内,同时阀座可以实现将导流腔内的介质封闭的作用,防止其进入阀腔内,避免了因介质堆积在阀腔,造成阀门开关困难或因开关不到位引起阀门泄漏,严重时造成阀门整体功能失效的情况;耐磨性能佳,可以提高使用的寿命;通过在线调整功能,使介质与阀腔进行隔离,使介质不会进入阀腔。

附图说明

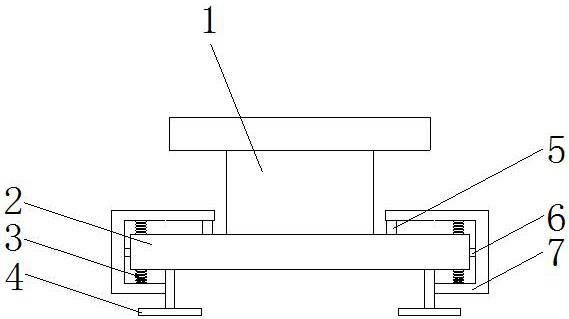

36.图1为本实用新型的结构示意图之一;

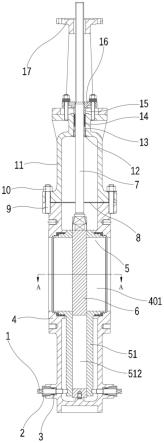

37.图2为本实用新型的结构示意图之二(图1中沿a-a方向的剖视图);

38.图3为本实用新型的结构示意图之三;

39.图4为本实用新型的结构示意图之四;

40.图5为本实用新型的结构示意图之五;

41.图6为本实用新型的局部结构示意图之一;

42.图7为本实用新型的局部结构示意图之二;

43.图8为本实用新型的局部结构示意图之三;

44.图9为本实用新型的局部结构示意图之四;

45.图中:1、在线调整杆;101、端面部;2、压盖;3、密封垫;4、阀体;401、阀腔;41、排污连接管;5、阀座组件;51、阀座;511、凹槽;512、容纳腔; 52、第一密封圈;53、三角形金属圈;54、第二密封圈;55、压圈;56、碟形弹簧组;57、防尘圈;6、截断型闸板;61、调节型闸板;7、阀杆;8、垫片;9、螺柱;10、螺母;11、阀盖;111、吹扫连接管;12、上密封座;13、填料垫; 14、填料腔;15、填料压套;16、填料压盖;17、支架。

具体实施方式

46.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

47.实施例

48.如图1-9所示,包括在线调整杆1、阀体4、阀座组件5和阀盖11和闸板,其中,

49.阀体4,与阀盖11相连接、具体的阀体4与阀盖11之间通过螺柱9和螺母 10进行连接,阀体4与阀盖11之间设置有垫片8,防止介质从阀体4和阀盖11 的连接处向外泄漏,同时,该顶装式结构,可以在维护和更换内部零部件时,阀门不需要从管线上拆卸下来,仅需拆卸阀门上部的阀盖11,所有阀门内部零部件都可以通过阀体1顶部进行在线更换,更加的方便;

50.阀座组件5,包括阀座51,设置于阀体4的阀腔401的顶端和底端,用于夹持闸板,闸板的顶端连接有阀杆7,本实施例中,阀杆7的底端与闸板的顶端通过t型槽连接安装;

51.在线调整杆1,通过螺纹与阀体4连接,在线调整杆1上套接有压盖2和密封垫3,其中,压盖2和密封垫3均设置于阀体4与在线调整杆1之间,压盖2 的一端位于阀体4的外部,即密封垫3通过压盖2进行压紧固定,防止介质从在线调整杆1与阀体4的连接处向外泄漏;在线调整杆1的一端安装于阀体4内、与设置于阀腔401底部的阀座51相抵接;在线调整杆1至少设置有两个,其中,在线调整杆1以阀座51为轴线相对设置或以阀座51进行对称设置;阀座51的边侧设置有凹槽511,其中,在线调整杆1端部的端面部101与凹槽511相抵接,端面部101包括球面或平面中的一种,本实施例中,优选为球面形,球面形的端面与凹槽511之间存在间隙,避免卡死。

52.具体的,闸板,包括截断型闸板6,设置于阀座51内,其中,阀座51内设置有与闸板相对应的容纳腔512,阀座51内的表层(即阀座51与闸板6接触的表层)设置有硬化层,在使用时,阀座51与闸板(如截断型闸板6)的密封面磨损或介质温度变化导致阀座51与闸板(如

截断型闸板6)接触间隙不能满足使用要求时,可在线通过旋转在线调整杆1最外侧的端部,使在线调整杆1作轴向运动并通过顶端的端面部101使阀座51靠紧闸板(如截断型闸板6)时实现密封面磨损量的补偿,远离闸板(如截断型闸板6)时实现高温下热膨胀需较大的间隙要求,提高了阀座的耐磨程度,也实现了在线调节。在本实用新型的另一个较佳的实施例中,阀座51和闸板6的表面均就有硬化层,具有超耐磨功能,可有效的抵御介质的冲蚀,保证长期的密封性能,由于阀座5a和截断型闸板6 始终紧密接触,阀门每次开关均是对阀座51和截断型闸板6整个接触平面的研磨和抛光,提高了阀门的密封性能。同时,阀门每次开关时,阀座51和截断型闸板6的超紧密封可将残留在截断型闸板6密封面上的介质擦拭干净,使得阀座 51具有了自清洁功能,进一步的避免了因介质残留导致的堵塞等风险。本实施例中,硬化层为包括镍基合金、碳化钨或碳化铬在内的硬质合金材料,将前述的硬质合金材料喷涂或喷焊在阀座51表面形成硬化层,实现阀门每次开关时对阀座51和截断型闸板6整个接触平面的研磨和抛光、提高密封性能之作用;在本实用新型的另一个较佳的实施例中,阀座51内的表层(即阀座51与闸板6接触的表层)和闸板6与阀座51接触的表层均设置有硬化层,进一步提高研磨和抛光之效果。

53.截断型闸板6包括设置于其内部的导流腔601、形成平行单闸板结构,阀门全关时进行全流量介质输送。阀座51采用下导向型延长结构、具有容纳腔512, 设置于阀腔401底部的阀座51、其容纳腔512的高度小于闸板的高度,在阀门全开、全关和中间位置时阀座51始终与截断型闸板6紧密接触,在阀门整个开关过程中,截断型闸板6的下导流孔(即导流腔601)可以捕捉介质并封闭在截断型闸板6和阀座51紧密接触的空间内,介质不会进入阀腔。封闭在截断型闸板6和阀座51紧密接触的空间内的介质会在阀门全开启时,在管道介质压力作用下流至下游。阀门这种独特的防污特性,使流道内的介质与阀腔完全隔离,介质不会进入或堆积在阀腔,特别适用于输送脏污介质,避免了堵塞等问题;

54.在本实用新型的另一个较佳的实施例中,闸板选用调节型闸板61,调节型闸板61的导流腔道包括第一腔道611和第二腔道612,第一腔道611和第二腔道一体设置,第一腔道611的横截面自一端向另一端逐渐增大或减小,如本实施例中第一腔道611为倒v型,第二腔道612为半圆形,可以实现对管道介质的流量和压力进行调节,亦可以根据需要对第一腔道611和第二腔道612的形状进行设置。

55.阀座组件5还包括压圈55和碟形弹簧组56,具体的,阀座51通过阀体4 上的台肩进行安装或限位,其中,阀座51与阀体4之间依次安装有第一密封圈 52、三角形金属圈53、第二密封圈54、压圈55、碟形弹簧组56和防尘圈57,碟型弹簧组56与压圈55接触,在压力和温度交变中,为阀座51提供持续的预紧力,形成活载阀座结构。第一密封圈52、三角形金属圈53和第二密封圈54 实现阀座51与阀体的径向密封,其中,防尘圈57可以防止介质进入碟型弹簧组 56影响碟型弹簧组56的性能。

56.阀杆7穿过阀盖11和支架17,支架17与阀盖11的端部相连接,阀杆7通过上密封座12和填料压盖16进行安装,其中,上密封座12与填料压盖16之间依次设置有填料垫13、填料腔14和填料压套15,填料腔14内填充有填料,具体的,上密封座12通过螺纹固定在阀盖11上,用于阀杆7向上运动至全开启位置时的限位和实现上密封功能。填料垫13位于上密封座12的上方,防止阀杆7 在上下运动时,填料14向下挤出影响密封性能。填料14设于填料垫13的上方,在填料压套15和填料压盖16的轴向压缩下,实现阀杆7的密封。填料压套15 的顶部

采用填料压盖16固定。支架17的底部与阀盖11固定连接,顶部与操作机构连接。

57.阀体4上(底部)设置有排污连接管41,阀盖11上(外侧)设置有吹扫连接管111,可对阀腔401进行定期的吹扫或清洗,保持阀腔401的清洁。

58.本实用新型可以通过旋转在线调整杆,使在线调整杆进行轴向运动的同时、在线调整杆内端的端面部抵接阀座的凹槽,使得阀座更加靠近闸板,实现了对封面磨损量的补偿,在线调整杆调节阀座远离闸板时、实现了高温下热膨胀需要较大间隙的需求,提高了阀座的耐磨程度,也实现了在线调节;阀体和阀盖采用顶装式结构,阀门内的零部件都可以在阀体的顶部进行更换,实现了在线更换维护的功能;阀座内的表层(即阀座与闸板的接触面)设置有硬化层,可以提高耐磨程度,同时,阀门每次开关均是对阀座和闸板接触平面的研磨和抛光,提高了阀门的密封性能,也使得阀座具有了自清洁功能;设置于阀腔底部的阀座、其容纳腔的高度小于闸板的高度,当闸板选用带有导流腔的截断型闸板时,导流腔可以捕捉介质并将介质封闭在导流腔内,同时阀座可以实现将导流腔内的介质封闭的作用,防止其进入阀腔内,避免了因介质堆积在阀腔,造成阀门开关困难或因开关不到位引起阀门泄漏,严重时造成阀门整体功能失效的情况。耐磨性能佳,可以提高使用的寿命;通过在线调整功能,使介质与阀腔进行隔离,使介质不会进入阀腔。

59.以上显示和描述了本实用新型的基本原理、主要特征和优点。本领域的技术人员应该了解,本实用新型不受上述实施例的限制,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入本实用新型要求保护的范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。