1.本发明涉及层叠晶片的磨削方法,在层叠对两个面侧的外周部分别进行了倒角的第1晶片和第2晶片而得的层叠晶片中,对第1晶片进行磨削而薄化。

背景技术:

2.当对在正面侧和背面侧的各外周部形成有倒角部的半导体晶片(以下简称为晶片)的背面侧进行磨削而将晶片薄化至例如一半以下的厚度时,在薄化后的晶片的外周部形成有所谓的刀刃(也被称为锐边)。

3.当形成刀刃时,在晶片的磨削中或晶片的搬送中,晶片容易以刀刃为起点而碎裂。为了防止该情况,提出了如下的加工方法:在晶片的外周部使切削刀具从正面切入至与完工厚度对应的规定的深度,通过切削将正面侧的倒角部去除(即进行边缘修剪),然后对晶片的背面侧进行磨削。

4.另外,还提出了如下的方法:代替切削刀具而使用具有透过晶片的波长的激光束或具有被晶片吸收的波长的激光束,将在外周部形成有倒角部的一张晶片的外周部去除(例如参照专利文献1)。

5.另外,在使正面侧和背面侧的外周部形成有倒角部且在正面侧形成有ic(integrated circuit,集成电路)等器件的两张晶片(第1晶片和第2晶片)的正面彼此利用粘接剂固定而得的层叠晶片中,有时仅使第1晶片薄化。

6.在该情况下,考虑如下的方案:利用卡盘工作台对第2晶片的背面侧进行吸引保持,成为第1晶片的背面侧向上方露出的状态,使切削刀具切入至第1晶片的背面侧的外周部,将第1晶片的正面侧和背面侧的倒角部去除。

7.但是,除了背面侧的倒角部以外,还要将正面侧的倒角部去除,为此需要将切削中的切削刀具的下端精密地定位于第1晶片的正面与第2晶片的正面的边界位置。当使切削刀具切入得比边界位置略深时,会切削第2晶片的正面侧。

8.例如当在第2晶片的正面侧的外周剩余区域设置有由铜形成的布线层的情况下,存在如下的问题:当使切削刀具切入至第2晶片的正面侧的外周剩余区域时,会产生包含铜的毛刺。

9.为了解决该问题,例如考虑了如下的方案:使用具有透过晶片的波长的激光束,在第1晶片的外周部形成改质层之后,通过对第1晶片的背面侧进行磨削而对第1晶片赋予外力,将第1晶片的外周部去除。

10.具体而言,首先在使激光束会聚于第1晶片的厚度方向的规定的深度位置的状态下,沿着位于比晶片的外周缘靠内侧规定距离的位置的圆形的第1加工预定线照射激光束,由此形成环状的第1改质层。

11.接着,在使激光束会聚于相同的深度位置的状态下,分别沿着呈放射状设定的多条第2加工预定线对第1加工预定线与晶片的外周缘之间的环状区域照射激光束,由此分别形成直线状的多个第2改质层。

12.并且,通过对第1晶片的背面侧进行磨削而对第1晶片赋予外力。认为若能够通过该外力而使裂纹以第1和第2改质层为起点充分地延伸,则能够以第1和第2改质层为界而将第1晶片的外周部去除。

13.但是,根据申请人所进行的实验已经明确:仅通过背面侧的磨削而赋予外力,裂纹的延伸的程度不充分,有时无法将外周部的环状区域完全去除。

14.专利文献1:日本特开2006-108532号公报

技术实现要素:

15.本发明是鉴于该问题点而完成的,其目的在于,在层叠第1晶片和第2晶片而得的层叠晶片中,更可靠地去除第1晶片的外周部的环状区域。

16.根据本发明的一个方式,提供层叠晶片的磨削方法,其中,在该层叠晶片中,将具有第1面和位于该第1面的相反侧的第2面且该第1面侧和该第2面侧的外周部分别进行了倒角的第1晶片的该第1面与具有第3面和位于该第3面的相反侧的第4面且该第3面侧和该第4面侧的外周部分别进行了倒角的第2晶片的该第3面以面对的状态贴合,该层叠晶片的磨削方法具有如下的工序:改质层形成工序,将具有透过该第1晶片的波长的激光束沿着设定于比该第1晶片的外周缘靠内侧的位置的环状的第1加工预定线照射至该第1晶片,在该第1晶片的内部形成环状的第1改质层,并且沿着设定于从该第1加工预定线至该第1晶片的该外周缘为止的环状区域的一条以上的第2加工预定线将激光束照射至该第1晶片,形成第2改质层,在俯视该第1面的情况下该第2改质层将该环状区域划分成两个以上的部分;修剪工序,在该改质层形成工序之后,使切削刀具从该第2面切入至该环状区域直至该第1晶片的厚度方向的规定的深度为止,并且使该层叠晶片和该切削刀具沿着该外周缘相对地移动,由此对该环状区域进行切削;以及磨削工序,在该修剪工序之后,对该第1晶片的该第2面侧进行磨削而将该第1晶片薄化至完工厚度,并且将该环状区域去除。

17.优选在该修剪工序中,在将该切削刀具所切入的规定的深度定位于比该第1改质层和第2改质层靠下方的位置的状态下,对该环状区域进行切削。

18.根据本发明的其他方式,提供层叠晶片的磨削方法,其中,在该层叠晶片中,将具有第1面和位于该第1面的相反侧的第2面且该第1面侧和该第2面侧的外周部分别进行了倒角的第1晶片的该第1面与具有第3面和位于该第3面的相反侧的第4面且该第3面侧和该第4面侧的外周部分别进行了倒角的第2晶片的该第3面以面对的状态贴合,该层叠晶片的磨削方法具有如下的工序:激光加工槽形成工序,将具有被该第1晶片吸收的波长的激光束从该层叠晶片的上方沿着设定于比该第1晶片的外周缘靠内侧的位置的环状的第1加工预定线照射至该第1晶片的该第2面,形成在该第1晶片的厚度方向上贯通该第1晶片的环状的第1激光加工槽,并且沿着设定于从该第1加工预定线至该第1晶片的该外周缘为止的环状区域的一条以上的第3加工预定线,从该层叠晶片的上方对该第2面照射激光束,形成在该第1晶片的厚度方向上贯通该第1晶片的一个以上的第2激光加工槽,在俯视该第1面的情况下,该第2激光加工槽将该环状区域划分成两个以上的部分;修剪工序,在该激光加工槽形成工序之后,使切削刀具从该第2面切入至该环状区域直至该第1晶片的厚度方向的规定的深度为止,并且使该层叠晶片和该切削刀具沿着该外周缘相对地移动,由此对该环状区域进行切削;以及磨削工序,在该修剪工序之后,对该第1晶片的该第2面侧进行磨削而将该第1晶片

薄化至完工厚度,并且将该环状区域去除。

19.在本发明的一个方式的晶片的磨削方法中,沿着设定于比第1晶片的外周缘靠内侧的位置的环状的第1加工预定线形成第1改质层,并且沿着设定于从第1加工预定线至第1晶片的外周缘为止的环状区域的一条以上的第2加工预定线形成将环状区域划分成两个以上的部分的第2改质层(改质层形成工序)。

20.在改质层形成工序之后,使切削刀具切入至环状区域直至第1晶片的厚度方向的规定的深度为止,对环状区域进行切削(修剪工序)。另外,在修剪工序之后,对第1晶片的第2面侧进行磨削而使第1晶片薄化至完工厚度,并且将环状区域去除(磨削工序)。

21.在环状区域形成有改质层的情况下,当在修剪工序中利用切削刀具直接对环状区域施加负荷时,裂纹延伸而到达正面,第1晶片的环状区域与第2晶片的结合力降低。因此,与未经修剪工序的情况相比,能够利用磨削工序可靠地去除环状区域。

22.另外,在本发明的其他方式的晶片的磨削方法中,沿着环状的第1加工预定线形成在第1晶片的厚度方向上贯通第1晶片的第1激光加工槽,并且沿着设定于从第1加工预定线至第1晶片的外周缘为止的环状区域的一条以上的第3加工预定线形成将环状区域划分成两个以上的部分且在第1晶片的厚度方向上贯通第1晶片的第2激光加工槽(激光加工槽形成工序)。

23.另外,在激光加工槽形成工序之后,依次进行修剪工序和磨削工序。在环状区域中形成有激光加工槽的情况下,当在修剪工序中利用切削刀具直接对环状区域施加负荷时,第1晶片的环状区域与第2晶片的结合力降低。因此,与未经过修剪工序的情况相比,能够利用磨削工序可靠地去除环状区域。

附图说明

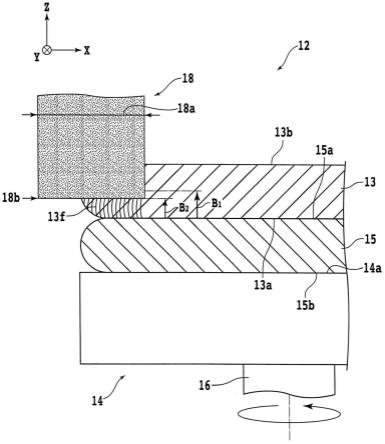

24.图1是层叠晶片的剖视图。

25.图2是第1实施方式的层叠晶片的磨削方法的流程图。

26.图3是示出了第1加工预定线和第2加工预定线的层叠晶片的俯视图。

27.图4是示出形成第1改质层的情况的图。

28.图5是示出形成第2改质层的情况的图。

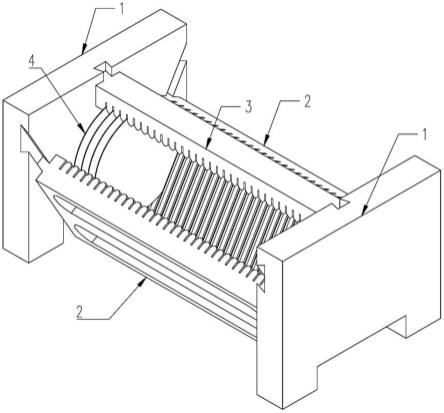

29.图6是示出修剪工序的图。

30.图7是示出磨削工序的图。

31.图8是第2实施方式的层叠晶片的磨削方法的流程图。

32.图9是示出了第1加工预定线和第3加工预定线的层叠晶片的俯视图。

33.图10是激光加工槽形成工序后的图9的c-c剖视图。

34.标号说明

35.2、36:激光加工装置;4:卡盘工作台;4a:保持面;6:旋转轴;8:激光束照射单元;10:聚光器;11:层叠晶片;12:切削装置;14:卡盘工作台;14a:保持面;16:旋转轴;13:第1晶片;13a:正面(第1面);13b:背面(第2面);13a1、13b1:倒角部;13c:外周缘;13d1:器件区域;13d2:外周剩余区域(环状区域);13e1:第1改质层;13e2:第2改质层;13f:裂纹;13g1:第1激光加工槽;13g2:第2激光加工槽;15:第2晶片;15a:正面(第3面);15b:背面(第4面);15a1、15b1:倒角部;15c:外周缘;15d1:器件区域;15d2:外周剩余区域;17:第1加工预定线;19:第2

加工预定线;18:切削刀具;18a:刃厚;18b:下端;21、21a、21b:第3加工预定线;22:磨削装置;24:卡盘工作台;24a:保持面;26:旋转轴;28:磨削单元;30:主轴;32:安装座;34:磨削磨轮;34a:磨轮基台;34b:磨削磨具;b1、b2:距离;b3:完工厚度;l:激光束。

具体实施方式

36.参照附图,对本发明的一个方式的实施方式进行说明。首先,参照图1,对在各实施方式中作为磨削等的加工对象的层叠晶片11进行说明。图1是层叠晶片11的剖视图。

37.层叠晶片11具有主要由硅(si)形成且分别具有大致相同的直径的第1晶片13和第2晶片15。在第1晶片13的正面(第1面)13a侧的外周部形成有倒角部13a1,在位于正面13a的相反侧的背面(第2面)13b侧的外周部也形成有倒角部13b1。

38.同样地,在第2晶片15的正面(第3面)15a侧的外周部形成有倒角部15a1,在位于正面15a的相反侧的背面(第4面)15b侧的外周部也形成有倒角部15b1。

39.第1晶片13和第2晶片15按照正面13a的中心与正面15a的中心大致一致的方式以正面13a和正面15a面对的状态利用树脂制的粘接剂贴合。因此,第1晶片13的外周缘13c与第2晶片15的外周缘15c在层叠晶片11的厚度方向上大致一致。

40.在第1晶片13的正面13a上呈格子状设定有多条分割预定线(间隔道)。在由多条间隔道围绕的各矩形区域内形成有ic、lsi(large scale integration,大规模集成)等器件(未图示)。

41.包含多个器件的圆形区域也被称为器件区域13d1(参照图1、图3)。在器件区域13d1的周围存在未形成器件的环状的外周剩余区域(环状区域)13d2(参照图1、图3)。

42.同样地,在第2晶片15的正面15a上也呈格子状设定有多条间隔道,在由多条间隔道围绕的各矩形区域内形成有器件(未图示)。在第2晶片15中,在形成有多个器件的圆形的器件区域15d1的周围也存在未形成器件的环状的外周剩余区域15d2。

43.接着,说明对第1晶片13的背面13b侧进行磨削而薄化的层叠晶片11的磨削方法。图2是第1实施方式的层叠晶片11的磨削方法的流程图。

44.在第1实施方式中,首先使用激光加工装置2,在第1晶片13的外周剩余区域13d2形成多个改质层(改质层形成工序s10)。因此,参照图4对激光加工装置2的结构进行说明。

45.图4所示的z轴方向例如是铅垂方向,x轴方向和y轴方向与水平方向大致平行。激光加工装置2具有圆板状的卡盘工作台4。卡盘工作台4具有由金属形成的圆板状的框体。

46.在框体的中央部形成有圆板状的凹部(未图示),在该凹部中固定有圆板状的多孔质板。框体的上表面和多孔质板的上表面成为大致同一平面,形成大致平坦的保持面4a。

47.在框体中形成有流路,该流路的一端与多孔质板连接。另外,在流路的另一端连接有喷射器等吸引源(未图示)。当来自吸引源的负压传递至保持面4a时,载置于保持面4a的层叠晶片11被保持面4a吸引保持。

48.在卡盘工作台4的下部配置有电动机等旋转驱动源(未图示)。旋转驱动源的旋转轴6与卡盘工作台4的下部连结,因此当使旋转驱动源进行动作时,卡盘工作台4绕旋转轴6旋转。旋转驱动源利用x轴方向移动板(未图示)进行支承。

49.x轴方向移动板被与x轴方向大致平行的一对导轨(未图示)支承为能够滑动。在x轴方向移动板的下表面侧设置有螺母部(未图示),在螺母部中以能够借助滚珠(未图示)而

旋转的方式连结有与x轴方向大致平行地配置的丝杠轴(未图示)。

50.在丝杠轴的一端部连结有脉冲电动机等驱动源(未图示),当使驱动源进行动作时,x轴方向移动板与卡盘工作台4一起沿着x轴方向移动(参照图5)。x轴方向移动板、导轨、丝杠轴等构成x轴方向移动单元。

51.在保持面4a的上方配置有激光束照射单元8。激光束照射单元8具有:激光振荡器(未图示);以及包含使激光束l会聚的聚光透镜(未图示)的聚光器10。

52.由聚光器10将具有透过第1晶片13的波长(例如为1064nm)的脉冲状的激光束l从层叠晶片11的上方照射至背面13b。激光束l会聚于第1晶片13的规定的深度位置。

53.在改质层形成工序s10中,沿着环状的第1加工预定线17(参照图3)照射激光束l,该环状的第1加工预定线17位于在第1晶片13的径向上距离外周缘13c规定的距离的内侧,设定于器件区域13d1与外周剩余区域13d2的边界。

54.在改质层形成工序s10中,还沿着在从第1加工预定线17至外周缘13c的外周剩余区域13d2中沿外周缘13c大致等间隔地呈放射状设定的一条以上(在本例中为18条)的第2加工预定线19(参照图3)照射激光束l。

55.图3是示出了在改质层形成工序s10中被照射激光束l的第1加工预定线17和第2加工预定线19的层叠晶片11的俯视图。在改质层形成工序s10中,首先利用保持面4a对第2晶片15的背面15b侧进行吸引保持。

56.接着,将聚光器10配置于第1加工预定线17的正上方,将激光束l的聚光点从正面13a定位于距离b1所对应的规定的深度(参照图4)。在该状态下,使卡盘工作台4旋转。

57.加工条件例如如下设定。

58.波长

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

:1064nm

59.平均输出

ꢀꢀꢀꢀꢀꢀ

:1w

60.重复频率

ꢀꢀꢀꢀꢀꢀ

:100khz

61.旋转速度

ꢀꢀꢀꢀꢀꢀ

:180

°

/s

62.在第1晶片13的内部,在聚光点及其附近产生多光子吸收,因此沿着第1加工预定线17形成环状的第1改质层13e1。图4是图3的a-a剖视图,是示出形成第1改质层13e1的情况的图。

63.在图4中,为了便于说明,用圆圈示出第1改质层13e1。当形成第1改质层13e1时,形成以第1改质层13e1为起点而向正面13a和背面13b延伸的裂纹13f。不过,在改质层形成工序s10的时刻,裂纹13f未必到达正面13a和背面13b。

64.距离b1大于后述的距离b2和完工厚度b3。例如距离b1是第1晶片13的厚度(即、正面13a和背面13b间的距离)的一半以上,在第1晶片13的厚度为775μm的情况下,距离b1为700μm。

65.另外,在本实施方式中,形成一个环状的第1改质层13e1,但也可以在将聚光点定位于与距离b1不同的深度的状态下使卡盘工作台4旋转,由此形成两个以上的环状的第1改质层13e1。

66.在形成第1改质层13e1之后,停止卡盘工作台4的旋转,在将聚光点从正面13a定位于距离b1的状态下,利用x轴移动单元使卡盘工作台4在x轴方向上移动,由此沿着一条第2加工预定线19形成第2改质层13e2。

67.加工条件例如如下设定。

68.波长

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

:1064nm

69.平均输出

ꢀꢀꢀꢀꢀ

:1w

70.重复频率

ꢀꢀꢀꢀꢀ

:100khz

71.加工进给速度 :800mm/s

72.由此,在距离正面13a为距离b1的深度位置形成第1改质层13e1和第2改质层13e2。图5是示出形成第2改质层13e2的情况的图。在图5中,为了便于说明,用多个圆圈示出沿着一条第2加工预定线19形成于距离正面13a为距离b1的位置的一个第2改质层13e2。

73.在俯视正面13a的情况下,通过该一个第2改质层13e2,在第1晶片13的周向上划分成两个部分。如图3所示,本实施方式的外周剩余区域13d2通过18条第2加工预定线19划分成18个部分。

74.当形成第2改质层13e2时,也形成以第2改质层13e2为起点而向正面13a和背面13b延伸的裂纹13f。在图5中,为了便于说明,用波浪线示出裂纹13f,但在改质层形成工序s10的时刻,裂纹13f未必到达正面13a和背面13b。

75.在改质层形成工序s10之后,使用切削装置12,对外周剩余区域13d2的背面13b侧进行切削(修剪工序s20)。图6是示出修剪工序s20的图。切削装置12具有圆板状的卡盘工作台14。卡盘工作台14的结构与上述卡盘工作台4大致相同,但卡盘工作台14的框体由树脂形成,而非金属。

76.在卡盘工作台14的下部连结有电动机等旋转驱动源(未图示)的旋转轴16。在卡盘工作台14的上方设置有切削单元。切削单元具有圆柱状的主轴(未图示)。

77.主轴的高度方向配置成与水平方向大致平行。在主轴的一端部设置有电动机等旋转驱动源,在主轴的另一端部安装有切削刀具18。切削刀具18具有比较大的刃厚18a。

78.刃厚18a大于从第1加工预定线17至外周缘13c的距离(即外周剩余区域13d2的宽度)。本实施方式的刃厚18a为3mm,外周剩余区域13d2的宽度为2mm。

79.在修剪工序s20中,首先利用保持面14a对第2晶片15的背面15b侧进行吸引保持。此时,第1晶片13的背面13b向上方露出。接着,使主轴以高速(例如为20000rpm)旋转,并且使切削刀具18切入至外周剩余区域13d2。

80.具体而言,按照切削刀具18的下端18b在第1晶片13的厚度方向上距离正面13a为距离b2所对应的规定的深度的方式使切削刀具18切入至外周剩余区域13d2。

81.距离b2(在本说明书中也称为切削剩余厚度)小于上述距离b1。即,在修剪工序s20中,将切削刀具18的下端18b定位于比第1改质层13e1和第2改质层13e2靠下方的位置。

82.在使下端18b切入至规定的深度的状态下,使卡盘工作台14以规定的旋转速度旋转,因此使第1晶片13相对于切削刀具18沿着外周缘13c相对地移动。

83.在本实施方式中,以2

°

/s(即120

°

/min)使卡盘工作台14旋转,因此花费三分钟使卡盘工作台14旋转一周,将背面13b侧的外周剩余区域13d2去除。

84.在修剪工序s20中,能够直接对外周剩余区域13d2施加负荷。因此,能够使以第1改质层13e1和第2改质层13e2为起点的裂纹13f按照到达正面13a的方式可靠地延伸。

85.另外,通过该修剪工序s20,将第2改质层13e2去除。因此,与残留第2改质层13e2的情况相比,能够提高由层叠晶片11制造的器件芯片的抗弯强度。

86.在修剪工序s20之后,使用磨削装置22对第1晶片13的背面13b侧进行磨削(磨削工序s30)。如图7所示,磨削装置22具有圆板状的卡盘工作台24。卡盘工作台24具有由非多孔质的陶瓷形成的圆板状的框体。

87.在框体的中央部形成有圆板状的凹部(未图示),在该凹部中固定有圆板状的多孔质板。框体的上表面和多孔质板的上表面成为大致同一平面的保持面24a,保持面24a具有中央部比外周部略微突出的圆锥形状。

88.在框体中形成有流路,该流路的一端与多孔质板连接。另外,在流路的另一端连接有喷射器等吸引源(未图示),来自吸引源的负压传递至保持面24a。

89.在卡盘工作台24的下部连结有电动机等旋转驱动源(未图示)的旋转轴26。旋转轴26通过倾斜调整机构(未图示)进行倾斜,以使得圆锥形状的保持面24a的一部分与水平面大致平行。

90.在保持面24a的上方配置有磨削单元28。磨削单元28具有配置成与z轴方向大致平行的圆柱状的主轴30。在主轴30的上端部设置有电动机,在主轴30的下端部固定有圆板状的安装座32。

91.在安装座32的下表面侧安装有圆环状的磨削磨轮34。磨削磨轮34具有由金属形成的圆环状的磨轮基台34a。在磨轮基台34a的下表面侧沿着磨轮基台34a的周向以规定的间隔配置有分别为块状的多个磨削磨具34b。

92.图7是示出磨削工序s30的图。在磨削工序s30中,首先利用保持面24a对第2晶片15的背面15b侧进行吸引保持。此时,第1晶片13的背面13b向上方露出。

93.接着,使卡盘工作台24和磨削磨轮34旋转,并且使磨削磨轮34以规定的磨削进给速度下降。使由多个磨削磨具34b的下表面规定的磨削面与背面13b接触,由此对第1晶片13的背面13b侧进行磨削,将第1晶片13薄化至完工厚度b3。

94.此时,将第1改质层13e1从第1晶片13去除。另外,完工厚度b3所对应的、正面13a与磨削工序s30后的背面13b之间的距离小于形成有第1改质层13e1等的距离b1和与切削剩余厚度对应的距离b2中的任意距离。

95.在外周剩余区域13d2中,经过修剪工序s20而使裂纹13f到达正面13a,因此第1晶片13的正面13a侧的外周剩余区域13d2与第2晶片15的正面15a侧的外周剩余区域15d2的结合力降低。因此,在磨削工序s30中,通过离心力、振动等外力,将外周剩余区域13d2分割而从层叠晶片11去除。

96.这样,在本实施方式中,在外周剩余区域13d2中形成有第1改质层13e1和第2改质层13e2,因此当在修剪工序s20中直接对外周剩余区域13d2施加负荷时,裂纹13f延伸而可靠地到达正面13a。

97.由此,第1晶片13的外周剩余区域13d2与第2晶片15的结合力降低。因此,与未经过修剪工序s20的情况相比,能够利用磨削工序s30可靠地去除外周剩余区域13d2。

98.接着,对第2实施方式进行说明。图8是第2实施方式的层叠晶片11的磨削方法的流程图。在第2实施方式中,代替改质层形成工序s10而进行激光加工槽形成工序s12。

99.在第2实施方式中,设定有与第1实施方式相同的环状的第1加工预定线17,但在外周剩余区域13d2呈格子状设定有与第1实施方式不同的多条第3加工预定线21(参照图9)。

100.图9是示出了第1加工预定线17和第3加工预定线21的层叠晶片11的俯视图。另外,

图10是激光加工槽形成工序s12后的图9的c-c剖视图。

101.在激光加工槽形成工序s12中,使用与图4所示的激光加工装置2大致相同但照射具有被第1晶片13吸收的波长(例如为355nm)的脉冲状的激光束的激光加工装置36(参照图10),对第1晶片13进行加工。

102.激光加工装置36除了卡盘工作台4、旋转驱动源和x轴方向移动单元以外,还具有设置于x轴方向移动板上且支承旋转驱动源的y轴方向移动板(未图示)。y轴方向移动板以能够滑动的方式安装于与y轴方向大致平行地配置且固定于x轴方向移动板上的一对导轨(未图示)上。

103.在y轴方向移动板的下表面侧设置有螺母部(未图示),在螺母部中以能够借助滚珠(未图示)而旋转的方式连结有配置成与y轴方向大致平行的丝杠轴(未图示)。在丝杠轴的一端部连结有脉冲电动机等驱动源(未图示)。

104.当使驱动源进行动作时,y轴方向移动板与卡盘工作台4一起沿着y轴方向移动。y轴方向移动板、导轨、丝杠轴等构成y轴方向移动单元。另外,在图10中,省略了激光束照射单元8。

105.在激光加工槽形成工序s12中,具体而言,首先在沿着第1加工预定线17从层叠晶片11的上方向背面13b照射激光束的状态下使卡盘工作台4旋转。

106.加工条件例如如下设定。由此,在第1晶片13的厚度方向上形成贯通第1晶片13的环状的第1激光加工槽13g1(参照图10)。

107.波长

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

:355nm

108.平均输出

ꢀꢀꢀꢀꢀ

:1w

109.重复频率

ꢀꢀꢀꢀꢀ

:100khz

110.旋转速度

ꢀꢀꢀꢀꢀ

:180

°

/s

111.接着,按照多条第3加工预定线21中的与第1方向平行的第3加工预定线21a与x轴方向大致平行的方式,使卡盘工作台4旋转而调整层叠晶片11的朝向。并且,利用x轴方向移动单元沿着一条第3加工预定线21a照射激光束而形成第2激光加工槽13g2。

112.加工条件例如如下设定。

113.波长

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

:355nm

114.平均输出

ꢀꢀꢀꢀꢀꢀ

:1w

115.重复频率

ꢀꢀꢀꢀꢀꢀ

:100khz

116.加工进给速度

ꢀꢀ

:800mm/s

117.在沿着一条第3加工预定线21a形成第2激光加工槽13g2之后,利用y轴方向移动单元变更激光束的照射位置,沿着与一条第3加工预定线21a相邻的其他第3加工预定线21a照射激光束。

118.另外,按照仅在外周剩余区域13d2形成第2激光加工槽13g2而不在器件区域13d1形成第2激光加工槽13g2的方式,适当地调整激光束的照射时机。

119.在沿着与第1方向平行的所有第3加工预定线21a形成第2激光加工槽13g2之后,使用y轴方向移动单元沿着与垂直于第1方向的第2方向平行的所有第3加工预定线21b同样地形成第2激光加工槽13g2。

120.在本实施方式中,沿着相互垂直的13条

×

13条的第3加工预定线21形成第2激光加

工槽13g2,但第3加工预定线21的数量不限于该例。

121.第3加工预定线21可以为相互垂直的10条

×

10条,也可以为相互垂直的20条

×

20条。另外,在本实施方式中,将在超过器件区域13d1而延长的情况下相互一致的第3加工预定线21计数为1条。

122.在俯视正面13a的情况下,只要能够通过一条以上的第3加工预定线21将外周剩余区域13d2划分成两个以上的部分即可。不过,将外周剩余区域13d2划分的数量越多,则第1晶片13的外周剩余区域13d2与第2晶片15的结合力越容易降低,因此是优选的。

123.在第2实施方式中,在激光加工槽形成工序s12后的修剪工序s20中,当利用切削刀具18直接对外周剩余区域13d2施加负荷时,第1晶片13的外周剩余区域13d2与第2晶片15的结合力也降低。

124.因此,与未经过修剪工序s20的情况相比,能够利用磨削工序s30可靠地去除环状区域。除此以外,上述实施方式的构造、方法等只要不脱离本发明的目的的范围,则可以适当地变更并实施。

125.在第1实施方式中,呈放射状设定有多条第2加工预定线19,但也可以与第2实施方式同样地呈格子状设定有一条以上的第2加工预定线19。另外,在第2实施方式中,也可以与第1实施方式同样地呈放射状设定有一条以上的第3加工预定线21。

126.另外,在改质层形成工序s10中,也可以在形成第2改质层13e2之后形成第1改质层13e1。另外,在激光加工槽形成工序s12中,也可以在形成第2激光加工槽13g2之后形成第1激光加工槽13g1。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。