1.本发明涉及轧钢技术领域,尤其涉及一种测厚仪异常监测方法、装置、设备及介质。

背景技术:

2.轧钢是整个冶金工艺中的重要一环,随着社会的发展,用户对钢材质量要求越来越高,其中厚度对于带钢质量具有重要意义,现在轧机产线通过将厚度自动控制技术(automatic gauge control,agc)应用于轧机可实现厚度控制。agc技术是在精轧出口安装厚度检测仪表对带钢厚度进行实时测量,agc控制系统通过比较实测厚度与设定厚度偏差,带入模型进行运算,再改变轧机压下量、秒流量等,进而实现了实时厚度自动控制。

3.因此,厚度是带钢质量重要控制参数,然而传统的带钢厚度测量中,并没有针对测厚仪异常的处理措施,导致测厚仪出现异常时,影响带钢厚度的获取,严重时,可能由于厚度异常出现批量的带钢质量问题,甚至由于轧制厚度问题造成的堆钢事故。

技术实现要素:

4.本技术实施例通过提供了一种测厚仪异常监测方法、装置、设备及介质,该方法可以快速检测出测厚仪出现的异常情况,能够有效地避免轧制过程中因精轧出口厚度检测失准导致厚度控制异常问题。

5.第一方面,本发明通过本发明的一实施例提供如下技术方案:

6.一种测厚仪异常监测方法,应用于测厚仪异常监测系统中,所述系统包括:第一测厚仪以及第二测厚仪,所述第一测厚仪以及所述第二测厚仪均用于采集精轧出口的带钢厚度,所述方法包括:在轧钢过程中,检测所述第一测厚仪采集的第一带钢厚度与所述第二测厚仪采集的第二带钢厚度之间差值是否大于或等于第一预设厚度偏差;若是,则判断第一差值以及第二差值是否大于第二预设厚度偏差,其中,所述第一差值为所述第一带钢厚度与设定目标厚度之间的差值,所述第二差值为所述第二带钢厚度与所述设定目标厚度之间的差值;若所述第一差值大于所述第二预设厚度偏差,则判定所述第一带钢厚度为异常数据,若所述第二差值大于所述第二预设厚度偏差,则判定所述第二带钢厚度为异常数据,并在判定出所述第一带钢厚度和/或所述第二带钢厚度为异常数据时,进行报警提示。

7.优选地,所述方法还包括:在进行轧钢之前,监测所述第一测厚仪以及所述第二测厚仪是否处于故障状态;若所述第一测厚仪以及所述第二测厚仪均处于非故障状态,则执行所述检测所述第一测厚仪采集的第一带钢厚度与所述第二测厚仪采集的第二带钢厚度之间差值是否大于或等于第一预设厚度偏差的步骤。

8.优选地,所述方法还包括:若所述第一测厚仪和/或所述第二测厚仪处于故障状态,则进行故障报警。

9.优选地,所述监测所述第一测厚仪以及所述第二测厚仪是否处于故障状态,包括:分别对所述第一测厚仪以及所述第二测厚仪进行标定,得到所述第一测厚仪的第一故障状

态信号以及所述第二测厚仪的第二故障状态信号;通过识别所述第一故障状态信号,确定所述第一测厚仪是否存在故障,以及通过识别所述第二故障状态信号,确定所述第二测厚仪是否存在故障。

10.优选地,所述方法还包括:若所述第一差值以及所述第二差值均小于所述第二预设厚度偏差,则判定所述第一带钢厚度以及所述第二带钢厚度为真实数据;确定所述第一差值与所述第二差值中的较小差值,并将所述较小差值对应的测厚仪作为目标测厚仪,输出所述目标测厚仪采集的带钢厚度数据。

11.优选地,所述第二预设厚度偏差在70-100μm之间。

12.第二方面,本发明通过本发明的一实施例,提供如下技术方案:

13.一种测厚仪异常监测装置,包括:

14.检测模块,用于检测精轧出口第一测厚仪采集的第一带钢厚度与第二测厚仪采集的第二带钢厚度之间差值是否大于或等于第一预设厚度偏差;

15.判断模块,用于若精轧出口第一测厚仪采集的第一带钢厚度与第二测厚仪采集的第二带钢厚度之间差值大于或等于第一预设厚度偏差,则判断第一差值以及第二差值是否大于第二预设厚度偏差,其中,所述第一差值为所述第一带钢厚度与设定目标厚度之间的差值,所述第二差值为所述第二带钢厚度与所述设定目标厚度之间的差值;

16.报警模块,用于若所述第一差值大于所述第二预设厚度偏差,则判定所述第一带钢厚度为异常数据,若所述第二差值大于所述第二预设厚度偏差,则判定所述第二带钢厚度为异常数据,并在判定出所述第一带钢厚度和/或所述第二带钢厚度为异常数据时,进行报警提示。

17.优选地,所述装置还包括:故障判断模块,用于在进行轧钢之前,监测所述第一测厚仪以及所述第二测厚仪是否处于故障状态;若所述第一测厚仪以及所述第二测厚仪均处于非故障状态,则执行所述检测精轧出口第一测厚仪采集的第一带钢厚度与第二测厚仪采集的第二带钢厚度之间差值是否大于或等于第一预设厚度偏差的步骤。

18.第三方面,本技术提供了一种电子设备,包括:存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现第一方面提供的一种测厚仪异常监测方法。

19.第四方面,本技术提供了一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现第一方面提供的一种测厚仪异常监测方法。

20.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

21.在本发明实施例的技术方案中,首先对两个测厚仪采集的带钢厚度的一致性进行检测,若两个测厚仪采集的带钢厚度差值大于或等于第一预设厚度偏差,即两个测厚仪采集的带钢厚度值不一致,则对第一测厚仪与第二测厚仪二者采集的带钢厚度值的真实性进行判断,以验证两个测厚仪检测的带钢厚度是否存在异常,若两个测厚仪表检测的带钢厚度中存在与轧制带钢的设定目标厚度差值过大的带钢厚度,则认为该带钢厚度为异常数据或假数据。该方法可以在检测到测厚仪采集的带钢厚度处于异常时,及时对带钢厚度进行真实性判定,并在确定出第一带钢厚度和/或第二带钢厚度为异常数据时,进行报警提示,使得工作人员能够根据报警提示对测厚仪表进行系统排查,进一步地对轧制状态进行确认,这样就能防止由于厚度异常出现批量的带钢质量问题,甚至由于轧制厚度问题造成的

堆钢事故。

附图说明

22.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

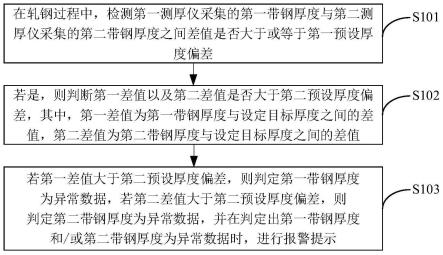

23.图1为本发明实施例提供的测厚仪异常监测方法的流程图;

24.图2为本发明实施例提供的测厚仪异常监测方法具体的流程图;

25.图3为本发明实施例提供的测厚仪异常监测装置的结构示意图;

26.图4为本发明实施例提供的电子设备的结构示意图。

具体实施方式

27.本技术实施例通过提供了一种测厚仪异常监测方法、装置、设备及介质,该方法可以快速检测出测厚仪出现的异常情况,能够避免轧制过程中因精轧出口厚度检测失准导致厚度控制异常问题。

28.本技术实施例的技术方案总体思路如下:

29.一种测厚仪异常监测方法,应用于测厚仪异常监测系统中,所述系统包括:第一测厚仪以及第二测厚仪,所述第一测厚仪以及所述第二测厚仪均用于采集精轧出口的带钢厚度,所述方法包括:在轧钢过程中,检测所述第一测厚仪采集的第一带钢厚度与所述第二测厚仪采集的第二带钢厚度之间差值是否大于或等于第一预设厚度偏差;若是,则判断第一差值以及第二差值是否大于第二预设厚度偏差,其中,所述第一差值为所述第一带钢厚度与设定目标厚度之间的差值,所述第二差值为所述第二带钢厚度与所述设定目标厚度之间的差值;若所述第一差值大于所述第二预设厚度偏差,则判定所述第一带钢厚度为异常数据,若所述第二差值大于所述第二预设厚度偏差,则判定所述第二带钢厚度为异常数据,并在判定出所述第一带钢厚度和/或所述第二带钢厚度为异常数据时,进行报警提示。

30.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

31.需要说明的是,由于厚度是带钢质量重要控制参数,一般会在精轧出口处安装两台厚度检测仪表,在实际生产中,需选择两台中的其中一台用于厚度控制。当参与厚度控制的仪表异常时,另外一台可随时切换用于厚度控制,从而保证轧制的稳定性。

32.第一方面,本发明实施例提供的一种测厚仪异常监测方法,应用于测厚仪异常监测系统中,所述系统包括:第一测厚仪以及第二测厚仪,所述第一测厚仪以及所述第二测厚仪均用于采集精轧出口的带钢厚度。

33.具体来讲,如图1所示,所述测厚仪异常监测方法包括以下步骤s101至步骤s103。

34.步骤s101,在轧钢过程中,检测第一测厚仪采集的第一带钢厚度与第二测厚仪采集的第二带钢厚度之间差值是否大于或等于第一预设厚度偏差。

35.步骤s102,若是,则判断第一差值以及第二差值是否大于第二预设厚度偏差,其中,第一差值为第一带钢厚度与设定目标厚度之间的差值,第二差值为第二带钢厚度与设

定目标厚度之间的差值。

36.步骤s103,若第一差值大于第二预设厚度偏差,则判定第一带钢厚度为异常数据,若第二差值大于第二预设厚度偏差,则判定第二带钢厚度为异常数据,并在判定出第一带钢厚度和/或第二带钢厚度为异常数据时,进行报警提示。

37.如图2所示,在具体实施过程中,进行轧钢之前,还可以包括:监测第一测厚仪以及第二测厚仪是否处于故障状态;若第一测厚仪以及第二测厚仪均处于非故障状态,则执行检测精轧出口第一测厚仪采集的第一带钢厚度与第二测厚仪采集的第二带钢厚度之间差值是否大于或等于第一预设厚度偏差的步骤。

38.具体地,监测第一测厚仪以及第二测厚仪是否处于故障状态具体可以包括:分别对第一测厚仪以及第二测厚仪进行标定,得到第一测厚仪的第一故障状态信号以及第二测厚仪的第二故障状态信号;通过识别第一故障状态信号,确定第一测厚仪是否存在故障,以及通过识别第二故障状态信号,确定第二测厚仪是否存在故障。若第一测厚仪和/或所述第二测厚仪处于故障状态,则进行报警。

39.具体而言,在轧钢前利用测厚仪表自带软件对仪表进行标定,得到测厚仪的故障状态信号。具体地,若仪表本身零部件损坏或测量范围内有干扰物等情况会导致标定失败,通过识别出标定失败的故障状态信号,可以确定出对应的测厚仪存在故障,进而在确定出其中任一测厚仪出现故障时,进行故障报警。此时,仪表不能正常工作。

40.在轧钢过程中,检测第一测厚仪采集的第一带钢厚度与第二测厚仪采集的第二带钢厚度之间差值是否大于或等于第一预设厚度偏差。其中,第一预设厚度偏差的设定可以根据实际生产需要进行设定,例如:在一种应用场景中,第一预设厚度偏差为50μm。

41.在轧钢过程中,对第一测厚仪以及第二测厚仪检测的第一带钢厚度与第二带钢厚度进行比较,当第一带钢厚度与第二带钢厚度之间的差值小于50μm时,则判定第一测厚仪与第二测厚仪采集的带钢厚度值一致性较好。若第一带钢厚度与第二带钢厚度之间的差值大于或等于50μm,则判定第一测厚仪与第二测厚仪的一致性不好。

42.可选地,检测第一测厚仪采集的第一带钢厚度与第二测厚仪采集的第二带钢厚度之间差值是否大于或等于第一预设厚度偏差的过程,还可以是:获取预设时长内多个采样点处的第一带钢厚度和第二带钢厚度,分别得到第一带钢厚度集合和第二带钢厚度集合;当第一带钢厚度集合中的所有带钢厚度与第二带钢厚度集合中的所有带钢厚度之间的差值大于或等于第一预设厚度偏差时,则判定第一测厚仪与第二测厚仪的一致性不好。

43.其中,预设时长可以根据实际生产需要进行设定,例如:在一种应用场景中,预设时长为5秒。

44.在判定得到第一测厚仪与第二测厚仪的一致性不好时,为了对两个测厚仪表检测数据的真实性进行判断,需判断第一带钢厚度与设定目标厚度之间的差值,以及第二带钢厚度与设定目标厚度之间的差值是否大于第二预设厚度偏差。

45.其中,第二预设厚度偏差可以根据实际生产需要进行设定,例如:在一种应用场景中,第二预设厚度偏差在70-100μm之间。具体地,设定目标厚度可以是二级下发设定值。

46.在轧钢过程中,对两个测厚仪表检测数据的真实性进行判断,将两个测厚仪采集的第一带钢厚度以及第二带钢厚度分别与二级下发设定值作比较,得到第一差值以及第二差值,这里的第一差值与第二差值的大小就反应了测厚仪采集的带钢厚度的真实性。若第

一差值大于第二预设厚度偏差,则判定第一带钢厚度为异常数据,若第二差值大于第二预设厚度偏差,则判定第二带钢厚度为异常数据,并在判定出第一带钢厚度和/或第二带钢厚度为异常数据时,进行报警提示。报警提示的内容包括:第一带钢厚度与第二带钢厚度以及异常程度,报警提示的方式可以是:声音报警以及灯光报警。

47.若第一差值以及第二差值均小于第二预设厚度偏差,则判定第一带钢厚度以及第二带钢厚度为真实数据;确定第一差值与第二差值中的较小差值,并将较小差值对应的测厚仪作为目标测厚仪,输出目标测厚仪采集的带钢厚度数据。

48.综上所述,通过本发明实施例提供了一种测厚仪异常监测方法,通过该方法可以在检测到测厚仪表采集的厚度数据异常时及时进行报警,使得工作人员能够根据报警提示对仪表进行系统排查,进一步对轧制状态进行确认,这样能有效防止由于厚度异常出现批量的带钢质量问题。

49.第二方面,基于同一发明构思,本实施例提供了一种测厚仪异常监测装置,如图3所示,包括:

50.检测模块401,用于检测精轧出口第一测厚仪采集的第一带钢厚度与第二测厚仪采集的第二带钢厚度之间差值是否大于或等于第一预设厚度偏差;

51.判断模块402,用于若检测精轧出口第一测厚仪采集的第一带钢厚度与第二测厚仪采集的第二带钢厚度之间差值大于或等于第一预设厚度偏差,则判断第一差值以及第二差值是否大于第二预设厚度偏差,其中,所述第一差值为所述第一带钢厚度与设定目标厚度之间的差值,所述第二差值为所述第二带钢厚度与所述设定目标厚度之间的差值;

52.报警模块403,用于若所述第一差值大于所述第二预设厚度偏差,则判定所述第一带钢厚度为异常数据,若所述第二差值大于所述第二预设厚度偏差,则判定所述第二带钢厚度为异常数据,并在判定出所述第一带钢厚度和/或所述第二带钢厚度为异常数据时,进行报警提示。

53.作为一种可选的实施例,所述装置还包括:

54.故障判断模块,用于在进行轧钢之前,监测所述第一测厚仪以及所述第二测厚仪是否处于故障状态;若所述第一测厚仪以及所述第二测厚仪均处于非故障状态,则执行所述检测第一测厚仪采集的第一带钢厚度与第二测厚仪采集的第二带钢厚度之间差值是否大于或等于第一预设厚度偏差的步骤。

55.作为一种可选的实施例,所述装置还包括:故障报警模块,用于若所述第一测厚仪和/或所述第二测厚仪处于故障状态,则进行故障报警。

56.作为一种可选的实施例,所述故障判断模块具体用于:分别对所述第一测厚仪以及所述第二测厚仪进行标定,得到所述第一测厚仪的第一故障状态信号以及所述第二测厚仪的第二故障状态信号;通过识别所述第一故障状态信号,确定所述第一测厚仪是否存在故障,以及通过识别所述第二故障状态信号,确定所述第二测厚仪是否存在故障。

57.作为一种可选的实施例,所述装置还包括:

58.带钢厚度确定模块,用于若所述第一差值以及所述第二差值均小于所述第二预设厚度偏差,则判定所述第一带钢厚度以及所述第二带钢厚度为真实数据;确定所述第一差值与所述第二差值中的较小差值,并将所述较小差值对应的测厚仪作为目标测厚仪,输出所述目标测厚仪采集的带钢厚度数据。

59.作为一种可选的实施例,所述第二预设厚度偏差在70-100μm之间。

60.以上各模块可以是由软件代码实现,此时,上述的各模块可存储于控制设备的存储器内。以上各模块同样可以由硬件例如集成电路芯片实现。

61.本发明实施例所提供的一种测厚仪异常监测装置,其实现原理及产生的技术效果和前述方法实施例相同,为简要描述,装置实施例部分未提及之处,可参考前述方法实施例中相应内容。

62.第三方面,基于同一发明构思,如图4所示,本实施例提供了一种电子设备500,存储器502、处理器501及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现第一方面所述的一种测厚仪异常监测方法。

63.第四方面,基于同一发明构思,本实施例提供了一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现第一方面所述测厚仪异常监测方法。

64.由于本实施例所介绍的电子设备为实施本技术实施例中信息处理的方法所采用的电子设备,故而基于本技术实施例中所介绍的信息处理的方法,本领域所属技术人员能够了解本实施例的电子设备的具体实施方式以及其各种变化形式,所以在此对于该电子设备如何实现本技术实施例中的方法不再详细介绍。只要本领域所属技术人员实施本技术实施例中信息处理的方法所采用的电子设备,都属于本技术所欲保护的范围。

65.本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

66.本发明是参照根据本发明实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的模块。

67.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令模块的制造品,该指令模块实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

68.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

69.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

70.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精

神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。