1.本发明属于弯剪耦合试验装置技术领域,具体涉及一种基于多轴疲劳试验机的板条试件弯剪耦合试验装置及方法。

背景技术:

2.板条状试验件在承受弯曲-剪切复合载荷条件下,其破坏模式等特性越来越受关注,但目前还没有一套可靠便捷的试验装置和试验方法用以对其研究。

3.授权公告号为cn110346223b、授权公告日为2021年08月10日的发明专利公开了“一种弯剪耦合试验装置”,该装置可适用于不同试验件的弯剪耦合试验。但是此试验装置结构较为复杂,且需要人为驱动使用,载荷范围较低,且难以实现可控的弯剪耦合疲劳试验。

4.授权公告号为cn215218340u、授权公告日为2021年12月17日的实用新型专利公开了“一种弯剪压复合受力试验加载装置”,该装置可适用于土木领域较大试验件的弯曲-剪切-压缩复合载荷下的耦合试验。但是此装置无法适用于小型的板条状试验件,且无法可控的实现弯曲-剪切-压缩复合载荷下的耦合疲劳试验。

5.因此,提供一种安装方便、试验效率高、载荷范围大且能够同时实现可控的弯剪耦合静态和疲劳试验的弯剪耦合试验装置,对于板条状试验件的弯剪耦合试验具有重要意义。

技术实现要素:

6.本发明的目的是为了克服现有技术存在的上述不足,提供一种基于多轴疲劳试验机的板条试件弯剪耦合试验装置及方法。

7.本发明的装置不仅可以适用于不同长度的板条状试验件的弯剪耦合试验,而且具有安装方便、试验效率高、可在较大载荷范围内进行静态或者疲劳弯剪耦合试验的特点,易于实现板条状试验件的批量弯剪耦合试验。

8.为实现上述目的,本发明的技术方案是:

9.基于多轴疲劳试验机的板条试件弯剪耦合试验装置,其特征在于:包括三点弯曲压头、两个滑轨夹头、两个可转剪夹具、两个剪夹具盖及四个滑轨限位塞;

10.所述两个滑轨夹头的滑轨上下相对设置,两个可转剪夹具水平相对设置,并位于两个滑轨夹头之间,每个所述可转剪夹具与对应的滑轨夹头的滑轨滑动和/或转动连接,每个所述滑轨夹头的滑轨内的两端可拆卸固定有两个滑轨限位塞,两个可转剪夹具上均设有阶梯型凹槽,板条状试验件两端设置在两个可转剪夹具的阶梯型凹槽内,板条状试验件两端的外侧设置有两个剪夹具盖,所述两个剪夹具盖设置在两个可转剪夹具的阶梯型凹槽内,板条状试验件两端与对应的可转剪夹具及剪夹具盖可拆卸固定连接;位于上方的滑轨夹头由多轴疲劳试验机的上作动筒夹持,位于下方的滑轨夹头由多轴疲劳试验机的下作动筒夹持;所述三点弯曲压头由多轴疲劳试验机的侧向作动筒夹持。

11.进一步的是,所述两个滑轨夹头均由夹持柄和滑轨组成;所述夹持柄一端与滑轨背面中部固定连接;位于上方的滑轨夹头的夹持柄由多轴疲劳试验机的上作动筒夹持,位于下方的滑轨夹头的夹持柄由多轴疲劳试验机的下作动筒夹持。

12.进一步的是,所述夹持柄表面做网纹滚花处理。

13.进一步的是,所述两个可转剪夹具均由转轴及夹具板组成;所述转轴一端与夹具板一侧端面固定连接,转轴另一端与所述滑轨滑动和/或转动连接,所述阶梯型凹槽开设在夹具板的一侧板面上,阶梯型凹槽的底面上设有与阶梯型凹槽相通的限位槽,板条状试验件两端匹配设置在两个可转剪夹具的限位槽内,板条状试验件、剪夹具盖及可转剪夹具的夹具板三者通过多个螺栓及螺母可拆卸固定连接。

14.进一步的是,所述滑轨限位塞由端板及与其一侧板面固定连接的插入块组成;所述插入块为与滑轨相配合的t形结构,每个滑轨内的两端分别装有插入块,插入块与滑轨可拆卸固定连接,插入块与可转剪夹具的转轴相接触。

15.进一步的是,所述三点弯曲压头一端设有夹柄,三点弯曲压头的夹柄由多轴疲劳试验机的侧向作动筒夹持,三点弯曲压头另一端为接触试件端,所述接触试件端为圆弧端。

16.进一步的是,所述三点弯曲压头的夹柄表面做网纹滚花处理。

17.基于多轴疲劳试验机的板条试件弯剪耦合试验装置的试验方法,所述方法包括以下步骤:

18.步骤一:根据板条状试验件的厚度确定可转剪夹具的阶梯型凹槽的槽深,将可转剪夹具、剪夹具盖和板条状试验件按照可转剪夹具-板条状试验件-剪夹具盖的顺序,通过螺栓及螺母紧固连接在一起;

19.步骤二:将两个可转剪夹具的转轴分别滑动装在对应的滑轨夹头的滑轨内,并涂上润滑油,每个滑轨内的两端分别装有滑轨限位塞并通过螺栓及螺母固定,滑轨限位塞与可转剪夹具的转轴相接触,用以保证试验过程中两个可转剪夹具相互靠近;

20.步骤三:将两个滑轨夹头由多轴疲劳试验机的上作动筒及下作动筒夹持固定,并对中;将三点弯曲压头由多轴疲劳试验机的侧向作动筒夹持固定,并对中;

21.步骤四:在板条状试验件背对三点弯曲压头的一侧安装红外温度采集系统,粘贴应变片安装应变采集系统;

22.步骤五:启动试验程序,开始试验。

23.本发明相对于现有技术的有益效果是:

24.(1)试验空间大,可适用于长度较长(理论上多轴疲劳试验机空间足够,试件长度可以超过一米,但是考虑到长度过长容易造成误差变大,故而推荐长度低于三十厘米)的板条状试验件的弯剪耦合试验;

25.(2)本发明的试验装置基于多轴疲劳试验机,能够在较大载荷范围内进行各种固体材料的弯剪耦合试验;

26.(3)本发明的试验装置能够同时实现静态弯剪耦合试验和疲劳弯剪耦合试验;

27.(4)本发明的试验装置结构简洁,方便对于试验过程中的板条状试验件进行相关物理量的实时测量;

28.(5)整个装置安装和拆卸均较方便,试验效率高,易于实现板条状试验件的批量弯剪耦合试验。

29.(6)本发明的试验装置可以适用于不同长度板条状试验件的弯剪耦合试验,具有结构简单,操作方便,可重复使用的特点。

附图说明

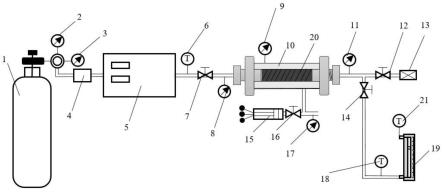

30.图1为本发明的基于多轴疲劳试验机的板条试件弯剪耦合试验装置的整体斜二轴测图;

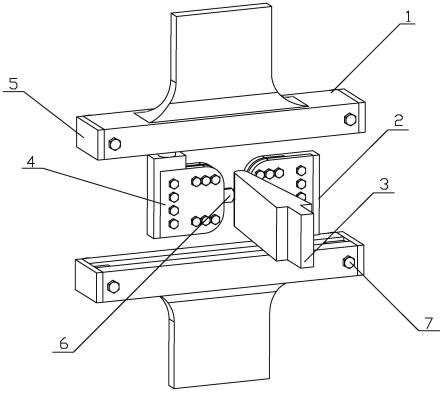

31.图2为本发明的基于多轴疲劳试验机的板条试件弯剪耦合试验装置的三维拆分示意图;

32.图3为本发明的基于多轴疲劳试验机的板条试件弯剪耦合试验装置装夹在试验机上的轴测图;

33.图4为可转剪夹具的斜二轴测图;

34.图5为滑轨夹头的斜二轴测图。

35.上述附图中涉及的部件名称及标号如下:

36.滑轨夹头1、滑轨1-1、夹持柄1-2、可转剪夹具2、转轴2-1、阶梯型凹槽2-2、夹具板2-3、三点弯曲压头3、夹柄3-1、剪夹具盖4、滑轨限位塞5、端板5-1、插入块5-2、板条状试验件6、螺栓7、螺母8、多轴疲劳试验机9、上作动筒9-1、下作动筒9-2、侧向作动筒9-3。

具体实施方式

37.具体实施方式一:如图1-图5所示,本实施方式记载了一种基于多轴疲劳试验机的板条试件弯剪耦合试验装置,包括三点弯曲压头3、两个滑轨夹头1、两个可转剪夹具2、两个剪夹具盖4及四个滑轨限位塞5;

38.所述两个滑轨夹头1的滑轨1-1上下相对设置,两个可转剪夹具2水平相对设置,并位于两个滑轨夹头1之间,每个所述可转剪夹具2与对应的滑轨夹头1的滑轨1-1滑动和/或转动连接(滑轨1-1内表面做光滑处理),每个所述滑轨夹头1的滑轨1-1内的两端可拆卸固定有两个滑轨限位塞5,两个可转剪夹具2上均设有阶梯型凹槽2-2,板条状试验件6两端设置在两个可转剪夹具2的阶梯型凹槽2-2内,板条状试验件6两端的外侧设置有两个剪夹具盖4,所述两个剪夹具盖4设置在两个可转剪夹具2的阶梯型凹槽2-2内,板条状试验件6两端与对应的可转剪夹具2及剪夹具盖4可拆卸固定连接;位于上方的滑轨夹头1由多轴疲劳试验机9的上作动筒9-1夹持,位于下方的滑轨夹头1由多轴疲劳试验机9的下作动筒9-2夹持;所述三点弯曲压头3由多轴疲劳试验机9的侧向作动筒9-3夹持。

39.滑轨1-1的长度应长于板条状试验件6的长度,便于适合不同长度板条状试验件6的试验。

40.所述两个滑轨夹头1均由夹持柄1-2和滑轨1-1组成;所述夹持柄1-2一端与滑轨1-1背面中部固定连接;位于上方的滑轨夹头1的夹持柄1-2由多轴疲劳试验机9的上作动筒9-1夹持,位于下方的滑轨夹头1的夹持柄1-2由多轴疲劳试验机9的下作动筒9-2夹持。

41.所述夹持柄1-2表面做网纹滚花处理(防止被多轴疲劳试验机9夹持过程中发生相对滑移)。

42.所述两个可转剪夹具2均由转轴2-1及夹具板2-3组成;所述转轴2-1一端与夹具板2-3一侧端面固定连接,转轴2-1另一端与所述滑轨1-1滑动和/或转动连接,所述阶梯型凹

槽2-2开设在夹具板2-3的一侧板面上,阶梯型凹槽2-2的底面上设有与阶梯型凹槽2-2相通的限位槽2-4,板条状试验件6两端匹配设置在两个可转剪夹具2的限位槽2-4内(放置有板条状试验件6的阶梯型凹槽2-2的深度应该略小于板条状试验件6的厚度),板条状试验件6、剪夹具盖4及可转剪夹具2的夹具板2-3三者通过多个螺栓7及螺母8可拆卸固定连接(夹具板2-3上设有多个螺栓通孔一,板条状试验件6两端以及两个剪夹具盖4上分别设有多个螺栓通孔二,螺栓7穿过剪夹具盖4的螺栓通孔二及板条状试验件6与可转剪夹具2的螺栓通孔一,并通过螺母8锁紧固定)。

43.转轴2-1的圆柱面做光滑处理,配合到滑轨1-1中以后应加入润滑油以尽量消除摩擦力的影响。

44.所述滑轨限位塞5由端板5-1及与其一侧板面固定连接的插入块5-2组成;所述插入块5-2为与滑轨1-1相配合的t形结构,每个滑轨1-1内的两端分别装有插入块5-2,插入块5-2与滑轨1-1可拆卸固定连接(插入块5-2侧面以及滑轨1-1侧壁两端均设有螺栓通孔三,插入块5-2及滑轨1-1侧壁上的螺栓通孔三内穿入有螺栓7并通过螺母8锁紧固定),插入块5-2与可转剪夹具2的转轴2-1相接触。

45.对应于不同长度的板条状试验件6,需用不同高度的插入块5-2以及不同长度的滑轨1-1,对可转剪夹具2起到限位作用,以此保证试验过程中两个可转剪夹具2一定是靠近,而不发生同时向左移动、向右移动。

46.所述三点弯曲压头3一端设有夹柄3-1,三点弯曲压头3的夹柄3-1由多轴疲劳试验机9的侧向作动筒9-3夹持,三点弯曲压头3另一端为接触试件端,所述接触试件端为圆弧端(其曲率可以根据板条状试验件6的大小做出调整)。

47.所述三点弯曲压头3的夹柄3-1表面做网纹滚花处理。

48.基于多轴疲劳试验机的板条试件弯剪耦合试验装置的试验方法,所述方法包括以下步骤:

49.步骤一:根据板条状试验件6的厚度确定可转剪夹具2的阶梯型凹槽2-2的槽深,将可转剪夹具2、剪夹具盖4和板条状试验件6按照可转剪夹具2-板条状试验件6-剪夹具盖4的顺序,通过螺栓7及螺母8紧固连接在一起(要保证螺栓7拧紧时在可转剪夹具2和板条状试验件6之间、剪夹具盖4和板条状试验件6之间,当发生相对滑动趋势时,产生足够大的静摩擦力);

50.步骤二:将两个可转剪夹具2的转轴2-1分别滑动装在对应的滑轨夹头1的滑轨1-1内,并涂上润滑油,每个滑轨1-1内的两端分别装有滑轨限位塞5并通过螺栓7及螺母8固定,滑轨限位塞5与可转剪夹具2的转轴2-1相接触,用以保证试验过程中两个可转剪夹具2相互靠近(进行弯曲剪切耦合试验时,弯曲载荷使板条状试验件6发生弯曲变形,此时两个可转剪夹具2之间的距离小于不发生弯曲变形时的距离,所以需要保证施加弯曲载荷时两个可转剪夹具2不会因为偏心误差发生同时向左或向右移动);

51.步骤三:将两个滑轨夹头1由多轴疲劳试验机9的上作动筒9-1及下作动筒9-2夹持固定,并对中;将三点弯曲压头3由多轴疲劳试验机9的侧向作动筒9-3夹持固定,并对中(根据板条状试验件6的尺寸选用合适曲率半径的三点弯曲压头3);

52.步骤四:在板条状试验件6背对三点弯曲压头3的一侧安装红外温度采集系统,粘贴应变片安装应变采集系统;

53.步骤五:启动试验程序,开始试验。

54.试验过程是:试验前,将板条状试验件6通过螺栓7、螺母8安装到两个可转剪夹具2上,将两个可转剪夹具2与对应的滑轨夹头1的滑轨1-1滑动和/或转动连接,再通过螺栓7、螺母8将滑轨限位塞5安装到滑轨夹头1上,将两个滑轨夹头1由多轴疲劳试验机9的上下作动筒夹持固定。安装时注意对中,板条状试验件6应尽量与多轴疲劳试验机9上下作动筒的轴线重合。之后,将三点弯曲压头3由多轴疲劳试验机9的侧向作动筒夹持固定,安装时需要对中,三点弯曲压头3应尽量面向板条状试验件6的几何中心。安装好后,开动多轴疲劳试验机9,开始试验:

55.设置多轴疲劳试验机9的上下作动筒同轴反向同步运动,将剪切疲劳载荷分别通过板条状试验件6两端的滑轨夹头1、可转剪夹具2传导到板条状试验件6上,多轴疲劳试验机9的侧向作动筒往复伸缩运动,通过三点弯曲压头3将弯曲疲劳载荷传导到板条状试验件6上,由此实现弯曲-剪切耦合疲劳试验,如果是弯曲-剪切耦合准静态试验,则上述剪切疲劳载荷和弯曲疲劳载荷应设置为剪切载荷和弯曲载荷。

56.以上实施例只是对本专利的示例性说明,并不限定它的保护范围,本领域技术人员还可以对其局部进行改变,只要没有超出本专利的精神实质,都在本专利的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。