一种管线预埋隐藏式alc板模块化拼接结构

技术领域

1.本发明属于装配式建筑结构的技术领域,具体为一种管线预埋隐藏式alc板模块化拼接结构。

背景技术:

2.alc板,又称蒸压轻质混凝土板材,是以粉煤灰(或硅砂)、水泥、石灰等为主原料,经过高压蒸汽养护而成的多气孔混凝土成型板材,并内含经过处理的钢筋笼。alc板既可做墙体材料,又可做屋面板,是一种性能优越的新型建材。无论是将alc板用作墙体或屋面板,通常都需要将若干alc板拼接构成整体的板面结构。同时,在将若干alc板拼接构成板面结构后,还需要在板面结构的内部开设预埋槽等通道用于安装管线。

3.现有的alc板拼装过程中,通常是采用在alc板的拼接端设置简单的定位销等连接件,然后通过连接销与连接孔的配合实现相邻alc板的简单预拼装。然后再后续工作中还需要对预拼装的alc板进行位置调节以使相邻的alc板之间拼合紧密并对位整齐。同时,在将若干alc板拼合成板面结构后,还需要采用钻机等设备在alc板上开凿预埋槽用以预埋管线。由于alc板相比于其他的混凝土板材质地更加脆硬,因此在alc板上开设预埋槽时容易出现以下问题:(1)如果alc板的厚度较薄,则在alc板上钻设预埋槽时容易引起alc板内部产生裂纹,进而影响整个板面结构的强度;(2)如果alc板较厚,则难以在其内部钻设预埋槽,使用的钻设工具的功率也需求较高;(3)在钻设预埋槽的过程中,会造成alc板之间发生相对震动,进而造成传统的alc板之间通过定位销与定位孔拼接的结构发生窜动,影响alc板之间的拼合紧密度。

4.(4)传统的alc板拼合以及设置管线预埋槽的工作效率低下。

5.综上所述,针对传统的alc板没有形成模块化便捷拼接结构导致拼接效率低、拼接紧密度难以控制、管线预埋不便的问题,本发明公开了一种管线预埋隐藏式alc板模块化拼接结构。

技术实现要素:

6.本发明的目的在于提供一种管线预埋隐藏式alc板模块化拼接结构,能够模块化的实现alc板的高效便捷拼装构成板面结构,同时能够在不破坏板面结构的前提下载alc板的内部便捷预埋管线。

7.本发明通过下述技术方案实现:一种管线预埋隐藏式alc板模块化拼接结构,包括若干相互拼接且内置有钢筋笼的alc板,相邻的两块alc板的拼接端之间沿垂直于拼接端的方向设置有对拉锚固装置,所述对拉锚固装置的两侧沿垂直于拼接端的方向设置有对拉锚板,两侧的对拉锚板之间沿平行于拼接端的方向设置有连接锚板,所述连接锚板上设置有供对拉锚固装置穿过的对拉通

道;所述对拉锚固装置的两端为锚固端并分别延伸至两块alc板的拼接端的内部进行锚固,所述对拉锚固装置的中部对应对拉通道设置有用于拉紧对拉锚固装置的对拉调节装置;所述alc板的内部预制有与钢筋笼连接的管线通道,所述管线通道中预埋有发泡填充件,所述管线通道的侧壁上设置有与alc板的表面连通的加热通孔。

8.若干alc板的拼接端之间相互拼接构成板面结构,相邻的两块alc板的拼接端之间通过对拉锚板以及对拉锚固装置进行锚固连接。对拉锚固装置设置在alc板的拼接端的中部位置,对拉锚板则对称设置在对拉锚固装置的两侧。对拉锚板的两端为锚固端并分别延伸至相邻的两块alc板的拼接端内部进行锚固,同时对拉锚固装置的两端也为锚固端并分别延伸至相邻的两块alc板的拼接端内部进行锚固,进而实现相邻的alc板的拼接端的拼接。为了使得相邻的alc板的拼接端之间能够紧密贴合,通过对拉调节装置将对拉锚固装置的两端相向拉紧,进而使得相邻的两块alc板的拼接端相互对拉贴紧。在alc板的内部预埋设置有管线通道,管线通道的外部与alc板内部预埋的钢筋笼连接实现定位加固,管线通道的内部设置有在高温下熔化的发泡填充件。相邻的alc板拼接后,alc板内部的管线通道对应连通。需要预埋管线时,对管线通道内部的发泡填充件加热,使得发泡填充件熔化后,即可在连通的管线通道预埋管线。

9.为了更好地实现本发明,进一步的,所述对拉锚固装置包括对拉螺杆、锥形对拉件,所述alc板的拼接端上设置有锥形对拉孔,所述锥形对拉孔的小径端设置在拼接端上,所述锥形对拉孔的大径端延伸至alc板的内部;所述锥形对拉孔的内部设置有锥形对拉件,所述锥形对拉件的中心处转动安装有对拉螺杆,所述对拉螺杆的一端与alc板的内部转动连接且同时与锥形对拉件的大径端的端面转动卡接,所述对拉螺杆的另一端延伸至对拉通道中并与对拉调节装置连接,所述对拉调节装置连接带动对拉螺杆转动以拉紧锥形对拉件。

10.为了更好地实现本发明,进一步的,所述锥形对拉件包括预埋套筒、锥形对拉筒、弹性膨胀锥套,所述预埋套筒预埋设置在alc板的内部,且预埋套筒的轴线垂直于alc板的拼接端设置;所述锥形对拉筒设置在锥形对拉孔的内部,且锥形对拉孔的小径端与锥形对拉孔之间设置有弹性膨胀锥套;所述对拉螺杆的一端依次滑动穿过弹性膨胀锥套、锥形对拉筒后并与预埋套筒螺纹连接,所述对拉螺杆的外侧对应锥形对拉筒的大径端的端面设置有拉紧凸缘,所述拉紧凸缘与锥形对拉筒的大径端的端面接触。

11.为了更好地实现本发明,进一步的,所述对拉调节装置包括连接套筒、连接环,所述连接环对应对拉螺杆同轴锚固在alc板的拼接端上,所述连接环的中心处设置有供对拉螺杆穿过的通孔;所述连接环靠近对拉通道的一侧端面上转动设置有连接套筒,所述连接套筒与对拉螺杆同轴设置,且连接套筒的外侧对应对拉通道设置,连接套筒的中心设置有与对拉螺杆的端部卡接的卡槽。

12.为了更好地实现本发明,进一步的,所述连接环靠近对拉通道的一侧端面上设置有环形滑槽,所述连接套筒的端部通过环形凸缘与环形滑槽转动连接。

13.为了更好地实现本发明,进一步的,所述连接套筒的外侧面上沿周向均匀设置有若干转动施力孔。

14.为了更好地实现本发明,进一步的,所述alc板的拼接端上位于对拉锚固装置的两侧对称设置有锚固槽,所述对拉锚板的两端设置有与锚固槽配合卡接的锚固部,所述锚固

部的宽度大于对拉锚板的宽度。

15.为了更好地实现本发明,进一步的,所述管线通道包括相互贯通并填充有发泡填充件的纵向管线通道与横向加热通道,所述纵向管线通道的两端分别与alc板的顶部与底部贯通,所述横向加热通道的一端与纵向管线通道贯通,横向加热通道的另一端与alc板表面的加热通孔连通。

16.为了更好地实现本发明,进一步的,所述发泡填充件为熔点为℃-℃的海绵发泡件、聚氯乙烯发泡件、聚乙烯发泡件、聚丙烯发泡件、聚苯乙烯发泡件、聚酯树脂发泡件中的任意一种。

17.本发明与现有技术相比,具有以下优点及有益效果:(1)本发明通过在alc板的拼接端之间预埋对拉锚板和连接锚板,使得相邻的alc板预先定位拼接以便于后续的拼接端紧密配合作业;同时通过在alc板的拼接端之间设置对拉锚固装置,通过对拉调节装置带动预埋锚固在两个alc板内部的对拉锚固装置的锚固端相向靠近,进而便捷带动相邻的alc板相互靠近,保证alc板拼接端之间的紧密贴合;并且通过对拉锚固装置和对拉锚板对相邻的alc板进行对拉紧固,有效保证了alc板拼接后构成的板面结构的稳固性;通过预埋对拉锚板、连接锚板、对拉锚固装置,使得alc板形成模块化拼接单元,使得alc板能够高效拼接;(2)本发明通过在alc板的内部预埋管线通道,并在管线通道中填充发泡填充件,在alc板拼装时保证其内部完整性以提升拼接稳固性,在alc板拼接完成后需要预埋管线时,即可向管线通道引入热源以熔化发泡填充件,进而预留出铺设管线的空间,不用采用钻孔设备对alc板进行开凿,有效避免破坏alc板的自身结构,同时也提升了管线预埋的效率。

附图说明

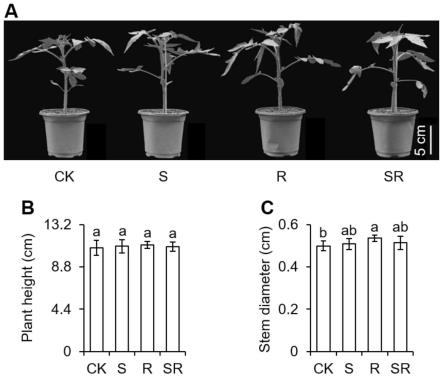

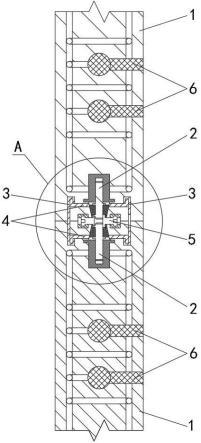

18.图1为本发明的整体结构示意图;图2为图1的a处局部放大图;图3为图2的b-b向剖视图;图4为对接凹槽与对接凸块拼接的示意图。

19.其中:1-alc板;2-对拉锚固装置;3-对拉锚板;4-连接锚板;5-对拉调节装置;6-发泡填充件;001-锥形对拉孔;002-转动施力孔;21-对拉螺杆;22-锥形对拉件;221-预埋套筒;222-锥形对拉筒;223-弹性膨胀锥套;51-连接套筒;52-连接环。

具体实施方式

20.实施例1:本实施例的一种管线预埋隐藏式alc板模块化拼接结构,包括若干相互拼接且内置有钢筋笼的alc板1,相邻的两块alc板1的拼接端之间沿垂直于拼接端的方向设置有对拉锚固装置2,所述对拉锚固装置2的两侧沿垂直于拼接端的方向设置有对拉锚板3,两侧的对拉锚板3之间沿平行于拼接端的方向设置有连接锚板4,所述连接锚板4上设置有供对拉锚固装置2穿过的对拉通道;所述对拉锚固装置2的两端为锚固端并分别延伸至两块alc板1的拼接端的内部进行锚固,所述对拉锚固装置2的中部对应对拉通道设置有用于拉紧对拉锚固装置2的对拉调节装置5;所述alc板1的内部预制有与钢筋笼连接的管线通道,所述管线

通道中预埋有发泡填充件6,所述管线通道的侧壁上设置有与alc板1的表面连通的加热通孔。

21.如图1所示,alc板1的拼接端上的中心处设置有对拉锚固装置2,对拉锚固装置2的左右两侧对称设置有对拉锚板3,且alc板1的拼接端上预设有用于卡装对拉锚板3的锚固孔或锚固槽,将对拉锚板3的两端分别卡装至相邻的两块alc板1的拼接端上的锚固孔或锚固槽内部实现拼接。同时,在alc板1的拼接端上沿平行于拼接端面的方向设置有供连接锚板4安装的预埋槽,连接锚板4的左右两端分别与位于对拉锚固装置2左右两侧的对拉锚板3连接,连接锚板4与对拉锚板3之间焊接或卡接。同时,在连接锚板4的中部设置有供对拉锚固装置2以及对拉调节装置5穿过的通孔,避免发生干涉。

22.通过对拉锚板3只能实现相邻的两块alc板1预拼接,此时相邻的两块alc板1的拼接端之间拼合并不紧密。此时即可通过对拉调节装置5带动对拉锚固装置2的两端相向靠近移动,由于对拉锚固装置2的两端分别锚固设置在两块alc板1的内部,进而带动相邻的两块alc板1的拼接端相互靠近拉紧,使得相邻的两块alc板1的拼接端紧密拼合。

23.同时,为了便于在alc板1拼合构成的板面结构中预埋管线,因此在alc板1的内部以钢筋笼为依托预埋设置有管线通道,管线通道为中空的金属管或塑胶管。在管线通道中填充有发泡填充件6。发泡填充件6选用熔点低的发泡材料制备的得到,当发泡填充件6受到高于其熔点的温度作用时即熔化将管线通道的内部空间释放以用于预埋管线。

24.实施例2:本实施例在实施例1的基础上做进一步优化,所述对拉锚固装置2包括对拉螺杆21、锥形对拉件22,所述alc板1的拼接端上设置有锥形对拉孔001,所述锥形对拉孔001的小径端设置在拼接端上,所述锥形对拉孔001的大径端延伸至alc板1的内部;所述锥形对拉孔001的内部设置有锥形对拉件22,所述锥形对拉件22的中心处转动安装有对拉螺杆21,所述对拉螺杆21的一端与alc板1的内部螺纹连接且同时与锥形对拉件22的大径端的端面转动卡接,所述对拉螺杆21的另一端延伸至对拉通道中并与对拉调节装置5连接,所述对拉调节装置5连接带动对拉螺杆21转动以拉紧锥形对拉件22。

25.如图1和图2所示,alc板1的拼接端的中心处设置有锥形对拉孔001用以预埋安装锥形对拉件22,锥形对拉孔001的中心孔中转动设置有对拉螺杆21,对拉螺杆21的一端延伸至alc板1的内部并与alc板1的内部螺纹连接,对拉螺杆21的另一端则延伸至位于两块alc板1的拼接端之间的对拉通道中并与对拉调节装置5的调节端连接。需要拉紧两块alc板1时,通过对拉调节装置5的调节端带动对拉螺杆21转动,通过对拉螺杆21与alc板1内部的螺纹配合,进而使得对拉螺杆21沿着其自身的轴线轴向靠近拼接端移动,进而带动锥形对拉件22朝向靠近拼接端的方向移动。使得锥形对拉件22朝向靠近拼接端的方向挤压锥形对拉孔001,进而使得相邻的两块alc板1的拼接端紧密拼合。

26.进一步的,所述锥形对拉件22包括预埋套筒221、锥形对拉筒222、弹性膨胀锥套223,所述预埋套筒221预埋设置在alc板1的内部,且预埋套筒221的轴线垂直于alc板1的拼接端设置;所述锥形对拉筒222设置在锥形对拉孔001的内部,且锥形对拉孔001的小径端与锥形对拉孔001之间设置有弹性膨胀锥套223;所述对拉螺杆21的一端依次滑动穿过弹性膨胀锥套223、锥形对拉筒222后并与预埋套筒221螺纹连接,所述对拉螺杆21的外侧对应锥形对拉筒222的大径端的端面设置有拉紧凸缘,所述拉紧凸缘与锥形对拉筒222的大径端的端

面接触。

[0027] alc板1的拼接端的中心处设置有圆柱安装孔,圆柱安装孔的内部预埋安装有带有中心螺纹孔的预埋套筒221。圆柱安装孔的开口靠近拼接端设置,且在圆柱安装孔的开口端同轴设置有锥形对拉孔001,锥形对拉孔001的大径端靠近圆柱安装孔的开口设置,锥形对拉孔001的小径端靠近拼接端设置。锥形对拉孔001的内部预埋设置有锥形对拉筒222,锥形对拉筒222的外侧面为与锥形对拉孔001的锥形内壁配合的锥面,锥形对拉筒222的中心处设置有供对拉螺杆21穿过的通孔。锥形对拉筒222靠近拼接端的一端与锥形对拉孔001之间设置有弹性膨胀锥套223,弹性膨胀锥套223的中心设置有供对拉螺杆21穿过的通孔。

[0028]

对拉螺杆21的一端设置有外螺纹并依次穿过弹性膨胀锥套223中心的通孔以及锥形对拉筒222中心的通孔并延伸至预埋套筒221的中心螺纹孔中,实现与预埋套筒221的中心螺纹孔的螺纹连接。对拉螺杆21的另一端则延伸至对拉通道中并与对拉调节装置5的调节端连接。

[0029]

通过对拉调节装置5带动对拉螺杆21转动,进而通过对拉螺杆21与预埋套筒221的中心螺纹孔的螺纹配合,实现对拉螺杆21沿着其自身轴线朝向靠近alc板1的拼接端的方向移动。此时对拉螺杆21外侧的拉紧凸缘朝向靠近拼接端的方向挤压锥形对拉筒222,进一步带动锥形对拉筒222朝向靠近拼接端的方向挤压锥形对拉孔001,进而使得两块alc板1的拼接端拉紧拼合。同时,锥形对拉筒222在挤压锥形对拉孔001时也同步挤压弹性膨胀锥套223,使得弹性膨胀锥套223充满锥形对拉筒222与锥形对拉孔001之间的间隙,进一步保证相邻的alc板1的拼接稳固性。

[0030]

本实施例的其他部分与上述实施例1相同,故不再赘述。

[0031]

实施例3:本实施例在上述实施例1或2的基础上做进一步优化,如图2和图3所示,所述对拉调节装置5包括连接套筒51、连接环52,所述连接环52对应对拉螺杆21同轴锚固在alc板1的拼接端上,所述连接环52的中心处设置有供对拉螺杆21穿过的通孔;所述连接环52靠近对拉通道的一侧端面上转动设置有连接套筒51,连接套筒51与对拉螺杆21同轴设置,且连接套筒51的外侧对应对拉通道设置,连接套筒51的中心设置有与对拉螺杆21的端部卡接的卡槽。

[0032]

alc板1的拼接端上设置有与对拉螺杆21同轴的预埋环槽,预埋环槽的内部预埋有连接环52。连接套筒51的中心处设置有带有周向卡槽的连接孔,对拉螺杆21的一端延伸至连接孔中,且对拉螺杆21的端部外侧设置有与周向卡槽卡接的周向凸块。连接套筒51的端面与连接环52同轴转动连接,通过转动连接套筒51,进而通过周向凸块与周向卡槽的卡接结构,带动对拉螺杆21同步转动,进而实现对拉螺杆21沿着其自身轴线的移动。

[0033]

进一步的,所述连接环52靠近对拉通道的一侧端面上设置有环形滑槽,所述连接套筒51的端部通过环形凸缘与环形滑槽转动连接,环形凸缘与环形滑槽转动配合实现连接套筒51的与连接环52的同轴相对转动。

[0034]

进一步的,如图3所示,所述连接套筒51的外侧面上沿周向均匀设置有若干转动施力孔002,通过对拉通道将转动销插装至施力孔002中,然后通过转动销带动连接套筒51转动即可。

[0035]

本实施例的其他部分与上述实施例1或2相同,故不再赘述。

[0036]

实施例4:本实施例在上述实施例1-3任一项的基础上做进一步优化,所述alc板1的拼接端上位于对拉锚固装置2的两侧对称设置有锚固槽,所述对拉锚板3的两端设置有与锚固槽配合卡接的锚固部,所述锚固部的宽度大于对拉锚板3的宽度。

[0037]

锚固部可以设置为l形的折弯板结构,也可以直接设置为锥形的锚固锥台。通过锚固部与锚固槽的配合,实现对拉锚板3在相邻的alc板1的拼接端之间的预埋安装。

[0038]

本实施例的其他部分与上述实施例1-3任一项相同,故不再赘述。

[0039]

实施例5:本实施例在上述实施例1-4任一项的基础上做进一步优化,所述管线通道包括相互贯通并填充有发泡填充件6的纵向管线通道与横向加热通道,所述纵向管线通道的两端分别与alc板1的顶部与底部贯通,所述横向加热通道的一端与纵向管线通道贯通,横向加热通道的另一端与alc板1表面的加热通孔连通。

[0040]

纵向管线通道用于预埋管线,横向加热通道则用于向纵向管线通道中引入热气流、热流体等,通过加热通孔向横向加热通道引入热气流、热流体,热气流、热流体通过横向加热通道流入纵向管线通道,进而将纵向管线通道内部的发泡填充件6熔化,即可空出用于预埋管线的空间。

[0041]

进一步的,所述发泡填充件6为熔点为60℃-150℃的海绵发泡件、聚氯乙烯发泡件、聚乙烯发泡件、聚丙烯发泡件、聚苯乙烯发泡件、聚酯树脂发泡件中的任意一种。

[0042]

本实施例的其他部分与上述实施例1-4任一项相同,故不再赘述。

[0043]

实施例6:本实施例在上述实施例1-5任一项的基础上做进一步优化,如图4所示,alc板1的拼接端设置有对接凹槽或与对接凹槽配合的对接凸块。相邻的两块alc板1的拼接端拼接时,一块alc板1的拼接端上设置对接凹槽,则另一块alc板1的拼接端上设置对接凸块。通过对接凸块与对接凹槽的配合,实现两块alc板1的拼接端之间的快速拼接。

[0044]

本实施例的其他部分与上述实施例1-5任一项相同,故不再赘述。

[0045]

以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。