1.本发明属于液晶材料技术领域,尤其涉及一种反式电控调光膜及其制备方法。

背景技术:

2.随着社会经济的发展,环保与智能材料越来越多地应用于生活中。智能窗户可以根据电场、温度等变化调控进入室内的太阳辐射强度,从而大幅降低用于调节室内照明、供暖和制冷方面的能耗,已经在汽车工业、建筑业等领域中得到广泛应用。调光膜作为制备智能窗户的关键材料,根据通电后的状态变化可分为正式调光膜和反式调光膜,其中,正式调光膜呈“断电磨砂,通电透明”的状态变化,反式调光膜呈“断电透明,通电磨砂”的状态变化。在实际应用中,大多数环境需要长时间大面积保持透明状态,使用正式调光膜不仅会造成能源浪费,而且调光膜的电源损坏会使调光膜停滞在磨砂状态,在部分应用场景(如交通工具)中容易引起较为严重的后果。因此,需要重视反式调光膜的研究。

3.目前,制备反式调光膜的主要的材料体系有基于向列相液晶或者胆甾相液晶的聚合物稳定液晶(pslc)体系、包括液晶和聚合物网络,聚合物具有特定取向特性,如平行取向和垂直取向等;液晶呈连续相分布。多采用聚合物诱导相分离制备pslc薄膜,先将液晶与单体/预聚物在一定比例下混合均匀,使液晶分子形成一定的取向,然后采用热或光引发聚合反应。经过聚合反应,聚合物的分子量增大,聚合物和液晶之间的互溶性变差,两者发生相分离,液晶析出,形成分离的两相。

4.但是,现有聚合物液晶一般都利用丙烯酸酯聚合物作为聚合物基体,由于聚合物单体的含量一般小于10%,从而使得形成的聚合物网络普遍较为纤细,长时间的循环通电不仅容易造成聚合物网络发生断裂,而且会严重影响透过率,影响电光性能。

技术实现要素:

5.本发明的目的在于提供一种反式电控调光膜及其制备方法,该反式电控调光膜中的聚合物液晶薄膜利用光掩模制备,能够促使紫外光可聚合单体在光掩模未覆盖区域聚集形成聚合物墙结构,从而使得聚合物网络因紫外光可聚合单体含量增加而更加致密,实现更好地抵御循环通电带来的破坏,有效地解决了现有反式调光膜因聚合物单体含量低而容易在循环通电中损坏聚合物网络的技术问题。

6.为了实现上述目的,本发明实施例的技术方案是:

7.第一方面,在本发明实施例中提供了一种反式电控调光膜,该反式电控调光膜包括第一透明导电薄膜、第二透明导电薄膜和聚合物液晶薄膜,所述聚合物液晶薄膜复合在所述第一透明导电薄膜与所述第二透明导电薄膜之间形成层状结构;

8.其中,所述聚合物液晶薄膜利用光掩模制备,其组分原料包括:

9.紫外光可聚合单体,其用量为10-40重量份;

10.液晶,其用量为60-90重量份;

11.紫外光引发剂,其用量为所述紫外光可聚合单体与所述液晶的总重量的0.1-5%;

以及

12.盐离子,其与所述紫外光可聚合单体的质量比为1:1-100。

13.结合第一方面,在本发明实施例优选的实施方式中,所述紫外光可聚合单体包括具有第一基团的丙烯酸酯和具有第二基团的丙烯酸酯,第一基团与第二基团相同或不同。

14.结合第一方面,在本发明实施例优选的实施方式中,当第一基团与第二基团不同时,所述具有第一基团的丙烯酸酯与所述具有第二基团的丙烯酸酯的重量比为1-10:1-10。

15.结合第一方面,在本发明实施例优选的实施方式中,所述具有第一基团的丙烯酸酯为2-甲基-1,4-亚苯基双(4-((6-(丙烯酰氧基)己基)氧基)苯甲酸酯)。

16.结合第一方面,在本发明实施例优选的实施方式中,所述具有第二基团的丙烯酸酯选自4-氰基苯基4-((6-(丙烯酰氧基)己基)氧基)苯甲酸酯、4-甲氧基苯基4-((6-(丙烯酰氧基)己基)氧基)苯甲酸酯、2-甲基-1,4-亚苯基双(4-((6-(丙烯酰氧基)己基)氧基)-2-氟苯甲酸酯)、4-((4-(3-(丙烯酰氧基)丙氧基)苯甲酰基)氧基)-2-甲基苯基4-(3-(丁-1,3-二烯-2-基氧基)丙氧基)苯甲酸酯、2-甲基-1,4-亚苯基双(4-((6-(丙烯酰氧基)己基)氧基)苯甲酸酯)、2-甲基-1,4-亚苯基双(4-(4-(乙烯基氧基)丁氧基)苯甲酸酯)、4-((4-((6-(丙烯酰氧基)己基)氧基)苯甲酰基)氧基)苯基4-(己氧基)苯甲酸酯中的任一种。

17.结合第一方面,在本发明实施例优选的实施方式中,所述液晶为负性向列相液晶,所述负性向列相液晶的结晶点小于-40℃,清亮点大于100℃,双折射率大于0.1,介电各项异性小于-0.5,粘度小于200mp.s。

18.结合第一方面,在本发明实施例优选的实施方式中,所述盐离子选自十六烷基三甲基溴化铵、四丁基胺过氯酸盐和2,3,5,6-四氰基醌中的至少一种。

19.结合第一方面,在本发明实施例优选的实施方式中,所述紫外光引发剂选自安息香乙醚、二苯甲酮、硫代蒽酮、苯偶酰二甲基缩酮,2-羟基-2-甲基-1-苯基丙酮、三甲基苯甲酰二苯基氧化膦、安息香二乙醚中的至少一种。

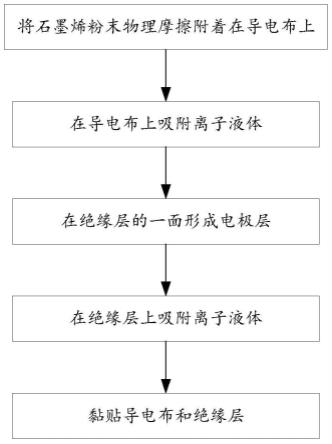

20.第二方面,在本发明实施例中还提供了一种反式电控调光膜的制备方法,包括以下步骤:

21.将紫外光可聚合单体、盐离子、液晶和光引发剂混合后装入到液晶盒中,其中,所述液晶盒的两个导电玻璃内侧表面分别镀有第一透明导电薄膜和第二透明导电薄膜;

22.对所述液晶盒覆盖光掩模并进行紫外固化,即得反式电控调光膜。

23.结合第一方面,在本发明实施例优选的实施方式中,所述紫外固化的温度为0-80℃,时间为1-30min,光强为0.1-30mw/cm2。

24.与现有技术相比,本发明实施例的优点或有益效果至少包括:

25.本发明实施例提供的反式电控调光膜,利用10-40重量份的紫外光可聚合单体、60-90重量份的液晶以及适量的紫外光引发剂和盐离子作为原材料,并通过光掩模制备可复合在第一透明导电薄膜与第二透明导电薄膜之间的聚合物液晶薄膜,能够促使紫外光可聚合单体在光掩模未覆盖区域聚集形成聚合物墙网络结构,使得聚合物网络因紫外光可聚合单体含量增加而更加致密,不会再因聚合物单体含量过低而发生聚合物网络断裂,从而可以更好地抵御循环通电带来的破坏,实现了反式电控调光膜在循环使用中的电光性能的稳定性的提高。

26.(2)本发明实施例提供的反式电控调光膜的制备方法,将各组分混合后灌入到液

晶盒中、使液晶分子垂直取向、并覆盖光掩模,然后进行紫外固化即可,制备过程简单且固化时间短,适用于反式电控调光膜的面积生产。

附图说明

27.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.图1是本发明实施例1制备的反式电控调光膜a1中聚合物网络微观形貌的扫描电镜图;

29.图2是本发明实施例1制备的反式电控调光膜a1的电压-透过率的曲线图;

30.图3是本发明实施例1制备的反式电控调光膜a1的电压-透过率的循环稳定性结果图;

31.图4是本发明对比实施例1制备的反式电控调光膜d1的电压-透过率的循环稳定性结果图;

32.图5是本发明实施例2制备的反式电控调光膜a2中聚合物网络微观形貌的扫描电镜图;

33.图6是本发明实施例2制备的反式电控调光膜a2的电压-透过率的曲线;

34.图7是本发明实施例2制备的反式电控调光膜a2的电压-透过率的循环稳定性结果图;

35.图8是本发明对比实施例2制备的反式电控调光膜d2的电压-透过率的循环稳定性结果图;

36.图9是本发明实施例3制备的反式电控调光膜a3中聚合物网络微观形貌的扫描电镜图;

37.图10是本发明实施例3制备的反式电控调光膜a3的电压-透过率的曲线;

38.图11是本发明实施例3制备的反式电控调光膜a3的电压-透过率的循环稳定性结果图;

39.图12是本发明对比实施例3制备的反式电控调光膜d2的电压-透过率的循环稳定性结果图。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.需要说明的是,本发明实施例中的所有原料均可在市场上购买或按照本领域技术人员熟知的常规方法制备获得;本发明实施例中的“第一”和“第二”仅用于描述目的,因而不能理解为指示或暗示相对重要性;本发明实施例中的基团应当理解为化学领域的一般含义,例如:基团通常是指原子团,包含有机物结构中所有的“官能团”,具体包括氢基、氟基、

氯基、溴基、碘基、烷基、烯基、炔基、甲氧基、苯基、酰基、羧基、羰基、硝基、羟基、磺酸基等。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明实施例中的具体含义。

42.需要说明的是,本发明实施例中的t

off

表示反式电控调光膜在未加电场时的光透过率(关态透过率);t

on

表示反式电控调光膜在施加100v电场情况下的光透过率(开态透过率);v

th

表示阈值电压,指的是当电控调光膜光透过率达到t

off

的90%时所需要的电压;v

sat

表示饱和电压,指的是当电控调光膜光透过率达到t

off

的10%时所需要的电压;cr表示对比度,其计算方法为:cr=t

off

/t

on

;t

on

表示上升时间,为外加电场时,透光率达到10%t

off

所需的时间;t

off

表示下降时间,指的是去除电场后,电控调光膜的透光率下降到90%t

off

的时间。

43.在对本发明实施例进行详细的解释说明之前,先对本发明实施例所针对的技术问题以及相对应的技术原理予以说明。

44.现有技术中,由于反式pslc电控调光膜中的聚合物单体含量较低(约为5wt%),从而导致聚合物网络较为纤细,经历长时间的循环通电很容易破坏聚合物网络,以致于严重影响反式pslc电控调光膜的电光性能的稳定性。然而,若通过简单地增加聚合物单体含量来获得致密的聚合物网络,必然会极大的提高驱动电压,严重影响反式pslc电控调光膜的电光性能。本发明人在反式pslc电控调光膜的研究中意外地发现:利用10-40重量份紫外光可光聚合单体、60-90重量份的液晶以及适量的紫外光引发剂和盐离子作为原材料,并通过光掩模制备出在第一透明导电薄膜与第二透明导电薄膜之间的聚合物液晶薄膜,能够促使紫外光可光聚合单体在光掩模未覆盖区域聚集形成聚合物墙网络结构,从而使得聚合物网络因紫外光可光聚合单体含量增加而更加致密,在多次开断电时不再轻易发生聚合物网络断裂,而且驱动电压不会大幅度上升,能够更好地抵御循环通电带来的破坏,实现了反式电控调光膜在循环使用中电光性能稳定性的提高。鉴于此,本发明实施例提供的反式电控调光膜具有聚合物单体含量高、电光性能稳定性优异的优点。

45.本发明实施例提供了一种反式电控调光膜,该反式电控调光膜包括第一透明导电薄膜、第二透明导电薄膜和聚合物液晶薄膜,所述聚合物液晶薄膜复合在所述第一透明导电薄膜与所述第二透明导电薄膜之间形成层状结构;

46.其中,所述聚合物液晶薄膜利用光掩模制备,其组分原料包括:

47.紫外光可聚合单体,其用量为10-40重量份;

48.液晶,其用量为60-90重量份;

49.紫外光引发剂,其用量为所述紫外光可聚合单体与所述液晶的总重量的0.1-5%;以及

50.盐离子,其与所述紫外光可聚合单体的质量比为1:1-100。

51.本发明实施例提供的反式电控调光膜,将10-40重量份的紫外光可聚合单体、60-90重量份的液晶以及适量的紫外光引发剂和盐离子作为原材料,并通过光掩模制备可复合在第一透明导电薄膜与第二透明导电薄膜之间的聚合物液晶薄膜,能够促使紫外光可光聚合单体在光掩模未覆盖区域聚集形成聚合物墙网络结构,使得聚合物网络因紫外光可光聚合单体含量增加而更加致密,不会再因聚合物单体含量过低而发生聚合物网络断裂,从而可以更好地抵御循环通电带来的破坏,实现了反式电控调光膜在循环使用中的电光性能的

稳定性的提高。

52.需要说明的是,第一透明导电薄膜与第二透明导电薄膜为反式电控调光膜的导电层,本发明实施例对其具体材质和厚度不作特别的限制,以得到能够满足光电需求的反式电控调光膜为准。具体地,本发明实施例中的第一透明导电薄膜与第二透明导电薄膜优选相同的材质和厚度,且材质优选为氧化铟锡,厚度优选为5-20μm。第一透明导电薄膜与第二透明导电薄膜之间用于复合聚合物液晶薄膜,聚合物液晶薄膜的厚度优选为1-100μm。

53.需要说明的是,本发明实施例中的紫外光可聚合单体优选为具有第一基团的丙烯酸酯和具有第二基团的丙烯酸酯的组合,第一基团与第二基团相同或不同。其中,当第一基团与第二基团不同时,所述具有第一基团的丙烯酸酯与所述具有第二基团的丙烯酸酯组合的重量比为1-3:1-3。具体地,具有第一基团的丙烯酸酯优选为2-甲基-1,4-亚苯基双(4-((6-(丙烯酰氧基)己基)氧基)苯甲酸酯);具有第二基团的丙烯酸酯优选为4-氰基苯基4-((6-(丙烯酰氧基)己基)氧基)苯甲酸酯、4-甲氧基苯基4-((6-(丙烯酰氧基)己基)氧基)苯甲酸酯、2-甲基-1,4-亚苯基双(4-((6-(丙烯酰氧基)己基)氧基)-2-氟苯甲酸酯)、4-((4-(3-(丙烯酰氧基)丙氧基)苯甲酰基)氧基)-2-甲基苯基4-(3-(丁-1,3-二烯-2-基氧基)丙氧基)苯甲酸酯、2-甲基-1,4-亚苯基双(4-((6-(丙烯酰氧基)己基)氧基)苯甲酸酯)、2-甲基-1,4-亚苯基双(4-(4-(乙烯基氧基)丁氧基)苯甲酸酯)、4-((4-((6-(丙烯酰氧基)己基)氧基)苯甲酰基)氧基)苯基4-(己氧基)苯甲酸酯中的任一种。

54.需要说明的是,本发明实施例中的液晶优选为负性向列相液晶,并且所述负性向列相液晶的结晶点小于-40℃,清亮点大于100℃,双折射率大于0.1,介电各项异性小于-0.5,粘度小于200mp.s。

55.需要说明的是,本发明实施例中的盐离子优选为十六烷基三甲基溴化铵、四丁基胺过氯酸盐和2,3,5,6-四氰基醌中的至少一种。

56.需要说明的是,本发明实施例中的光引发剂优选为安息香乙醚、二苯甲酮、硫代蒽酮、苯偶酰二甲基缩酮,2-羟基-2-甲基-1-苯基丙酮、三甲基苯甲酰二苯基氧化膦、安息香二乙醚中的至少一种。

57.本发明实施例还提供了一种反式电控调光膜的制备方法,包括以下步骤:

58.将紫外光可聚合单体、盐离子、液晶和紫外光引发剂混合后灌入到液晶盒中,其中,所述液晶盒的两个导电玻璃内侧表面分别镀有第一透明导电薄膜和第二透明导电薄膜;

59.对所述液晶盒覆盖光掩模并进行紫外固化,即得反式电控调光膜。

60.需要说明的是,本发明实施例中进行紫外固化的温度优选为0-80℃,时间优选为1-30min,光强为0.1-30mw/cm2。

61.需要说明的是,本发明实施例中的液晶盒由两片镀有氧化铟锡的导电玻璃制成,厚度为5-20μm。

62.需要说明的是,本发明实施例中的光掩模的基板优选为聚酯薄膜或石英玻璃,形状为圆形或者方形;当其形状为圆形时,圆形区域尺寸为50-500μm。

63.下面将结合具体实施例对本发明的技术方案作进一步地阐述。

64.实施例1

65.实施例1提供了一种反式电控调光膜a1的制备方法,包括以下步骤s101至s102。

66.s101:按照表1所述的用量将紫外光可聚合单体(c6m和hcm-020)、盐离子ctab,液晶gxv-7822-180和紫外光引发剂irg651按照表1的质量分数比例混合,并经过充分搅拌均匀后灌入到用两片内侧镀有氧化铟锡的导电玻璃制成的液晶盒中,使液晶分子垂直取向,液晶盒厚度控制在8.0μm。

67.表1-实施例1的原料组分及用量

[0068][0069]

其中,液晶gxv-7822-180的双折射率为0.180,结晶点<-40℃,清亮点为107℃,粘度为67mp.s,介电各向异性为-4.4;紫外光可聚合单体c6m为2-甲基-1,4-亚苯基双(4-((6-(丙烯酰氧基)己基)氧基)苯甲酸酯);紫外光可聚合单体hcm-020为4-氰基苯基4-((6-(丙烯酰氧基)己基)氧基)苯甲酸酯;盐离子ctab为十六烷基三甲基溴化铵;紫外光引发剂irg651为安息香二乙醚。

[0070]

s102:对步骤s101中制备的液晶盒覆盖光掩模后,在25℃的温度和0.8mw/cm2的紫外强度下,进行紫外固化600s,得到具备聚合物墙结构的反式电控调光膜,即为反式电控调光膜a1。其中,光掩模的覆盖尺寸为300μm。

[0071]

对比实施例1

[0072]

对比实施例1提供了一种反式电控调光膜d1的制备方法,包括以下步骤s101至s102。

[0073]

s101:按照同表1所述的用量将紫外光可聚合单体(c6m和hcm-020)、盐离子ctab,液晶gxv-7822-180和紫外光引发剂irg651按照表1的质量分数比例混合,并经过充分搅拌均匀后灌入到用两片内侧镀有氧化铟锡的导电玻璃制成的液晶盒中,液晶盒厚度控制在8.0μm。

[0074]

其中,紫外光可聚合单体c6m为2-甲基-1,4-亚苯基双(4-((6-(丙烯酰氧基)己基)氧基)苯甲酸酯);紫外光可聚合单体hcm-020为4-氰基苯基4-((6-(丙烯酰氧基)己基)氧基)苯甲酸酯;盐离子ctab为十六烷基三甲基溴化铵;紫外光引发剂irg651为安息香二乙醚。

[0075]

s102:将步骤s101中制备的液晶盒在25℃的温度和0.8mw/cm2的紫外强度下直接进行紫外固化600s,得到没有聚合物墙结构的反式电控调光膜,即为反式电控调光膜d1。

[0076]

将实施例1制备的反式电控调光膜a1和对比实施例1制备的反式电控调光膜d1进行表征,其结果如下:

[0077]

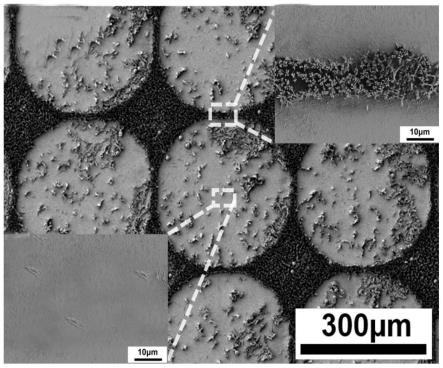

1.1扫描电镜:将实施例1制备的反式电控调光膜a1样品切成小块,为避免液晶存在影响对聚合物网络的观察,将样品在环己烷中浸泡除去液晶。随后对样品进行喷金处理,并在扫描电子显微镜下进行观察,得到的扫描电镜图如图1所示。

[0078]

根据图1可以看出:大多数紫外光可聚合单体在光掩模未覆盖区域形成较为致密的聚合物网络,掩膜覆盖区域极少存在聚合物网络。

[0079]

1.2液晶综合参数测试:将实施例1制备的反式电控调光膜a1经液晶综合参数测试

仪lct-5066c测试,所获得的电压-透过率的曲线如图2所示。

[0080]

根据图2可以看出,实施例1制备的反式电控调光膜a1的阈值电压(v

th

)为5.51176v,饱和电压(v

sat

)为22.458v,开态响应时间(t

on

)为1.3ms,关态响应时间(t

off

)是18.6ms,对比度(cr)为9.45。

[0081]

1.3开关态透过率和响应时间的循环稳定性测试:取实施例1制备的反式电控调光膜a1和对比实施例1制备的反式电控调光膜d1,通过液晶综合参数测试仪lct-5066c进行循环通断电0,1000,3000,5000,10000,150000次并测试,得其开态透过率t

on

、关态透过率t

off

、开态响应时间t

on

、关态响应时间t

off

的循环稳定性如图3至图4所示。其中,图3所示为实施例1制备的反式电控调光膜a1的电压-透过率的循环稳定性结果图;图4所示为对比实施例1制备的反式电控调光膜d1的电压-透过率的循环稳定性结果图。

[0082]

将图3与图4进行对比可以明显看出,实施例1制备的反式电控调光膜a1的电光性能的循环稳定性明显优于对比实施例1制备的反式电控调光膜d1,说明本发明通过光掩模制备可复合在第一透明导电薄膜与第二透明导电薄膜之间的聚合物液晶薄膜,能够促使紫外光可光聚合单体在光掩模未覆盖区域聚集形成聚合物墙网络结构,从而使得聚合物网络因紫外光可光聚合单体含量增加而更加致密,不再轻易发生聚合物网络断裂,而且驱动电压不会大幅度上升,能够更好地抵御循环通电带来的破坏,实现了反式电控调光膜在循环使用中的电光性能的稳定性的提高。

[0083]

实施例2

[0084]

实施例2提供了一种反式电控调光膜a2的制备方法,包括以下步骤s101至s102。

[0085]

s101:按照表2所述的用量将紫外光可聚合单体(c6m和hcm-020)、盐离子ctab,液晶gxv-7822-180和紫外光引发剂irg651按照表2的质量分数比例混合,并经过充分搅拌均匀后灌入到用两片内侧镀有氧化铟锡的导电玻璃制成的液晶盒中,液晶盒厚度控制在8.0μm。

[0086]

表2-实施例2的原料组分及用量

[0087][0088][0089]

其中,液晶gxv-7822-180的双折射率为0.180,结晶点<-40℃,清亮点为107℃,粘度为67mp.s,介电各向异性为-4.4;紫外光可聚合单体c6m为2-甲基-1,4-亚苯基双(4-((6-(丙烯酰氧基)己基)氧基)苯甲酸酯);紫外光可聚合单体hcm-020为4-氰基苯基4-((6-(丙烯酰氧基)己基)氧基)苯甲酸酯;盐离子ctab为十六烷基三甲基溴化铵;紫外光引发剂irg651为安息香二乙醚。

[0090]

s102:对步骤s101中制备的液晶盒覆盖光掩模后,在25℃的温度和0.8mw/cm2的紫外强度下,进行紫外固化600s,得到具备聚合物墙结构的反式电控调光膜,即为反式电控调光膜a1。其中,光掩模的覆盖尺寸为300μm。

[0091]

对比实施例2

[0092]

对比实施例2提供了一种反式电控调光膜d2的制备方法,包括以下步骤s101至

s102。

[0093]

s101:按照同表2所述的用量将紫外光可聚合单体(c6m和hcm-020)、盐离子ctab,液晶gxv-7822-180和紫外光引发剂irg651按照表2的质量分数比例混合,并经过充分搅拌均匀后灌入到用两片内侧镀有氧化铟锡的导电玻璃制成的液晶盒中,液晶盒厚度控制在8.0μm。

[0094]

其中,紫外光可聚合单体c6m为2-甲基-1,4-亚苯基双(4-((6-(丙烯酰氧基)己基)氧基)苯甲酸酯);紫外光可聚合单体hcm-020为4-氰基苯基4-((6-(丙烯酰氧基)己基)氧基)苯甲酸酯;盐离子ctab为十六烷基三甲基溴化铵;紫外光引发剂irg651为安息香二乙醚。

[0095]

s102:将步骤s101中制备的液晶盒在25℃的温度和0.8mw/cm2的紫外强度下直接进行紫外固化600s,得到没有聚合物墙结构的反式电控调光膜,即为反式电控调光膜d2。

[0096]

将实施例2制备的反式电控调光膜a2和对比实施例2制备的反式电控调光膜d2进行表征,其结果如下:

[0097]

2.1扫描电镜:将实施例2制备的反式电控调光膜a2样品切成小块,为避免液晶存在影响对聚合物网络的观察,将样品在环己烷中浸泡除去液晶。随后对样品进行喷金处理,并在扫描电子显微镜下进行观察,得到的扫描电镜图如图5所示。

[0098]

根据图5可以看出:当紫外光可聚合单体总含量为20%时,大多数紫外光可聚合单体聚集在掩膜未覆盖区域,形成聚合物网络致密的聚合物墙结构,掩膜覆盖区域聚合物网络较为稀疏,聚合物网络网孔尺寸较大。

[0099]

2.2液晶综合参数测试:将实施例2制备的反式电控调光膜a2经液晶综合参数测试仪lct-5066c测试,所获得的电压-透过率的曲线如图6所示。

[0100]

根据图6可以看出,实施例2制备的反式电控调光膜a2的阈值电压(v

th

)为20.4652v,饱和电压(v

sat

)为46.3842v,开态响应时间(t

on

)是2ms,关态响应时间(t

off

)是2.8ms,对比度(cr)为55。

[0101]

2.3开关态透过率和响应时间的循环稳定性测试:取实施例2制备的反式电控调光膜a2和对比实施例2制备的反式电控调光膜d2,通过液晶综合参数测试仪lct-5066c进行循环通断电0,1000,3000,5000,10000,150000次并测试,得其开态透过率t

on

、关态透过率t

off

、开态响应时间t

on

、关态响应时间t

off

的循环稳定性如图7至图8所示。其中,图7所示为实施例2制备的反式电控调光膜a2的电压-透过率的循环稳定性结果图;图8所示为对比实施例2制备的反式电控调光膜d2的电压-透过率的循环稳定性结果图。

[0102]

将图7与图8进行对比可以明显看出,实施例2制备的反式电控调光膜a2的电光性能的循环稳定性明显优于对比实施例2制备的反式电控调光膜d2,说明本发明通过光掩模制备可复合在第一透明导电薄膜与第二透明导电薄膜之间的聚合物液晶薄膜,能够促使紫外光可光聚合单体在光掩模未覆盖区域聚集形成聚合物墙网络结构,从而使得聚合物网络因紫外光可光聚合单体含量增加而更加致密,不再轻易发生聚合物网络断裂,而且驱动电压不会大幅度上升,能够更好地抵御循环通电带来的破坏,实现了反式电控调光膜在循环使用中的电光性能稳定性的提高。

[0103]

实施例3

[0104]

实施例3提供了一种反式电控调光膜a3的制备方法,包括以下步骤s101至s102。

[0105]

s101:按照表3所述的用量将紫外光可聚合单体(c6m和hcm-021)、盐离子ctab,液晶gxv-7822-180和紫外光引发剂irg651按照表3的质量分数比例混合,并经过充分搅拌均匀后灌入到用两片内侧镀有氧化铟锡的导电玻璃制成的液晶盒中,液晶盒厚度控制在8.0μm。

[0106]

表3-实施例3的原料组分及用量

[0107][0108]

其中,液晶gxv-7822-180的双折射率为0.180,结晶点<-40℃,清亮点为107℃,粘度为67mp.s,介电各向异性为-4.4;紫外光可聚合单体c6m为2-甲基-1,4-亚苯基双(4-((6-(丙烯酰氧基)己基)氧基)苯甲酸酯);紫外光可聚合单体hcm-021为4-甲氧基苯基4-((6-(丙烯酰氧基)己基)氧基)苯甲酸酯;盐离子ctab为十六烷基三甲基溴化铵;紫外光引发剂irg651为安息香二乙醚。

[0109]

s102:对步骤s101中制备的液晶盒覆盖光掩模后,在25℃的温度和0.8mw/cm2的紫外强度下,进行紫外固化600s,得到具备聚合物墙结构的反式电控调光膜,即为反式电控调光膜a3。其中,光掩模的覆盖尺寸为300μm。

[0110]

对比实施例3

[0111]

对比实施例3提供了一种反式电控调光膜d3的制备方法,包括以下步骤s101至s102。

[0112]

s101:按照同表3所述的用量将紫外光可聚合单体(c6m和hcm-021)、盐离子ctab,液晶gxv-7822-180和紫外光引发剂irg651按照表3的质量分数比例混合,并经过充分搅拌均匀后灌入到用两片内侧镀有氧化铟锡的导电玻璃制成的液晶盒中,液晶盒厚度控制在8.0μm。

[0113]

其中,紫外光可聚合单体c6m为2-甲基-1,4-亚苯基双(4-((6-(丙烯酰氧基)己基)氧基)苯甲酸酯);紫外光可聚合单体hcm-021为4-甲氧基苯基4-((6-(丙烯酰氧基)己基)氧基)苯甲酸酯;盐离子ctab为十六烷基三甲基溴化铵;紫外光引发剂irg651为安息香二乙醚。

[0114]

s102:将步骤s101中制备的液晶盒在25℃的温度和0.8mw/cm2的紫外强度下直接进行紫外固化600s,得到没有聚合物墙结构的反式电控调光膜,即为反式电控调光膜d3。

[0115]

将实施例3制备的反式电控调光膜a3和对比实施例3制备的反式电控调光膜d3进行表征,其结果如下:

[0116]

3.1扫描电镜:将实施例3制备的反式电控调光膜a3样品切成小块,为避免液晶存在影响对聚合物网络的观察,将样品在环己烷中浸泡除去液晶。随后对样品进行喷金处理,并在扫描电子显微镜下进行观察,得到的扫描电镜图如图9所示。

[0117]

根据图9可以看出:大多数紫外光可聚合单体在光掩模未覆盖区域形成较为致密的聚合物网络,掩膜覆盖区域存在较少的聚合物网络,并且聚合物网孔的尺寸大。

[0118]

3.2液晶综合参数测试:将实施例3制备的反式电控调光膜a3经液晶综合参数测试

仪lct-5066c测试,所获得的电压-透过率的曲线如图10所示。

[0119]

根据图10可以看出,实施例3制备的反式电控调光膜a3的阈值电压(v

th

)为11.4958v,饱和电压(v

sat

)为24.4516v,开态响应时间(t

on

)是1.7ms,关态响应时间(t

off

)是1.1ms,对比度(cr)为28.98。

[0120]

3.3开关态透过率和响应时间的循环稳定性测试:取实施例3制备的反式电控调光膜a3和对比实施例3制备的反式电控调光膜d3,通过液晶综合参数测试仪lct-5066c进行循环通断电0,1000,3000,5000,10000,150000次并测试,得其开态透过率t

on

、关态透过率t

off

、开态响应时间t

on

、关态响应时间t

off

的循环稳定性如图7至图8所示。其中,图11所示为实施例3制备的反式电控调光膜a3的电压-透过率的循环稳定性结果图;图12所示为对比实施例3制备的反式电控调光膜d3的电压-透过率的循环稳定性结果图。

[0121]

将图11与图12进行对比可以明显看出,实施例3制备的反式电控调光膜a3的电光性能的循环稳定性明显优于对比实施例3制备的反式电控调光膜d3,说明本发明通过光掩模制备可复合在第一透明导电薄膜与第二透明导电薄膜之间的聚合物液晶薄膜,能够促使紫外光可聚合单体在光掩模未覆盖区域聚集形成聚合物墙网络结构,从而使得聚合物网络因紫外光可聚合单体含量增加而更加致密,不再轻易发生聚合物网络断裂,而且驱动电压不会大幅度上升,能够更好地抵御循环通电带来的破坏,实现了反式电控调光膜在循环使用中的电光性能稳定性的提高。

[0122]

综合上述,本发明实施例提供的一种反式电控调光膜,利用10-40重量份的紫外光可聚合单体、60-90重量份的液晶以及适量的光引发剂和盐离子作为原材料,并通过光掩模制备可复合在第一透明导电薄膜与第二透明导电薄膜之间的聚合物液晶薄膜,能够促使紫外光可光聚合单体在光掩模未覆盖区域聚集形成聚合物墙网络结构,使得聚合物网络因紫外光可光聚合单体含量增加到10wt%以上而更加致密,因而可以更好地抵御循环通电带来的破坏,实现了反式电控调光膜在循环使用中的电光性能的稳定性的提高,获得了具备高单体含量和优异的电光性能循环稳定性的反式电控调光膜。

[0123]

将实施例1、实施例2、实施例3相比较,反式电控调光膜a2中的紫外光可聚合单体的含量最高。同时,电光性能比反式电控调光膜a1和反式电控调光膜a3的电光性能最好,且电光性能的稳定性的提高效果最为明显。而将对比实施例1、对比实施例2、对比实施例3相比较,反式电控调光膜d1在经历150000次循环开断电后,关态透过率下降了7.3%,开态透过率上升了65.5%,对比度下降了44%;反式电控调光膜d2在经历150000次循环开断电后,关态透过率下降了12%,开态透过率上升了152%,对比度下降了66%;反式电控调光膜d3在经历150000次循环开断电后,关态透过率下降了7.3%,开态透过率上升了135%,对比度下降了59%。

[0124]

本说明书中的各个实施方式采用递进的方式描述,各个实施方式之间相同或相似的部分可互相参见,每个实施方式重点说明的都是与其他实施方式的不同之处。

[0125]

以上实施例仅用以说明本发明的技术方案,而非对本发明限制;尽管参照前述实施例对本发明进行了详细的说明,本领域普通技术人员应当理解:其依然可以对前述实施例记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。