1.本发明属于铝合金表面处理技术领域,特别涉及耐磨且与基体结合力强的铝合金微弧氧化膜层制备方法。

背景技术:

2.铝及其合金因其耐磨性差与硬度低等缺点,在工程应用中需要进行表面改性处理,同时在光学系统领域内为避免杂光的反射还需要对铝合金进行表面吸光处理,黑色膜层具有对全波长可见光吸收的能力,是表面吸光处理的首选。目前制备黑色涂层的表面处理技术包括:喷涂后着色、阳极氧化后着色、化学转化膜以及电镀黑镍。微弧氧化(mao)技术可在铝合金表面原位制备硬度高、厚度大、致密性好的陶瓷涂层,已在铝合金表面处理应用方面展开了广泛研究。通过向电解液中添加无机显色剂,可在铝合金表面制备出具有高吸光率、高耐磨耐腐蚀性能的黑色陶瓷涂层,但在实际应用中发现,随着颜色加深,陶瓷膜层与基体的结合强度减弱,因此制备出与基体结合力好的黑色膜层在工程应用中具有极大潜力。

3.兰州理工大学的鲁成等人通过在硅酸盐电解液中加入偏钒酸铵,制备得到黑色陶瓷层,利用热震评价膜层与基体的附着力情况,结果发现热震性能较差,表层易发生脱落(鲁成.铝合金黑色微弧氧化陶瓷膜层的制备及性能研究.兰州理工大学硕士学位论文,2016);钟涛生研究了能量参数对黑色微弧氧化陶瓷膜层结合力的影响,发现结合力随着占空比和电压的升高而升高(钟涛生.能量参数对黑色微弧氧化陶瓷膜结合力的影响.材料保护,2008,41:18)。这些研究为提高黑色膜层与基体的结合力提供了参考,但膜层遭到较强的外力冲击时发生脱落的问题仍没有得到解决,需要进一步的研究。

技术实现要素:

4.本发明提供耐磨且与基体结合力强的铝合金微弧氧化膜层制备方法,用于解决微弧氧化膜层在遭到较强外力冲击时易从基体上脱落的技术问题。

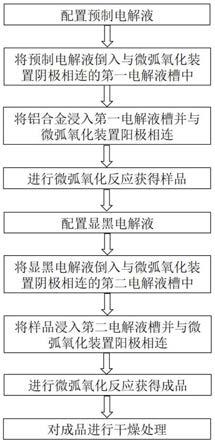

5.本发明通过下述技术方案实现:耐磨且与基体结合力强的铝合金微弧氧化膜层制备方法,包括以下步骤:

6.步骤1:将硅酸钠、柠檬酸钠和磷酸加入到去离子水中,搅拌至完全溶解而获得预制电解液;

7.步骤2:将所述预制电解液装入与微弧氧化装置阴极相连的第一电解液槽,并且将所述第一电解液槽置于控温系统进行温度控制;

8.步骤3:将铝合金基体浸入所述第一电解液槽并与步骤2所述微弧氧化装置阳极相连;

9.步骤4:启动步骤3所述微弧氧化装置进行微弧氧化反应而获得样品;

10.步骤5:将硅酸钠、六偏磷酸钠、氢氧化钠以及重铬酸钾加入去离子水中,搅拌至完全溶解而获得显黑电解液;

11.步骤6:将所述显黑电解液装入与微弧氧化装置阴极相连的第二电解液槽,并且将所述第二电解液槽置于控温系统进行温度控制;

12.步骤7:将所述样品浸入所述第二电解液槽并与步骤6所述微弧氧化装置阳极相连;

13.步骤8:启动步骤7所述微弧氧化装置进行微弧氧化反应而获得表面附着一层黑色微弧氧化膜的成品铝合金;

14.步骤9:对所述成品铝合金进行干燥处理。

15.进一步地,为了更好的实现本发明,所述步骤1中的所述预制电解液的原料配比为:每升去离子水中加入2.8-3.2克硅酸钠、6.8-7.2克柠檬酸钠以及3.4-3.6毫升磷酸。

16.进一步地,为了更好地实现本发明,所述步骤2中的所述第一电解液槽内的所述预制电解液温度为20℃-30℃,并且所述步骤6中的所述第二电解液槽内的所述显黑电解液温度为20℃-30℃。

17.进一步地,为了更好地实现本发明,所述步骤2中的所述第一电解液槽内的所述预制电解液温度为25℃,并且所述步骤6中的所述第二电解液槽内的所述显黑电解液温度为25℃。

18.进一步地,为了更好地实现本发明,所述步骤4中的所述微弧氧化装置的电参数设置包括频率800hz、双极性恒压450v、占空比 30%、-50%,并且所述步骤4中的微弧氧化反应时间为5分钟。

19.进一步地,为了更好的实现本发明,所述步骤5中的所述显黑电解液的原料配比为:每升去离子水中加入8-10克硅酸钠、8-10克六偏磷酸钠、1.8-2.2克氢氧化钠以及5-6克重铬酸钾。

20.进一步地,为了更好地实现本发明,所述步骤8中的所述微弧氧化装置的电参数设置包括频率1000hz、双极性恒压500v、占空比 50%、-50%,并且所述步骤8中的微弧氧化反应时间为20分钟。

21.进一步地,为了更好地实现本发明,所述步骤9中的干燥处理为:将成品在60℃的烘箱中干燥处理30分钟。

22.本发明相较于现有技术具有以下有益效果:

23.本发明提供的耐磨且与基体结合力强的铝合金微弧氧化膜层制备方法,包括以下步骤:步骤1:将硅酸钠、柠檬酸钠和磷酸加入到去离子水中,搅拌至完全溶解而获得预制电解液;步骤2:将所述预制电解液装入与微弧氧化装置阴极相连的第一电解液槽,并且将所述第一电解液槽置于控温系统进行温度控制;步骤3:将铝合金基体浸入所述第一电解液槽并与步骤2所述第一微弧氧化装置阳极相连;步骤4:启动步骤3所述微弧氧化装置进行微弧氧化反应而获得样品;步骤5:将硅酸钠、六偏磷酸钠、氢氧化钠以及重铬酸钾加入到去离子水中,搅拌至完全溶解而获得显黑电解液;步骤6:将所述显黑电解液装入与微弧氧化装置阴极相连的第二电解液槽,并且将所述第二电解液槽置于控温系统进行温度控制;步骤7:将所述样品浸入第二电解液槽并与步骤6所述微弧氧化装置阳极相连;步骤8:启动步骤7所述微弧氧化装置进行微弧氧化反应而获得表面附着一层黑色微弧氧化膜的成品铝合金;步骤9:对所述成品铝合金进行干燥处理。

24.通过上述步骤,获得的成品铝合金表面附着一层黑色微弧氧化膜层,膜层中显色

元素cr沿着膜层厚度均匀分布,且重铬酸钾能促进微弧氧化膜层中α-al2o3相的形成,膜层的耐磨性能更强、且与铝合金表面的结合力更高;黑色微弧氧化膜层对光的吸收能力增强,在紫外到可见光波长范围内的吸光率达到98%以上。

附图说明

25.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

26.图1是本发明实施例所制备的样品与成品膜层的x射线衍射图谱;

27.图2是本发明实施例所制备的样品与成品膜层的紫外到可见光范围内的吸光率曲线;

28.图3是本发明实施例所制备的样品与成品膜层的硬度值;

29.图4是本发明实施例所制备的成品膜层的摩擦磨损图谱;

30.图5是本发明实施例所制备的成品膜层在20cm高度下的落锤冲击测试结果;

31.图6是本发明实施例所制备的成品膜层在30cm高度下的落锤冲击测试结果;

32.图7是本发明实施例所制备的成品膜层在40cm高度下的落锤冲击测试结果;

33.图8是本发明实施例提供的制备方法的流程图。

具体实施方式

34.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

35.实施例1:

36.本实施例提供耐磨且与基体结合力强的铝合金微弧氧化膜层制备方法,包括以下步骤:

37.步骤1:将硅酸钠、柠檬酸钠和磷酸加入到去离子水中,搅拌至完全溶解而获得预制电解液。该步骤中,按照比例,上述预制电解液的原料配比为:每升去离子水中加入2.8-3.2克硅酸钠、6.8-7.2克柠檬酸钠以及3.4-3.6毫升磷酸。

38.步骤2:将所述预制电解液装入与微弧氧化装置阴极相连的第一电解液槽,并且将所述第一电解液槽置于控温系统进行温度控制。该步骤中,通过上述控温系统控温,使得第一电解液槽内的预制电解液温度保持在20℃-30℃。最佳地,通过上述控温系统控温,使得第一电解液槽内的预制电解液温度保持在25℃。

39.步骤3:将铝合金基体浸入所述第一电解液槽并与步骤2所述微弧氧化装置阳极相连。

40.步骤4:启动步骤3所述微弧氧化装置进行微弧氧化反应而获得样品。该步骤中,微弧氧化装置的电参数设置包括频率800hz、双极性恒压450v、占空比 30%、-50%,并且该步骤中的微弧氧化时间为5分钟。通过该步骤,在铝合金基体表面附着一层氧化膜层,该氧化

膜层为预制层。

41.步骤5:将硅酸钠、六偏磷酸钠、氢氧化钠以及重铬酸钾加入到去离子水中,搅拌至完全溶解而获得显黑电解液。该步骤中,按照比例,上述显黑电解液的原料配比为每升去离子水中加入8-10克硅酸钠、8-10克六偏磷酸钠、1.8-2.2克氢氧化钠以及5-6克重铬酸钾。

42.步骤6:将所述显黑电解液装入与微弧氧化装置阴极相连的第二电解液槽,并且将所述第二电解液槽置于控温系统进行温度控制。该步骤中,通过上述控温系统控温,使得第二电解液槽以及其内的显黑电解液温度保持在20℃-30℃。最佳地,通过上述控温系统控温,使得第二电解液槽内的显黑电解液温度保持在25℃。

43.步骤7:将所述样品浸入所述第二电解液槽并与步骤6所述微弧氧化装置阳极相连。

44.步骤8:启动步骤7所述微弧氧化装置进行微弧氧化反应而获得表面附着一层黑色微弧氧化膜的成品铝合金。该步骤中,微弧氧化装置的电参数设置包括频率1000hz、双极性恒压500v、占空比 50%、-50%,并且该步骤中的微弧氧化反应时间为20分钟。通过该步骤,在成品铝合金表面附着一层黑色微弧氧化膜层。

45.步骤9:对所述成品铝合金进行干燥处理。该步骤中的干燥处理为:将成品在60℃的烘箱中干燥处理30分钟。

46.通过上述步骤,获得的成品铝合金表面附着一层黑色微弧氧化膜层,膜层中显色元素cr沿着膜层厚度均匀分布,且重铬酸钾能促进微弧氧化膜层中α-al2o3相的形成,膜层的耐磨性能更强且与铝合金表面的结合力更高。所制备的黑色微弧氧化膜层在紫外到可见光波长范围内的吸光率达到98%以上。

47.实施例2:

48.本实施例作为实施例1的一种具体实施方式,该实施例包括以下步骤:

49.将硅酸钠15克、柠檬酸钠35克、磷酸17.5毫升溶于5升去离子水中,搅拌至完全溶解,得到预制电解液。将预制电解液装入与微弧氧化装置阴极相连的第一电解液槽,并且利用控温系统控制第一电解液槽内的预制电解液温度为25℃。随后将2a12铝合金浸入预制电解液中并与上述微弧氧化装置的阳极相连。对微弧氧化装置的电参数进行设置,设置包括频率800hz、双极性恒压450v、占空比 30%、-50%。启动微弧氧化装置进行微弧氧化反应5分钟,从而获得样品,在样品表面形成一层微弧氧化层,该微弧氧化层为预制层。

50.将50克硅酸钠、50克六偏磷酸钠、10克氢氧化钠与30克重铬酸钾加入到5升去离子水中,混合均匀后得到显黑电解液。将显黑电解液装入与微弧氧化装置阴极相连的第二电解液槽,并且利用控温系统控制第二电解液槽内的显黑电解液温度为25℃。随后将上述样品浸入第二电解液槽并与上述微弧氧化装置的阳极相连。对微弧氧化装置的电参数进行设置,设置包括频率1000hz、双极性恒压500v、占空比 50%、-50%。启动微弧氧化装置进行微弧氧化反应20分钟,从而获得成品铝合金,在成品铝合金表面形成一层黑色的微弧氧化膜层。

51.进一步地,为了证明本发明实施例2中在铝合金基体表面制备出的耐磨并与基体结合力强的黑色微弧氧化膜层的优越性,将其进行xrd、吸光、摩擦、冲击检测,得到膜层的物相组成、吸光率、摩擦系数与耐冲击性能等如下所示:

52.如图1所示,为本发明实施例2中制备的样品膜层(下方曲线)以及成品膜层(上方

曲线)的xrd物相图,在样品与成品中均检测到al基体的衍射峰。对于样品膜层,γ-al2o3为膜层的物相;对于成品膜层,主要为α-al2o3相的峰,同时存在少量的γ-al2o3相。造成差异的原因为样品膜层与成品膜层形成的电场强度不同,且成品膜层形成时电解液中添加了重铬酸钾。

53.如图2所示,为本发明实施例2中制备的样品膜层以及成品膜层在紫外到可见光波长范围内的吸光率曲线图,实线代表成品膜层,虚线代表样品膜层。成品膜层从紫外到可见光区的吸光率均高于98%,而样品膜层的吸光率在紫外到可见光波长范围内,从98%下降到约86%。

54.如图3所示,为本发明实施例2中制备的样品膜层与成品膜层的硬度图,样品膜层的平均硬度为1100hv,成品膜层的平均硬度为1820hv。它们硬度差别较大的原因为样品膜层中仅存在较少的γ-al2o3相,而成品膜层中具有大量的α-al2o3相,其俗称刚玉,具有仅次于金刚石的硬度,使成品膜层具有高的硬度值。

55.如图4所示,为本发明实施例2中制备的成品膜层摩擦系数图。载荷为4n,整个摩擦过程持续时间为20min,在0-6min这段时间内,摩擦系数上升速率较快,在6-20min内摩擦系数稳定上升,摩擦结束时摩擦系数约为0.23,这是由于成品膜层内α-al2o3相的存在,使得该膜层具有良好的减磨特性。

56.如图5所示,为本发明实施例2中制备的成品膜层在落锤冲击高度为20cm的冲击坑sem图。从图中可以看出,冲击坑周围的膜层与基体仍然结合牢固,膜层未发生崩裂、脱落。

57.如图6所示,为本发明实施例2中制备的黑色膜层在落锤冲击高度为30cm的冲击坑sem图。从图中可以看出,冲击坑周围的膜层与基体仍然结合牢固,膜层未发生崩裂、脱落。

58.如图7所示,为本发明实施例2中制备的黑色膜层在落锤冲击高度为40cm的冲击坑sem图。从图中可以看出,冲击坑周围的膜层与基体仍然结合牢固,膜层未发生崩裂、脱落。

59.综上可见,本发明实施案例所制得耐磨且与基体结合力强的黑色膜层硬度高,具备好的耐磨性能,且在冲击球对膜层造成破坏后周围膜层与基体仍然牢固结合,未造成脱落。

60.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明记载的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。