1.本发明涉及电子成像技术领域,具体的,涉及一种墨水余量监控方法以及实现上述方法的耗材芯片、耗材容器及电子成像设备。

背景技术:

2.电子成像设备作为常见的办公设备,为现代化办公提供了极大的方便,常见的电子成像设备包括打印机、复印机等,现有的打印机分为喷墨打印机以及激光打印机,喷墨打印机使用容纳有墨水的墨盒作为耗材容器向纸张喷射墨水,以在纸张上形成需要打印的文字或图案;激光打印机则使用容纳有碳粉的碳粉盒作为耗材容器在介质上形成需要打印的文字或图案。

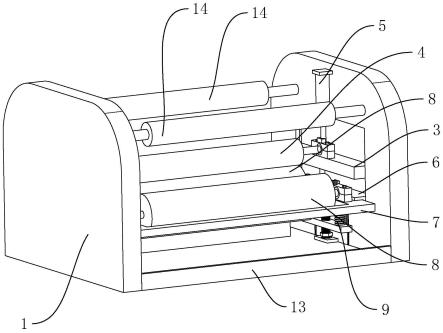

3.参见图1,现有一种彩色喷墨打印机具有机壳11,图1所示的喷墨打印机省略了机壳11的托板。机壳11内设有喷墨打印机的机芯12,并设有一根滑杆,打印字车14在电机(图1中不可见)的带动下沿着滑杆往复运动。打印字车14内设有芯片主控电路板(图1中不可见),芯片主控电路板通过排线13与机芯12进行通信。

4.打印字车14上可拆卸地安装有多个墨盒15,不同墨盒15内容纳有不同颜色的墨水。墨盒15的结构如图2所示。墨盒15具有盒体16,盒体16围成容纳墨水的腔体,腔体的下端设有出墨口17,腔体内的墨水通过出墨口17流出,并向打印字车14的供墨针供墨。

5.墨盒15的盒体16的外壁上安装有一块芯片18,芯片18具有基板,基板的一侧设有多个连接端子19,用于与打印字车14上的触针电连接。基板的另一侧设有存储器(图2中不可见),通常,该存储器为非易失性存储器,如eeprom或者flash,其存储有与墨盒相关的信息,包括可变信息与不变信息,可变信息是随打印操作会不断变化的信息,如墨水余量、打印时长、打印纸张数量等信息,不变信息是不会随打印操作变化的信息,如墨盒型号、适用的喷墨打印机型号、墨水颜色等。

6.墨盒15安装到喷墨打印机的打印字车14后,喷墨打印机给芯片18上电,并读取存储在芯片18的存储器内的数据,判断墨盒15型号是否合适、墨盒15内剩余墨水量是否充足等。只有判断墨盒15型号合适且墨盒15内有充足的墨水后,喷墨打印机才能执行打印工作。

7.为了检测墨盒15内墨水的使用情况,在墨盒15的墨腔内设置有用于检测墨水余量的检测装置,例如设置浮球或者检测电极等。中国发明专利申请cn101112820a介绍了在墨盒内设置电测电极以检测墨腔内墨水余量的方案。检测电极的下端靠近于墨腔的底部,当两个检测电极之间存在墨水时,由于墨水具有导电性,两个电极之间会电连通,如果墨水的液面低于检测电极的下端,则两个检测电极之间不会电连通。喷墨打印机可以根据两个检测电极之间是否电连通来确定墨盒内墨水余量是否低于预设值。

8.另一方面,随着打印需求增加,用户希望墨盒容纳更多的墨水,以避免频繁更换墨盒,在墨盒增加容量后,喷墨打印机所读取的墨水余量的数值增加,需要使用更多位的二进制数表示墨水余量的数值,但受限于旧款的喷墨打印机所能够识别的墨水余量数值,一些墨盒通过对墨水余量进行复位的方式解决这一问题,即存储器所记录的墨水余量小于预设

的复位阈值时,对墨水余量信息进行复位操作,例如将墨水余量修改为预设的墨水复位值。

9.然而,如果墨水余量不断被复位,将导致墨盒内墨水即将耗尽,但墨盒芯片上的存储器所记录的墨水余量仍是较大的数字,与墨盒内实际的墨水余量不符,一旦用户继续打印直至墨盒内的墨水耗尽,将无法进行打印。因此,这种方式会给用户带来困扰,即喷墨打印机读取墨水余量显示墨盒内有较多墨水,但墨盒实际上将要墨尽无法打印,如果用户没有提前准备好新的墨盒,会给用户带来相当大的不便。

10.此外,如果仅凭检测电极对墨盒内的墨水余量进行检测,由于检测电极难以设置在墨腔的最底部,在墨盒内剩余墨量较少的情况下难以进行精确的检测;如果仅仅由喷墨打印机对墨盒喷出的墨滴数量进行计算,进而计算出墨盒内剩余的墨量,由于喷墨打印机对于每一次墨盒喷出的墨滴数量的计算存在一定的误差,多次的计算将导致误差不断积累,在长时间打印后,这种误差将非常大,最终导致喷墨打印机所计算的墨水余量不准确。因此,现有的墨水余量监控方式都存在对墨水余量监控不准确的问题。

技术实现要素:

11.为了解决上述的问题,本发明的第一目的是提供一种能够精确监控墨盒内墨水余量的监控方法。

12.本发明的第二目的是提供一种应用上述墨水余量监控方法的耗材芯片。

13.本发明的第三目的是提供一种使用上述耗材芯片的耗材容器。

14.本发明的第四目的是提供一种使用上述耗材容器的电子成像设备。

15.为实现本发明的第一目的,本发明提供的墨水余量监控方法包括获取墨低检测信号,将存储器所记录的墨水余量信息修改为墨低余量值,并禁止执行墨水余量信息复位操作;耗材容器喷出墨滴时,获取喷出的墨滴数量,根据所喷出的墨滴数量计算实际墨水余量信息;判断实际墨水余量信息是否低于墨尽阈值,如是,发出墨尽提示信息。

16.由上述方案可见,首先利用检测电极或者浮球等检测装置检测墨腔内的墨水余量情况,并获取检测装置所发出的墨低检测信号,在获取墨低检测信号后,再对耗材容器所喷出的墨滴数量进行精确计算,从而精确计算出墨盒内墨水余量的情况。

17.一方面,在检测装置发出墨低检测信号后,通过计算耗材容器所喷出的墨滴数量,能够改善检测装置在墨水余量较少的情况下无法对墨水余量进行监控的问题;另一方面,由于计算耗材容器所喷出的墨滴数量是在接收到墨低检测信号后进行的,从接收到墨低检测信号到墨水耗尽之间的计算次数较少,即使每一次计算存在误差,但累计的误差不大,能够提高墨水余量检测的准确性。

18.一个优选的方案是,获取墨低检测信号后,还执行:发出墨低提示信息。

19.由此可见,一旦接收到墨低检测信号,喷墨打印机可以发出墨低提示信息,以便于用户做好更换墨盒的准备。

20.进一步的方案是,发出墨低提示信息后,执行:将墨水余量复位标记修改为禁止复位标记。

21.这样,将墨水余量复位标记修改为禁止复位标记后,在对墨水余量进行复位前,所读取的墨水余量复位标记即为禁止复位标记,墨水余量将无法被复位,从而避免墨水余量被错误复位的情况发生。

22.进一步的方案是,获取墨低检测信号前,执行:判断当前的墨水余量是否达到预设的复位阈值,如是,对墨水余量信息进行复位操作。

23.可见,在接收到墨低检测信号前,墨水余量的信息可以进行复位操作,从而满足大容量墨盒的使用需求。

24.进一步的方案是,对墨水余量信息进行复位操作包括:将墨水余量修改为预设的墨水复位值。

25.进一步的方案是,对墨水余量信息进行复位操作前,还执行:获取墨水余量复位标记,确认墨水余量复位标记为允许复位标记。

26.由此可见,只有在允许对墨水余量进行复位的情况下才执行墨水余量的复位操作,避免因墨水余量复位错误而导致对墨水余量监控不准确的情况发生。

27.为实现上述的第二目的,本发明提供的耗材芯片包括基板,基板上设置有电子模块,电子包括处理单元与存储器,存储器存储有墨水余量信息;其中,处理单元与电子成像设备配合以执行上述的墨水余量监控方法的各个步骤。

28.为实现上述的第三目的,本发明提供的耗材容器包括盒体,盒体的侧壁上设置有上述的耗材芯片。

29.为实现上述的第四目的,本发明提供的电子成像设备包括机体,机体内设置有耗材容器安装位,耗材容器安装位安装有上述的耗材容器;其中,电子成像设备在获取墨低检测信号后,在耗材容器喷出墨滴时,获取喷出的墨滴数量,根据所喷出的墨滴数量计算实际墨水余量信息,将所计算的实际墨水余量信息写入耗材芯片的存储器中。

30.一个优选的方案是,电子成像设备在获取墨低检测信号后,在显示屏上显示墨尽提示信息。

31.由上述方案可见,通过在显示屏上显示墨尽提示信息,可以方便的提示用户墨盒内墨水耗尽的情况,以便于用户及时更换墨盒,不影响喷墨打印机的使用。

附图说明

32.图1是现有一种喷墨打印机的结构图。

33.图2是现有墨盒的结构图。

34.图3是本发明墨水余量监控方法实施例的流程图的第一部分。

35.图4是本发明墨水余量监控方法实施例的流程图的第二部分。

36.以下结合附图及实施例对本发明作进一步说明。

具体实施方式

37.本发明的电子成像设备是喷墨打印机,作为耗材容器的墨盒可以安装到喷墨打印机上。具体的,喷墨打印机设置有机体,机体内形成有打印字车,一个或者多个墨盒可拆卸的安装在打印字车内,每一个墨盒具有一个盒体,盒体围成一个容纳墨水的墨腔,在墨腔的下方设有与墨腔连通的出墨口,墨腔内的墨水可通过出墨口流出。在盒体的一个侧壁上可拆卸地安装有耗材芯片,耗材芯片包括一块基板,基板的一个表面上设置有多个电触点,这些电触点与打印字车上的电触点连接,基板的另一个表面上设置有电子模块,电子模块包括处理单元以及存储器,存储器内存储有墨水余量等信息。打印过程中,喷墨打印机可以读

取存储器所记录的墨水余量的信息,并且根据可以向存储器写入更新后的墨水余量的信息。

38.为了检测墨盒内墨水余量的情况,在墨腔内设置有检测装置,例如一对电极,电极的下端靠近于墨腔的底部,利用墨水的导电性对墨水余量进行检测。电极的检测信号可以传输至喷墨打印机,也可以传输至耗材芯片的电子模块。

39.下面结合图3与图4墨水余量的监控方法进行说明。在墨盒安装到打印字车后,喷墨打印机可以读取存储器所记录的墨水余量的信息,并且根据打印的纸张的数量计算每一次打印操作所消耗的墨水量,从而计算墨盒内剩余的墨水量,从而获得新的墨水余量的数值。当然,由于喷墨打印机仅仅依赖于打印张数计算墨水余量,所计算的墨水余量数值会存在较大的误差。喷墨打印机在每一次打印操作完毕后,将所更新的墨水余量的信息写入到耗材芯片的存储器中。

40.耗材芯片将执行步骤s1,判断是否接收到墨低检测信号。本实施例中,墨低检测信号由设置在墨腔内的检测装置发出,例如墨水的液面低于检测电极的下端时,两个检测电极之间不电连通,则发出墨低检测信号。如果没有接收到墨低检测信号,表示墨盒内墨水余量充足,则耗材芯片的处理单元执行步骤s2,读取存储器所记录的墨水余量的信息。

41.然后,执行步骤s3,判断当前所记录的墨水余量是否到达复位阈值。当墨盒初始安装到喷墨打印机时,墨水余量为100%,随着墨盒的使用,墨水余量将逐渐降低。为了满足大容量墨盒的使用需求,设置了墨水余量复位的功能,即当墨水余量到达预设的复位阈值时,对墨水余量进行复位。预设的复位阈值可以是50%或者40%,或者是其他的任何高于发出墨低检测信号时对应的值。优选的,当墨水余量到达复位阈值时,检测装置并未发出墨低检测信号,即表示发出墨低检测信号时对应的墨水余量应该低于复位阈值。

42.如果当前的墨水余量未到达复位阈值,则继续执行打印操作,喷墨打印机继续计算当次打印消耗的墨水量,并更新墨水余量的信息,返回执行步骤s1。如果当前的墨水余量到达复位阈值,则执行步骤s4,获取墨水余量复位标记,并判断墨水余量复位标记是否为允许复位标记。本实施例中,耗材芯片设置一个墨水余量复位标记,墨水余量复位标记可以是允许复位标记或者禁止复位标记,例如使用二进制数“0”表征允许复位标记,使用二进制数“1”表征禁止复位标记。墨水余量复位标记可以存储在存储器的特殊位置。在初始状态下,例如耗材容器首次安装到打印字车时,墨水余量复位标记是允许复位标记。

43.步骤s4中,耗材芯片读取墨水余量复位标记,如果墨水余量复位标记为禁止复位标记,表示当前状态不允许执行墨水余量复位的操作,则不对墨水余量进行复位的操作,喷墨打印机继续计算当次打印消耗的墨水量,并更新墨水余量的信息,返回执行步骤s1。

44.如果步骤s4的判断结果为是,则执行步骤s5,将存储器当前所记录的墨水余量修改为墨水复位值。墨水复位值是一个预先设定的并且存储在存储器中的值,例如是80%的数值。对墨水余量进行复位的操作是由耗材芯片的处理单元执行,喷墨打印机并不执行墨水余量的复位操作。对墨水余量进行复位后,喷墨打印机继续打印操作。喷墨打印机从存储器读取的墨水余量的信息是更新后的墨水余量的信息,即认为墨盒内仍有较多的墨水。

45.如果步骤s1的判断结果为是,表示检测装置检测到墨腔内的墨水余量较低,则执行步骤s6,耗材芯片的处理单元将存储器所记录的墨水余量修改为墨低余量值。墨低余量值是预先设定的值,是对应于检测装置发出墨低检测信号时的墨水余量,可以事先通过实

验获得。

46.喷墨打印机通过与耗材芯片通讯获取到墨低余量值后,执行步骤s7,发出墨低提示信息,例如在喷墨打印机的显示屏上显示提示语句,或者通过led灯发出特殊颜色的灯光,以指示墨盒内墨水余量较低,需要用户准备更换墨盒。优选的,如果喷墨打印机安装有多个墨盒,喷墨打印机发出墨低提示信息时,还需要指示哪一墨盒的墨水余量较低,例如指示哪一颜色的墨盒墨水余量较低。

47.然后,耗材芯片的处理单元执行步骤s8,将墨水余量复位标记修改为禁止复位标记。由于在没有接收到墨低检测信号前,墨水余量复位标记为允许复位标记,即一旦墨水余量到达复位阈值时,处理单元将存储器所存储的墨水余量复位。但是,一旦接收到墨低检测信号后,表示墨腔内剩余的墨水量较少,为此,需要禁止墨水余量的复位操作,以避免墨水余量被错误复位而导致后续对墨水余量的计算造成错误。

48.接着,在每一次执行打印操作前,喷墨打印机将读取存储在存储器的墨水余量的信息,并且,计算当次打印操作时,耗材容器喷出的墨滴数量,即执行步骤s9。喷墨打印机计算每一次喷墨操作所喷出的墨滴数量是现有技术,不做赘述。

49.然后,喷墨打印机执行步骤s10,根据当次打印操作喷出的墨滴数量计算实际的墨水余量信息。例如,在执行当次喷墨打印前,墨水余量为20%,对应的墨滴数量为1000,如果当前操作喷出的墨滴数量为15,则剩余的实际墨滴数量为985。喷墨打印机将更新后的墨水余量信息写回耗材芯片的存储器。待下一次执行打印操作时,喷墨打印机再次从存储器读取墨水余量的信息,并且计算当次的打印操作所消耗的墨滴数量,并再次更新墨水余量的信息。

50.随着墨水的继续使用,墨水将逐渐耗尽。喷墨打印机每次读取存储器所存储的墨水余量的信息后,将执行步骤s11,判断实际墨水余量是否低于墨尽阈值。其中,墨尽阈值是一个预先设定的值,如果墨盒的墨水余量低于墨尽阈值,表示墨盒内的墨水基本上耗尽,不能够执行打印操作,因此,如果步骤s11的判断结果为是,执行步骤s12,喷墨打印机发出墨尽提示信息,例如在喷墨打印机的显示屏上显示提示语句,或者通过led灯发出特殊颜色的灯光,以指示墨盒内墨水基本耗尽,需要用户更换墨盒。如果步骤s11的判断结果为否,表示墨盒内还剩余一定量的墨水,返回执行步骤s9,喷墨打印机继续打印,直至墨水余量低于墨尽阈值。

51.可见,本实施例在不同的阶段使用不同的方式对墨水余量进行监控,具体的,在没有接收到墨低检测信号前,由喷墨打印机计算打印张数的方式对墨水余量进行监控,并且允许进行墨水余量的复位,这一阶段对墨水余量的监控采用不精确的计算方式。在接收到墨低检测信号后,由喷墨打印机计算耗材容器实际喷出的墨滴数量的方式对墨水余量进行监控,这种方式下能够精确的计算出墨盒内墨水余量。

52.此外,在接收到墨低检测信号时,还将墨水余量修改为墨低余量值,因此,在第二阶段能够采用非常精确的起始值进行计算,从而精确的计算出墨盒内剩余的墨水量。由于从接收到墨低检测信号到墨水耗尽之间的墨水剩余量较少,喷墨打印机的计算次数不多,即使每一次对喷出的墨滴数量的计算存在一定的误差,但累计的误差较少,能够确保对墨水余量计算的准确性。

53.最后需要强调的是,本发明不限于上述实施方式,例如检测装置结构的改变,或者

墨水复位值具体数值的改变等,这些改变也应该包括在本发明权利要求的保护范围内。

54.以上仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,上述的内容只是为了便于理解本发明而采用的实施方式,并非用以限定本发明。任何熟悉本技术领域的技术人员在不脱离本发明所揭露的技术范围内,可以在实施的形式以及细节上作出任何的修改与变化,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求所界定的范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。