1.本发明涉及一种基础建设地基基础静载试验的系统,尤其涉及一种免吊运、小吨位的静载反力系统及其运行方法,属于试验设备领域。

背景技术:

2.伴随着国民经济的飞速发展,基础建设也在如火如荼地广泛开展着。无论道路建设、各种商住楼宇建设、塔楼建设、机场车站等规模性用地,都需要对传统地基以多点采样的方式进行静载试验检测,以评定其夯实程度并保障此后以上建成之建筑的结构强度。

3.然而,在进行该静载试验检测时,传统的反力压重平台搭设时过程复杂且稳定性欠佳,过程伴随产生能源消耗、环境污染且存在诸多安全隐患的风险,具体表现及客观原因逐条分析如下。

4.1)、试验所使用的混凝土块和钢梁,由于自重较大从仓库到试验场地的运输,需租赁重型平板运输车;在混凝土块吊装及钢梁架设过程中需起重机配合,还包括起重吊车司机和司索工人的全程参与,故试验成本较高。

5.2)、当完成一个检测点的检测工作后,需用平板运输车将混凝土和钢梁运输到下一个检测点,或使用起重机将钢梁配重逐块转移,如遇场地地耐力不足及不平整的情况,运输车及起重机的转移过程将十分困难,耗时较长。

6.3)、起重机作业需要满足一定的空间要求,对于需要在狭小场地或既有建筑内部实施检测的情况,很难采用传统堆载法提供反力实施静载检测。

7.4)、压重平台在搭设过程较为繁琐,依赖于起重机司机和司索工人的经验和责任心,还有钢梁的抗弯刚度、混凝土配重块的规格、钢梁与配重块的搭配、平台的整体性、重心位置的把握等,这些因素对静载试验结果都不同程度地产生着影响。

8.5)、吊装作业过程中,需要天时、地利、人和的多方面配合,增加了安全事故的易发性。

9.6)、平板运输车、起重机等大型车辆机具在作业过程中多数使用柴油,消耗能源及产生环境污染气体的量大,不符合提倡节能、低碳减排的环保方针。

技术实现要素:

10.本发明的目的旨在提出一种免吊运的静载反力系统及其运行方法,从而解决静载反力配重操作过程复杂、能耗及污染安全风险大的问题。

11.本发明实现上述一个目的的技术解决方案是,一种免吊运的静载反力系统,其特征在于:由谷仓式自行静载车、磁力运输管道、运输车及便携式的位移检测基准支架构成,其中所述位移监测基准支架包括铺陈于基桩顶部的压板及压板上所装接、顶推面朝上的千斤顶,所述运输车设有运载钢球的车厢,所述磁力运输管道的两端活动对接运输车、谷仓式自行静载车,且受驱于电机依靠电磁力定向运送钢球,所述谷仓式自行静载车设有中央沉底状的仓体,仓体底端作为配重的重心点与千斤顶、基桩的共轴线重合,且仓体中按反力配

重需求堆积钢球或清空。

12.上述免吊运的静载反力系统,进一步地,所述运输车对应自身载重按一辆以上配置,且所有运输车所运载的钢球总重满足反力配重需求。

13.上述免吊运的静载反力系统,进一步地,所述谷仓式自行静载车的仓体上部设为圆柱形、下部设为倒置的圆台形,整个仓体通过周围均匀分布的若干圆管支腿装接于车身支架上,且仓体底端自车身支架底侧穿出并与千斤顶的顶推面相接触;仓体的侧壁开设有对接磁力运输管道的接口。

14.上述免吊运的静载反力系统,更进一步地,所述谷仓式自行静载车设有用于行走定位的履带单元或越野车轮组件。

15.上述免吊运的静载反力系统,进一步地,所述磁力运输管道设为主体平铺地面且两端局部抬升对接运输车或谷仓式自行静载车的曲管,管口对接方向柔性可调;且磁力运输管道设有电机、磁力加速器和对应输出配重参数的控制器,所述钢球受电磁力加速在磁力运输管道内定向及部分位置克服自重地滚动。

16.本发明实现上述另一个目的的技术解决方案是,一种免吊运的静载反力系统运行方法,基于前述静载反力系统实现,其特征在于包括:s1、对基桩埋设点作开挖、整平的试坑预处理,且在坑底铺设压板并装接千斤顶,使千斤顶的顶推面朝上;s2、将谷仓式自行静载车行驶至试坑上侧,并调节定位使仓体底端的重心点与千斤顶、基桩的共轴线重合;s3、将运载钢球的运输车行驶至谷仓式自行静载车附近,取出磁力运输管道并两端分别对接运输车及谷仓式自行静载车,根据反力配重需求设置输出钢球的数量并启动电机,依靠电磁力将运输车中的钢球逐一加速、滚入仓体,直至达到反力配重的吨位要求后关闭电机,断开相接的磁力运输管道并封闭接口,完成一个静载试验点的反力配重;s4、静载试验完成后,再将运输车行驶至靠近谷仓式自行静载车附近,并在两车之间重新对接磁力运输管道,在设置卸料钢球数量后启动电机,依靠电磁力将仓体中的钢球逐一加速、回滚入运输车的车厢,直至仓体清空后关闭电机,再断开相接的磁力运输管道,并使两车分别退场。

17.上述免吊运的静载反力系统运行方法,进一步地,所述运输车的自身载重量小于反力配重需求,s3中当一辆运输车运载的钢球全部送入仓体后暂停电机,而后操作磁力运输管道切换对接另一辆运输车,重启电机并继续向仓体输送钢球,若第二辆运输车能满足反力配重需求,则到达吨位要求后关闭电机,若第二辆运输车无法满足反力配种需求,则重复暂停电机、换接运输车、重启电机的操作,直至所有运输车输入仓体的钢球总重达到吨位要求后关闭电机。

18.上述免吊运的静载反力系统运行方法,进一步地,所述静载试验点为两个以上,且对应每个静载试验点各配置一辆谷仓式自行静载车和一套位移检测基准支架,对应每个静载试验点依次执行s1~s4的操作,批量同步试验。

19.上述免吊运的静载反力系统运行方法,进一步地,所述静载试验点为两个以上,且配置两辆谷仓式自行静载车和两套位移检测基准支架,对应第一个静载试验点,执行s1~s3的操作,进行单独试验;

s5、在执行s1~s3的操作过程中或第一个静载试验点试验完成后,在第二个静载试验点对基桩埋设点作开挖、整平的试坑预处理,且在坑底铺设压板并装接千斤顶,使千斤顶的顶推面朝上;s6、参照s2的操作,将另一辆谷仓式自行静载车定位于第二个静载试验点;s7、当第一个静载试验点试验完成后,将磁力运输管道对接两辆谷仓式自行静载车,并启动电机通过电磁力将对应第一个静载试验点仓体中的钢球全部转移至第二个静载试验点的仓体中,完成第二个静载试验点的反力配重并开始试验;s8、参照s5~s7的操作,对剩余的静载试验点依次单独试验,直至所有静载试验点均完成试验后,参照s4的操作解除反力配重,并使运输车和谷仓式自行静载车分别退场。

20.应用本发明该免吊运的静载反力系统及其运行方法,具备以下显著的进步性:1)、以堆积密度较大的钢球作反力配重,提高了单位体积内的静载重量,从而减小了压重平台面积及堆载高度,同时也降低了对钢梁的抗弯刚度要求。

21.2)、以钢球作为散体材料,提升了运输的便利性,且利用磁力运输管道能实现钢球在运输车与静载仓体之间自由流转并利用钢球计数功能获得准确的反力配重吨位,同时省却使用平板运输车、起重机等大型车辆机具。

22.3)、设计并采用谷仓式自行静载车,改善了压重平台适应不同场地状况的行走和定位固定能力,且通过仓体底端与检测对象对中,能使上部反力配重的荷载有效地向下传递,提高了静载试验结果的可靠性。

附图说明

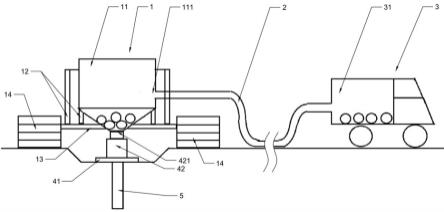

23.图1是本发明免吊运的静载反力系统一优选实施例的正视结构示意图。

具体实施方式

24.以下便结合实施例附图,对本发明的具体实施方式作进一步的详述,以使本发明技术方案更易于理解、掌握,从而对本发明的保护范围做出更为清晰的界定。

25.本发明设计者针对传统地基基础静载试验在反力平台搭设时存在诸多不便及能耗、污染严重,安全风险高的客观现状,本着节约资源、节能减排、环境友好、生态平衡、高效创新并可持续发展的思想理念,研发并创新提出了一种免吊运的静载反力系统及其运行方法,适用于压重在100吨以内的单桩竖向抗压静载试验及压板载荷试验。

26.如图1所示的系统模拟结构简图,该免吊运的静载反力系统从概述的结构特征来看,其由谷仓式自行静载车1磁力运输管道2运输车3便携式的位移检测基准支架构成,其中位移监测基准支架包括铺陈于基桩顶部的压板41及压板上所装接、顶推面朝上的千斤顶42,主要作为基桩5与静载车之间荷载传递及检测结果数据获取的辅件部分,且该部分通常方便拆装、运输,所需车辆的荷载要求较低。上述运输车3设有运载钢球的车厢31,且车厢容积及其中所装填的规格钢球数量与车辆荷载成正比。而磁力运输管道2的两端活动对接运输车3、谷仓式自行静载车1,拆卸状态下可相对运输车或谷仓式自行静载车随车运送,且受驱于电机依靠电磁力定向运送钢球,而上述谷仓式自行静载车1设有中央沉底状的仓体11,仓体底端作为配重的重心点与千斤顶42、基桩5的共轴线重合,且仓体中按反力配重需求堆积钢球或清空。

27.由以上概述方案可知,该系统利用堆积的钢球作为压重、磁力运输管道作为传输路径、谷仓式自行静载车作为反力装置,并配置便携的位移检测基准支架,实现配重的运输、堆载自动化,省去了平板运输车、起重吊车等大型耗油型机械及司索工人的参与,节省人力物力;并有利于提高效率,保证检测质量。

28.从更进一步细化特征来看,通常静载试验的反力配重需求较大,且考虑到运输车的荷载及道路通行便利性,为满足单个静载试验点的反力配重需求,系统可选配置一辆超大荷载的运输车或多辆较低荷载的运输车联动运送钢球,对于后者,则所有运输车所运载的钢球总重满足反力配重需求。

29.上述谷仓式自行静载车1的仓体11上部设为圆柱形、下部设为倒置的圆台形(整体外形近似于一个大型的漏斗),整个仓体11通过周围均匀分布的若干圆管支腿12装接于车身支架13上。该车身支架及静载车的行动部件的结构强度均满足仓体空载状态下的车辆行驶移动及定位的需求。而从图示可见,该仓体11底端自车身支架13底侧穿出并与千斤顶的顶推面421相接触。由此可以理解的是,无论空载状态还是满载状态的仓体,上述圆管支腿仅起到周向均匀支撑、扶正仓体的作用,而仓体中所填充的全部钢球的重量将通过直接接触的方式向下传递给千斤顶及基桩,而传递给车身支架的仅为反力配重的极小一部分,因此降低了对静载车自身结构强度的要求。理所当然地,该仓体11对应钢球填充及清空的操作要求,其侧壁开设有对接磁力运输管道的接口111。

30.并且,该谷仓式自行静载车设有用于行走定位的履带单元14。当然根据静载车的规格大小,也可以是成套装配、满足载重要求的越野车轮组件。

31.再者,上述磁力运输管道2设为主体平铺地面且两端局部抬升对接运输车或谷仓式自行静载车的曲管,管口对接方向柔性可调,旨在满足辆车停车状态下接口并不相对时便于调整对接。必要地,该磁力运输管道2还集成设有电机、磁力加速器和对应输出配重参数的控制器,通过对控制器设定运行参数,并驱动电机运行,则钢球受电磁力加速在磁力运输管道内定向及部分位置克服自重地滚动。

32.关于上述磁力运输管道需要进一步实用性描述的是,其采用通电螺线管,管道直径略大于钢球直径,通电后产生磁场。根据右手法则,四指弯曲且与螺线管中的电流方向一致,则大拇指所指的那端就是通电螺线管的北极,线圈的分布按照钢球定向滚动方向逐渐加密,相应产生的磁场强度逐渐增加。对于大量钢球定向滚动这一过程的实现,即电机通电后,磁力运输管道产生逐渐增强的磁场,出球口阀门开启后,钢球次序进入磁力加速管道,由于磁力加速产生的推力,定向滚入进球口。并在相应进球口钢球滚落之处可以通过设置缓冲部件平稳落仓。

33.在以上免吊运的静载反力系统架构介绍的基础上,本发明还提供了该静载反力系统的运行方法。对于任一个静载试验点,其操作过程可概述如下。

34.s1、对基桩埋设点作开挖、整平的试坑预处理,且在坑底铺设压板并装接千斤顶,使千斤顶的顶推面朝上;这样做有利于静载试验的反力配重完全且直接地向埋设于地面之下的基桩传递。

35.s2、先将谷仓式自行静载车行驶至试坑上侧,并调节定位使仓体底端的重心点与千斤顶、基桩的共轴线重合。区别于传统静载试验系统需要调配起重机操作,该静载车在空载状态下是可以自由行驶移动并精确定位的,便捷性凸显。

36.s3、再将运载钢球的运输车行驶至谷仓式自行静载车附近,取出磁力运输管道并两端分别对接运输车及谷仓式自行静载车,根据反力配重需求设置输出钢球的数量并启动电机,依靠电磁力将运输车中的钢球逐一加速、滚入仓体,直至达到反力配重的吨位要求后关闭电机,断开相接的磁力运输管道并封闭接口,完成一个静载试验点的反力配重。对于运输车的自身载重量小于反力配重需求,当一辆运输车运载的钢球全部送入仓体后暂停电机,而后操作磁力运输管道切换对接另一辆运输车,重启电机并继续向仓体输送钢球,若第二辆运输车能满足反力配重需求,则到达吨位要求后关闭电机,若第二辆运输车仍无法满足反力配种需求,则重复暂停电机、换接运输车、重启电机的操作,直至所有运输车输入仓体的钢球总重达到吨位要求后关闭电机。

37.s4、最后,当静载试验完成后,再将运输车行驶至靠近谷仓式自行静载车附近,并在两车之间重新对接磁力运输管道,在设置卸料钢球数量后启动电机,依靠电磁力将仓体中的钢球逐一加速、回滚入运输车的车厢,直至仓体清空后关闭电机,再断开相接的磁力运输管道,并使两车分别退场。

38.虽然以上是针对一个静载试验点相对完整的静载反力系统运行全过程。然而,通常施工现场需要静载试验的点位远不止一个,而且每个静载试验点均需要按照统一的检测标准逐一进行静载试验,检验通过后方可验收。

39.由此上述运行方法进一步产生如下两种可选的实施方式。其一相对比较简单,在成本投入允许的条件下,对应每个静载试验点各配置一辆谷仓式自行静载车和一套位移检测基准支架,对应每个静载试验点依次执行上述s1~s4的操作,即可批量同步试验。这种实施方式下钢球数量将上升到一定规模,因此需要配置较多的运输车出车转运辆次。

40.其二对于成本投入有限的情况无法满足多个静载试验点批量同步试验时,则按最低要求配置两辆谷仓式自行静载车和两套位移检测基准支架,以相对复杂的实施方式进行多点轮询的静载试验。具体包括如下过程:首先对应第一个静载试验点,执行s1~s3的操作,进行单独试验。

41.而后,s5、在执行s1~s3的操作过程中或第一个静载试验点试验完成后,在第二个静载试验点对基桩埋设点作开挖、整平的试坑预处理,且在坑底铺设压板并装接千斤顶,使千斤顶的顶推面朝上。

42.继而,s6、参照s2的操作,将另一辆谷仓式自行静载车定位于第二个静载试验点并完成对中,等待仓体填充。

43.接着、s7、当第一个静载试验点试验完成后,将磁力运输管道对接两辆谷仓式自行静载车,并启动电机通过电磁力将对应第一个静载试验点仓体中的钢球全部转移至第二个静载试验点的仓体中,完成第二个静载试验点的反力配重并开始试验。这里将不经过运输车的转运,利用直接点对点的方式转移钢球,效率提升且节省电能消耗。

44.最后、s8、参照s5~s7的操作,对剩余的静载试验点依次单独试验,直至所有静载试验点均完成试验后,参照s4的操作解除反力配重,并使运输车和谷仓式自行静载车分别退场。

45.横向对比当前传统的静载返利系统及诸多革新尝试:(1)有提出使用水作为反力配重材料,即在钢梁及支墩上搭设水箱,通过抽水泵将水注入其中。但该做法依然缺点明显。即钢梁、支墩均自重较大,仍需要平板运输车及起重机进场作业;而水的密度远小于钢

球,故在同等重量下,所需水箱和钢梁的尺寸较大,对钢梁的抗弯刚度要求也相应提高。(2)使用履带式自行静载车,直接使用现场的土石作为反力配重材料。但该做法同样存在缺点。即现场土石的可用性未必牢靠,存在无法实施的可能性。而装载土石仍需大型挖机进场作业,无法避免产生扬尘;且此类反力配重材料的密度也小于钢球,同样造成所需钢梁和箱架的尺寸较大,对钢梁的抗弯刚度要求也相应提高。

46.该横向对比结论可知,本发明该系统方案自动化程度较高、操作便捷、作业受限小、效率和质量高;而从效益角度出发,其成本、安全风险、能源消耗、环境污染程度都得以不同程度的降低。

47.综上关于本发明免吊运的静载反力系统及其运行方法的介绍及结合图示的实施例详述可见,本方案具备突出的实质性特点和显著的进步性,分条叙述如下。

48.1)、以堆积的钢球作反力配重,密度较大,在同等重量要求下,采用较小体积便能实现。用规格相同的钢球,其堆积密度约为4.5t/m3,在同等重量下,其体积大幅小于混凝土配重块。举例比较不同材质同重量时所需体积,假设总压重为80吨,采用堆积钢球时,长

×

宽

×

高=3m

×

3m

×

2m=18m2;采用混凝土压重块时,长

×

宽

×

高=3.5m

×

3.5m

×

2.6m=32m2;而采用水箱作为压重时,长

×

宽

×

高=5m

×

5m

×

3.2m=80m2。由此可见,采用钢球的实用性显著,既减小了压重平台面积及堆载高度,又降低了对钢梁的抗弯刚度要求。另外,同规格的钢球在仓体内的自然堆积,形成规则和相对均质的堆载体,也避免了现有可能出现压重平台搭设不标准的情况。

49.2)、以钢球作为散体材料,提升了远程运输的便利性;且从运输车到静载仓体之间通过磁力运输管道即可实现自动运输。管道内置磁力加速器,可使钢球在轨道内加速滚动并实现在不同高度之间的移动。通过电路系统精准控制,且兼具计数功能,能按照需要的反力配重需求准确发出相应数量的钢球,达到规定数量后,电路开关自动切换,电磁力自动消失,实现自动准确配载。由此可见,操作方便,改变了传统混凝土压重块运输与搭设过程中必须依赖重型平板运输车及起重吊车现场作业的现状,也杜绝了人工吊装作业的安全隐患。

50.3)、设计并采用谷仓式自行静载车,行走功能采用履带单元,不再受制于场地通行的限制,改善了压重平台适应不同场地状况的行走和定位固定能力。反力配重为堆积于仓体中的钢球,利用谷仓式的仓体结构及整体支撑设计,使得仓体底端作为配重的重心点,通过与检测对象对中,能使上部反力配重的荷载有效地向下传递,提高了静载试验结果的可靠性。

51.4)、静载车的仓体外形由于反力配重材料的体积减小而可收缩化选配,从而使得该系统及运行方法适用于空间受限的场地。

52.5)、环境效益好,使得地基基础静载检测行业的可持续发展。静载反力装置随着大型机械的退出而实现自动化普及,降低能源的消耗,减少大气污染物的排放。例如,一次压板载荷试验需消耗柴油50kg,在某工程120个静载试验点的压板载荷试验,可总体节约柴油6000kg,减少co2排放量1.92

×

104kg。能极好地保护环境,维持生态平衡和持续发展。

53.除上述实施例外,本发明还可以有其它实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本发明所要求保护的范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。